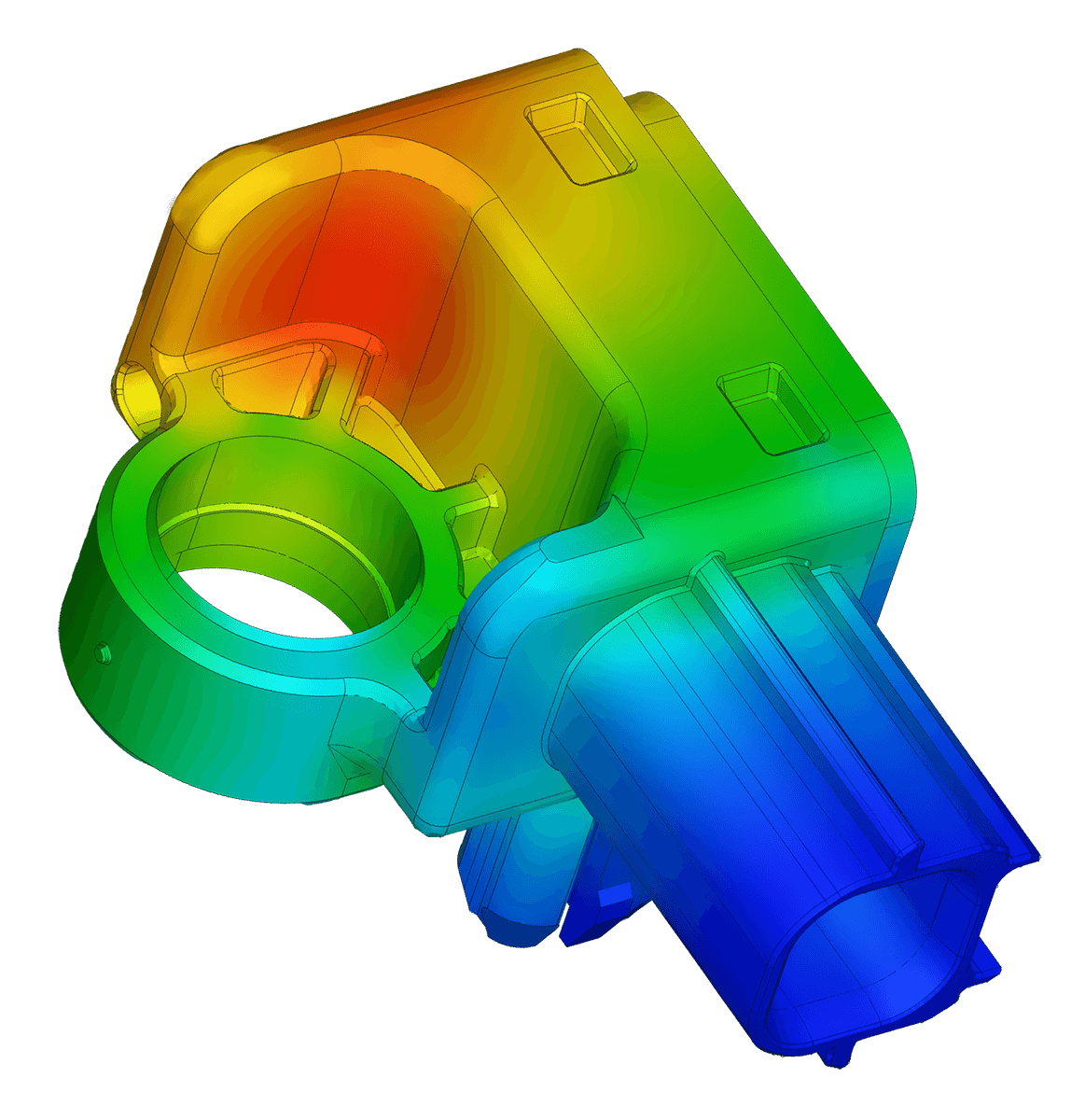

實現未來塑造

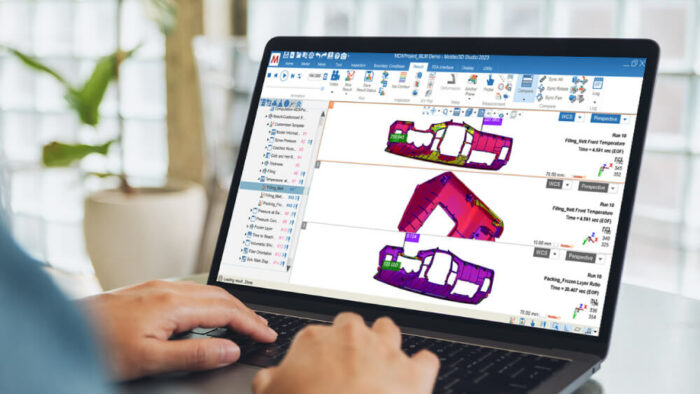

探索Moldex3D 2023,了解可靠性、高效率、功能增強和工作流程自由化四大概念。利用最新的軟體和技術,在驗證設計和可製造性方面更進一步,達成數位分身,無縫連接虛擬與真實。

可靠性

持續增強模流分析準確度,提升求解器功能,擴展各種製程的模擬能力,同時精化材料庫數據,提高效能,最大化模擬價值。

求解器性能增強

翹曲分析驗證強化

各種不同的材料有著不同材料特性,都會對收縮翹曲的結果產生影響。

Moldex3D成型技術研發中心,過去一年使用近400種不同材料進行真實射出實驗,將收縮率、重量、尺寸與結晶度的結果與模擬結果相互比對,藉此優化材料庫中的材料參數。

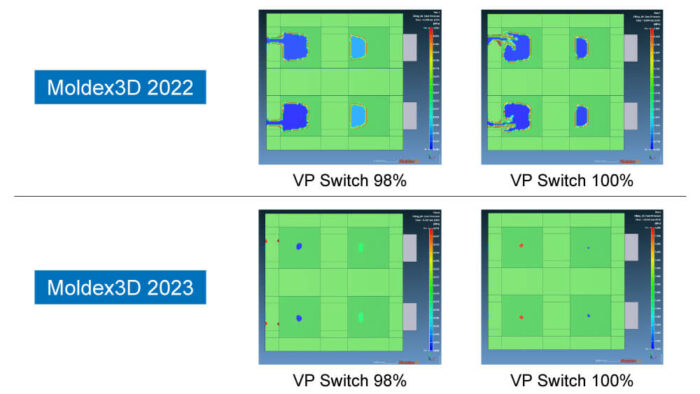

模穴內空氣預測優化

模具設計都必須考慮排氣溝設計,讓產品能夠順利成型,避免缺料與焦痕等問題的發生。

Moldex3D 2023 升級排氣分析模組,包含其中的空氣可壓縮性計算與空氣溫度算法,協助您在絕熱壓縮的情況下,覺察模穴內空氣的溫度與壓力變化,具體規劃並比較各種排氣設計。

更完整的冷卻水路計算

要讓產品能夠順利冷卻,必須考慮冷卻水路的流速與散熱效率。一般來說,產品的形狀越複雜,水路的設計也更不規則,有時甚至需要使用異形水路,各種水路的結構都是變因,深刻影響模流分析的準確度。

Moldex3D 2023讓冷卻水路的幾何與網格建立更順暢直覺,使用者可以直接設定參數,讓系統根據資料自動建立隔板式水路和冷卻水路網格,加速整體模流分析的效率。

此外,我們也支援歧管水路的建立與模擬,在模具外部增加水路設計,在模流考慮模溫機的實際影響, 讓冷卻水路流速與散熱效率的計算更精準。

材料數據庫優化

強化材料數據庫參數正確性與易用性

材料數據對於獲得正確的模擬結果至關重要,我們應用大數據統計分析和圖表可視化的科學方法驗證並提升塑膠數據庫的可靠度。全新的介面與更細緻的材料比對功能,讓材料庫清楚易用。

高效率

藉由更強大的網格修復工具以及澆口水路精靈,快速獲得所需的結果,再搭配雲平台計算佈署能力與更完善的iSLM資料管理平台,讓每個任務事半功倍。

計算能力躍進

計算效能提升

在多核心電腦逐漸普及的時代,利用平行運算能大幅的減少模流分析計算時間。Moldex3D支援多核 / 多處理器 / 叢集電腦平行運算,有效縮短等待時間,且讓使用者能彈性分配設備,最大化計算資源。

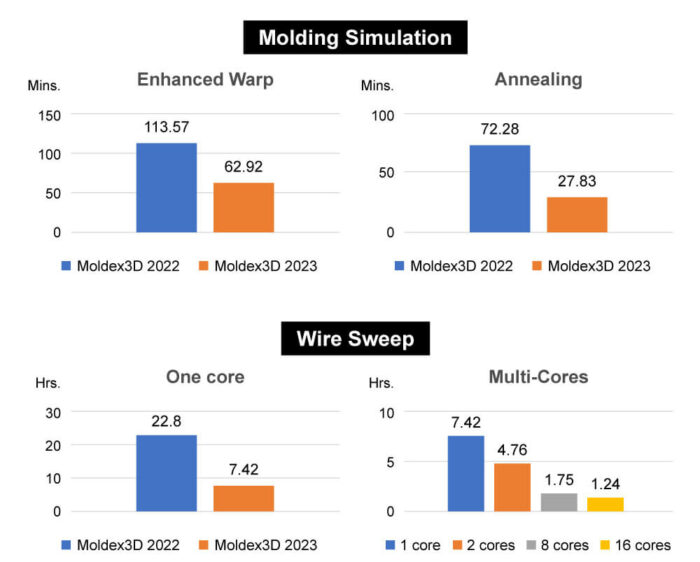

透過驗證,在8 核心及168 萬網格的條件下進行運算,Enhanced Warp 分析速度提升80%、Annealing 提升50%。

IC 封裝金線偏移計算,當使用16 核心執行五萬條金線偏移時,Moldex3D 2023 計算效能提升近20 倍,大幅提升模擬計算效率。

拓展雲端計算

Moldex3D Cloud-Connect

隨著物聯網技術的進步,若能善用雲端資源,可以讓企業的競爭力更上一層樓。

最新的Moldex3D Cloud-Connect雲端計算解決方案,只需要40分鐘,就能在AWS、Azure以及Google上佈署並安裝最新版的Moldex3D,還能依照需求調整計算規模,讓高效率實際應用在工作上。

我們更支援自動開關機功能,讓企業在使用計時方案時,最多可以省下近72%的花費,有效控制成本,實現真正的隨選隨用。

更快的設計與分析流程

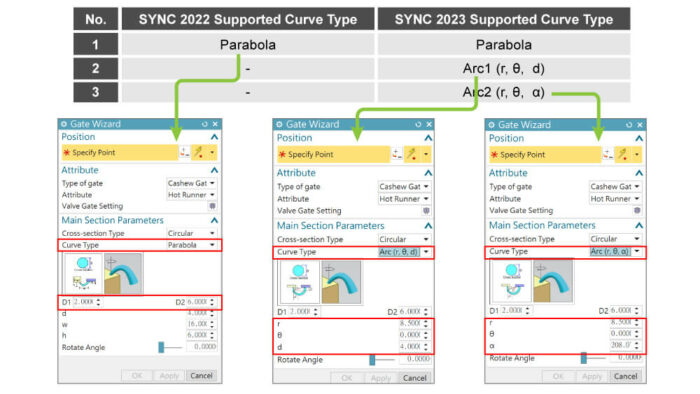

SYNC智能設計平台

產品開發過程,CAE與CAD 兩者間是相互分離的。跨部門間共享及處理不同環境下的資料數據、轉換及匯出匯入檔案,已成為工程師的日常。

Moldex3D SYNC 幫您解決繁瑣的工作日常,將CAE 與CAD 軟體完全整合,讓您能直接在CAD 軟體上進行模流分析,且Moldex3D SYNC 同時支援NX、Creo 和Solidworks ,直接讀取原生檔案,避免模型破面,強化網格品質,無需煩惱平台差異。

為提升優化設計變更的效率,Moldex3D SYNC 提供設計參數優化(DPS)功能,讓您能依照產品需求,設定幾何參數範圍,用平行座標圖方式呈現結果,再依照需求找出最適合的參數。結果報告方面,sDFM功能讓您能自定義產品要求,執行分析後就能直接在SYNC上查看缺陷,進行多參數或是多目標的比較,達到產品設計最佳化!

參考點系統

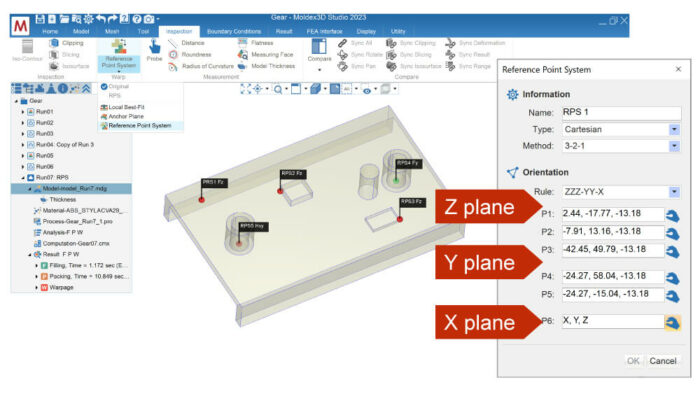

透過模流分析,我們可以很快速地得到開模後產品的變形數據並判讀是否在容許範圍內,過去這些數據需參考現場量測夾治具的擺設進行座標轉換,才能在相同座標基準下進行比對。

現在,Moldex3D Studio 支援參考點系統(Reference Point System),可依據實際夾治具及量測產品的擺放位置,快速的在Studio自訂量測座標,協助開發端及品保在工程及試產階段的成品尺寸量測數據更直觀的與模擬結果比對,不需再手動計算轉換座標。

Moldex3D iSLM

智慧成型數據管理平台

iSLM為針對「模具設計」與「塑膠成型」打造的數據管理平台,可記錄產品開發流程、保留每筆CAE模擬專案、擷取重要參數以利搜尋、比對。透過建立大數據資料庫,企業能掌握工作分配、專案時程,且能自建品質指標,快速判斷產品品質。

iSLM新增以圖搜圖功能,只要上傳3D stp檔,即可在動輒數百筆的資料庫中搜尋相似幾何檔,節省人工瀏覽、比對時間,達成知識管理的目標。

另外,我們也強化科學試模功能,透過試模現場數據輸入,如射出壓力、產品重量,搭配Moldex3D軟體模擬結果,讓企業進入智慧製造的新領域。

Moldex3D 智慧製造

模流分析與機台生產雙向整合

要如何在模流分析與真實射出之間建立有效的相互連結,不論是將最適合的結果參數準確的匯入至機台、或是將機台特性代入至模流軟體中,一直是我們的努力目標。

現在,Moldex3D成功串連FANUC以及Sumitomo的射出機台,使用者可以將射出機台的成型條件與響應曲線匯入至Moldex3D,讓模流軟體能夠使用更準確機台資料進行模流分析,並能將優化後的射出參數匯回給機台,大幅度降低試模的時間,達成虛實整合,協助企業進入智慧生產的新領域。

創新射出成型工藝

iMFLUX製程

Moldex3D與時俱進,新增iMFLUX製程模擬。iMFLUX獨特的低定壓射出能在更短周期打造出較低變形的產品。透過Moldex3D 2023,使用者能在跨入此製程前先評估效益;導入後也能依據模擬結果找出最佳成型視窗(如,最佳射壓),避免過高的無效射壓,且能預測熔膠行為以優化模內sensor擺放位置,協助模擬後續PFA(Process Factor A)控制參數設定,達到最適射壓調降。

更有效率的網格處理

網格數量簡化功能

使用「Simplify」工具簡化網格數量,並保留模型特徵,在進行大變形分析時,使用簡化後的模型,可以大幅減少計算時間,排除不必要的等待。

功能增強

增加MCM光學模擬,優化複合材料鋪層模擬,支援更多CAD與CAE檔案格式,解決各種複雜挑戰。

新增工作流程和支援格式

更全面的光學分析模擬

光學件屬於精密射出成型技術,需要考慮折射率、形狀控制與光成像等關鍵因素。然而在面對光學厚件時,因為成型難度與生產周期的考量,大多會使用雙射成型方式。

Moldex3D 2023支援雙射光學模擬,準確計算第一射的殘留應力與熱殘留應力,讓第二射能根據資料正確成型,更方便進行優化或設計變更。在結果方面,也可以輸出 Isochromatics 和 Isoclinics 模式的組合,直覺判別模擬結果。

複合材料鋪層優化

在複合材料製程中,Moldex3D 在RTM 、SMC上提供更準確的模流分析結果,幫助您達到具輕量化及功能性的要求。

針對越來越多的連續纖鋪層的應用,Moldex3D 2023 支援LS-DYNA 或Abaqus 的檔案格式,協助複合材料的鋪層計算,讓模擬結果更加準確,簡化原先複雜的分析流程。

結果報告客製化與視覺化

判斷產品的合格與否,都需要達到相同的品管標準,要如何讓不同人製作的結果報告都能依循相同的品管條件與可閱讀性,節省時間成本,是每個企業所追尋的目標。

現在您可以在Moldex3D 2023上自訂模擬項目並產生報告,用相同視角、相同條件比對所有模擬結果,明確找出最適合的成型條件。

我們也讓射出歷程的各項物理量獲取更直覺,使用者可直接調整時間軸,洞察每個時間點融膠在模穴裡的波前流動及溫度壓力等變化。

自由化

透過更全面的API功能建構屬於自己的模流步驟,在Moldex3D Cloud Service上使用QHR、iMolding與MHC,解鎖更高效工作流程。

Moldex3D API

更多API支援功能

CAE軟體的操作與模擬結果的解讀,需要一定的技術門檻以及人力的投入。在技術人力有限的情況下,如何導入自動化,減少時間的花費、提高分析流程效率就更顯重要。

最新的 Moldex3D API 協助您將重複性操作撰寫成可重複執行的程式。使用者可自訂分析流程及調整參數,打造最適合的自動化工作流程。以符合需求。

透過Moldex3D模流分析的輔助,已可大幅降低企業在工程及試模階段的成型條件試誤次數及成本,而在這背後仰賴模流分析工程師的心力來進行模型前後處理及各項成型條件參數、材料選用等設定,在傳統分析流程調校任一成型參數或僅變更材料,都需重複操作前後處理及step-by-step的軟體設定才能開始進行運算。

現在,藉由Moldex3D API的協助,高重複性的流程及成型參數設定都可自動化,透過使用者於CSV檔案自訂的參數將高重複性的流程化繁為簡。例如網格形式(網格尺寸、BLM層數)、材料與成型條件都可透過API將流程自動化,可降低參數設定時間及提升效率。同時,企業也可透過API設計標準化流程,降低人為失誤操作,節省更多時間成本。

Moldiverse

MHC材料雲

以通過ISO17025認證的Moldex3D材料量測中心多年累積的量測數據以及材料供應商所提供的物性數據為基礎,提供一系列的篩選及管理工具協助企業聰明的為產品選擇合適的材料並儲存至企業共用材料庫,數位化廠內標準共用料清單,確保協作單位及協力廠材料資訊同步且一致並節省檔案傳遞的時間及次數。

企業也可輸入自行量測數據建立準確的材料檔並同步至Moldex3D進行模擬提升模流分析準確度。

iMolding Hub

建立齊備的射出機資料庫是企業邁向工業4.0的重要里程碑。Moldex3D iMolding Hub 讓使用者上傳廠內機台資料,包括廠牌、型號,搭配領先業界的機台特性分析服務,建立每個機台的身分證。使用者於iMolding送出機台數據後,可在網頁上下載機台特性報告及分析檔案。 iMolding資料傳輸便利,支援手機、平版、電腦等各種裝置,實現智慧設計及智慧製造。

Moldex3D University

Moldex3D 打造專屬塑膠射出成型的數位影音教學平台,其中包含Moldex3D Plastics e-Learning 、收錄歷年精選線上Webinar及 2023 新增的Moldex3D Software Training 讓您的學習不限時間、地點和裝置。隨時能掌握學習進度、加強全方位實戰能⼒、提升自身與公司競爭力。