新竹,台灣 — 2024年1月31日 — 德國巴斯夫(BASF)集團為全球領先的化學公司,致力於為客戶提供創新的解決方案,旗下所開發的Ultrasim®便是其一,透過結合製程模擬及結構分析軟體,提供使用者一個獨特的整合模擬工作流程。巴斯夫大中華區的CAE經理金晶與我們分享在Ultrasim®的模擬工作流程中整合Moldex3D與ANSA Morphing,成功加速產品設計時程。

巴斯夫在此案例中,除了要減少翹曲之外,同時也面臨著最大射出壓力設定不能超過100MPa的挑戰;此外,還需優化3個澆口的位置,這大幅增加這項產品設計的複雜性。在此零組件中,需細部考量13項產品設計參數,且每個參數將受到澆口的三個變因影響,若考慮每一種可能的組合,會產生超過150萬個組合,假使每個組合均進行模擬分析測試,將耗費大量的時間。

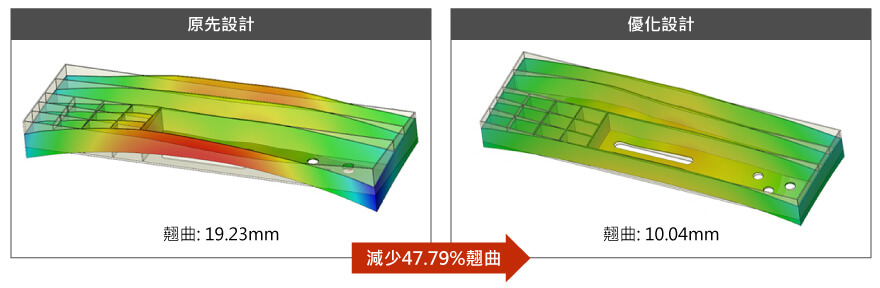

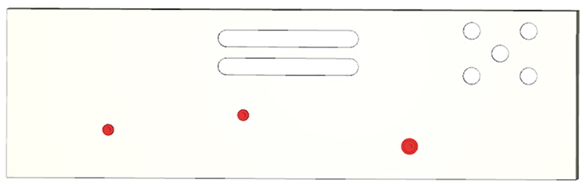

然而,以Ultrasim®整合Moldex3D與ANSA前處理軟體中的Morphing功能,不但能在短時間內進行上百個案例的測試,程式還能自動調整模型的形狀尺寸,無需手動重新建模,以無縫且自動化的工作流程協助巴斯夫團隊迅速找出最佳的設計方案。這個案例透過ANSA Morphing 調整產品形狀、優化幾何特徵,成功將最大翹曲量從原先的19.23mm優化至10.04mm,減少了47.79%(見圖1),同時實現澆口位置的最佳化(見圖2)以滿足射壓上限的要求。

圖1 原先設計與優化設計的對比

圖2 優化澆口位置

巴斯夫Ultrasim®結合Moldex3D和ANSA Morphing展現出卓越的效益。面對減少翹曲和限制最大射出壓力,同時優化3個澆口位置的複雜性,可精確模擬成型過程各項變因的交互影響,成功找到最佳設計。

此整合能幫助開發者精確地調整模型形狀,提升產品開發效率。透過這個成功案例再次凸顯了Moldex3D模流分析在智慧設計的關鍵作用,並彰顯了Ultrasim®整合優化分析在現代製造中的重要性。

Moldex3D為巴斯夫Ultrasim®帶來的成效

- 優化澆口位置

- 減少近50%的翹曲

- 大幅加快產品開發過程

關於巴斯夫

巴斯夫(BASF)在全球擁有約111,000名員工致力幫助各行各業的客戶取得更大成就。其產品分為六大領域:化學品、材料、工業解決方案、表面處理技術、營養照護,以及農業解決方案。巴斯夫立志成為客戶心目中領先的化工公司,對化學充滿熱情,在追求獲利成長的同時也為社會創造價值。因此,巴斯夫創造化學新作用,追求永續發展的未來。如需獲得更多巴斯夫化學公司相關資訊,請參閱巴斯夫官網。

關於科盛科技

科盛科技股份有限公司(Moldex3D)正式成立於1995年,以提供塑膠射出成型業界專業的模具設計優化解決方案為己任,陸續開發出Moldex與Moldex3D系列軟體。科盛科技秉持著貼近客戶、提供專業在地化的服務精神,積極擴展全球銷售與服務網絡,成為全世界最專業的CAE模流分析軟體供應商,解決用戶在產品開發上的障礙,協助排除設計問題,優化設計方案,縮短開發時程,提高產品投資報酬率。如需獲得更多科盛科技相關資訊,請參閱Moldex3D官網。