產業總覽

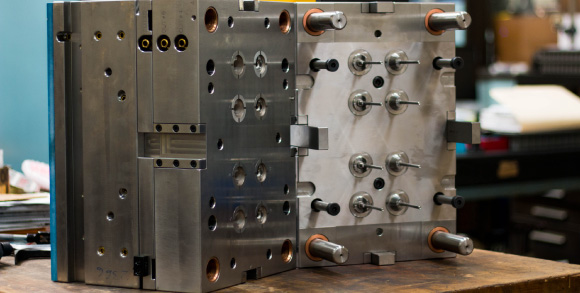

在實際的成型過程中,使用合宜的機械與設備相當重要,其產能可直接影響質量。在射出現場中,模具、射出機、射出環境都影響著產品品質。製造商更會在開發期時,透過不斷的試模、修改模具設計,確保最後批次生產的產品能夠達到設計需求。而不同的模具及開發商需求,也會導致供應商選用不同的射出成型機以及成型設定條件。

隨產品製程的複雜度提高,原油價格上漲、關鍵原料不足及廠商低價競爭,塑膠製程從模具的開發、原料的選定或是加工設備參數的設定及環節息息相關,相互影響的過程猶如黑盒子般無法直接用肉眼透視,導致如何確定最佳化的模具、射出機及成型參數,達到有效率的生產時間與成本的節省,並提升產業競爭力與附加價值,將成為生產過程中最複雜卻又重要的問題。

Moldex3D優勢

Moldex3D成功地搭起模擬與實際製造間構通的橋樑。透過模擬,開發者能夠透視整個射出機生產的過程;透過最佳化的模擬結果,進而討論是否修正模具設計或是射出機成型條件等。因此,「電腦試模」的方式可以更快速且有效的協助開發者達到需求,避免重複製造過多的試驗品造成浪費,以降低開發及生產成本。

Moldex3D的專案可以承接多次不同的設計與成型參數的調整與分析,比較各分析組別間的差異,取得最佳化的結果。除了一般射出外,特殊成型的模具與多螺桿組合的射出機都也能夠透過模擬分析,在開發設計期完整的評估模具、射出機,甚至聚合材料的最佳化選用後才提供給製造商生產,大大提升了整體的開發效益。

問題挑戰與Moldex3D解決方案

模具設計與製造商等相關

-

挑戰 1

-

解決方案

-

- 模具製造的預算將影響整體設計的細緻度,產品設計倘若無法使用加工條件達到需求下,會改以修正模具設計以符合產品要求。但往往多次修模後,會花費大量的時間與人力成本;甚至為了要符合預算內,轉而捨棄產品部份品質。

-

- 透過Moldex3D一般射出模擬,可以分析多組模具設計幾何在單一設定成型參數下的結果;並且透過DOE模組分析,也能針對成型參數找到最佳化的設定值。

模具設計與製造商等相關

-

挑戰 2

-

解決方案

-

- 模具的使用壽命也是模具製造商經常面臨到的問題,影響模具壽命的原因有許多,其中包含 : 塑膠材料、模具加工品質、模具結構、使用設備的精度和剛度、潤滑條件、產品零件狀況等等。而除了肉眼與經驗的判斷外,在真實射出前,卻無法正確的預防與確定這部份的品質。

-

- Moldex3D的模擬提供使用戶匯入開發模具幾何、選定材料(也可以客制化材料參數)、並且透過成型條件分析,提供完整的結果項目顯示;透過流動分析可觀察熔膠對模具衝擊的應力,或最終的模具變形及模具殘餘應力,都能提供作為模具壽命及容易產生破壞點的評估準則,而做模具修正。

射出機操作者與製造商等相關

-

挑戰

-

解決方案

-

- 除了考量符合產品射出所需噸數的射出機與配合設備的穩合度外,在「螺桿設計」上還需配合所選用的材料與成型溫度設定。射出機的整體效能與穩定度是製造商常會面臨到的重點。

-

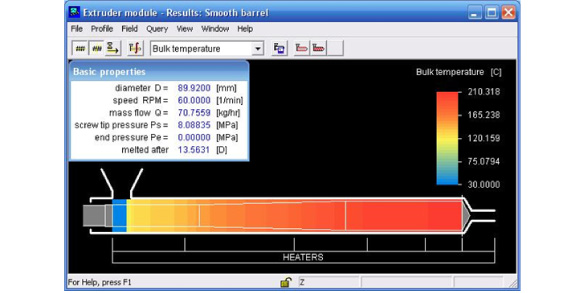

- Moldex3D ScrewPlus 是一個強大的工具,可模擬經過實體輸送(塑料輸送段)、熔化(過渡段)及泵取(計量段)從實體狀態到熔化狀態的整個塑化製程,提供熔膠的真實溫度於 Moldex3D中計算,以進一步模擬獲得更貼近真實的模擬結果。