MeltFlipper 如何解決流動不平衡的問題

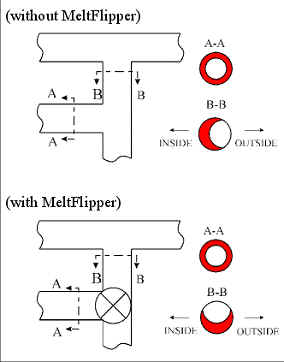

安裝MeltFlipperTM設計於主流道至次流道的分流處,可將塑料剪切所造成的性質差異分佈旋轉90度,達到重新分配塑流性質使其分佈重達對稱的狀態。原先流至第二流道會靠內側模壁流動的較高溫,剪切較劇烈的塑料( 圖9上,截面B-B),經過MeltFlipperTM設計之後,將被重新配置為靠流道下側模壁流動( 圖9下,截面B-B);原先流至第二流道會靠外側模壁流動的較低溫,剪切較輕微的塑料,經過MeltFlipperTM設計之後,將被重新配置為靠流道上側模壁流動。

儘管塑料性質的分佈仍屬不對稱,然而不同於之前溫度左右分佈的不對稱,現在已變成上下分佈的不對稱狀態。此狀態在塑料流入第三流道時,已可提供對等平衡性質的塑料給各模穴,因此解決了流動不平衡的問題。依此觀念演譯,在16模穴、32 模穴以上設計,或不同模穴配置方式的情況下,可能須要不只一組的MeltFlipperTM設計,而各組MeltFlipperTM塑料性質分佈旋轉的設計角度也未必是90度。其設計複雜性與塑料性質,流道截面幾何/尺寸與射出成形條件均有關係。

圖9:應用MeltFlipperTM之前/後的塑料溫度分佈狀況

比較:傳統 H 型流道 vs. MeltFlipper

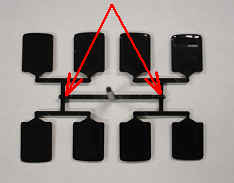

圖10與圖11顯示在傳統8模穴H型流道設計之下典型的流動不平衡狀態。此不平衡現象亦可由短射樣品觀察到。如圖所示,內側模穴充填較外側模穴快。此效應是因為塑料在充填流道階段,流道截面局部塑料剪切、溫度、黏度產生差異所致。此差異將造成各模穴之間的充填過程,保壓效果、成品重量、尺寸、翹曲、毛邊、短射等品質狀況無法一致,造成生產控管困難。此塑流性質差異也造成生產效率低落,或模具設計無法向更高模穴數發展。

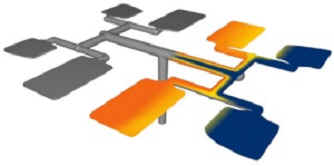

圖12與圖13顯示在相同的8模穴H型流道模具上,採用MeltFlipperTM設計後的狀況。結果可使各模穴的流動達到平衡狀態。MeltFlipperTM設計可以直接加工在模具上,或是以崁件方式置於流道分流處。透過MeltFlipperTM設計可將塑流性質分佈重新轉置成對稱的狀態,再繼續充填下游流道或進入模穴。透過MeltFlipperTM設計可以達成多模穴模具的真正平衡,消除傳統流道設計所產生的流動不均(各模穴品質不一致)現象。這樣的改善可使模具以兩倍的模穴數進行設計與生產。

圖10:應用MeltFlipperTM之前-(1)

圖11:應用MeltFlipperTM之前-(2)

圖12:應用MeltFlipperTM之後-(1)