流動不平衡的原因

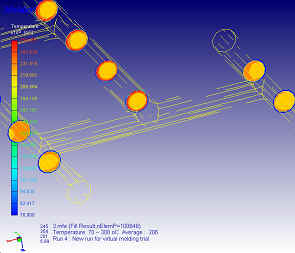

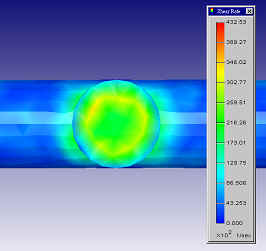

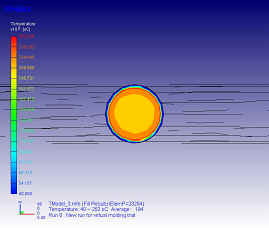

塑料在流道中流動的行為是非常複雜的,因為塑流延著流道路徑與截面的剪切率(Shear Rate)與溫度,黏度均有差異。在任何流速之下,最大剪切率發生於固化層稍內區域,在流道中心區域則趨近於零。在靠外層的高剪切區域對塑流黏度有複合的影響。黏度在此區域會降低,因為(1)塑料非牛頓流體(Non-Newtonian)的特性與(2)塑料剪切產生的摩擦生熱現象。此摩擦生熱現象會導致流道外層塑料溫度高於流道中心塑料( 圖2, 圖3, 圖4)。在熱澆道與熱固性射出成形情況下,此流道外層摩擦生熱現象亦會受到高溫模具的影響。

圖2:流道截面的剪切率分佈圖

圖3:塑料充填流道時直徑方向剪切率分佈

圖4:塑料充填流道時直徑方向溫度分佈

流動不平衡肇因於流道截面的剪切分佈不對稱現象:

當流道系統多於兩個分流點時,模穴之間的流動不平衡現象即會產生。然而,即使在少於兩個分流,甚至無分流情況下,單一模穴內仍然會有流動差異的現象存在。

當塑流通過流道系統第一個分流點之後,塑料在流道截面的剪切率,溫度,與黏度性質就會成為不對稱的分佈。主流道中外層較熱的塑料(圖5,B區)會靠第二流道”A”的左側模壁流動,而主流道中心較冷的塑料會靠第二流道”A”的另一側,即右側模壁流動。同樣地,主流道另一側外層較熱的塑料( 圖5,A區)會靠第二流道”B”的左側模壁流動,而主流道中心較冷的塑料會靠第二流道”B”的另一側,即右側模壁流動。這樣的結果造成在第二流道中的塑流,有一邊溫度較高,另一邊溫度較低( 圖6)。

圖5: 塑流進入第二流道之後的性質分佈

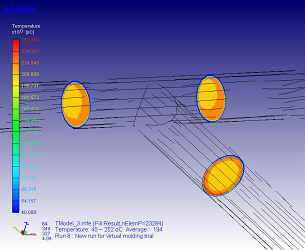

圖6:Moldex3D解析塑料分流至第二流道後溫度不對稱現象

當塑流繼續發展至進入第三流道時,模穴之間的不平衡流動現象於是產生。分流至內側模穴及外側模穴之塑流特性差異將更形明顯。充填內側模穴的塑流溫度較高,黏度較低,流動阻力較低;充填外側模穴的塑流溫度較低,黏度較高,流動阻力較高;造成內側模穴充填較快,外側模穴充填較慢。流動不平衡的狀況因此趨於明顯( 圖7~ 圖8)。

圖7: 塑流進入第三流道之後的性質分佈,流動不平衡現象產生。