ได้รับแรงบันดาลใจจากโครงสร้างแบบรังผึ้งของแท่งชอคโกแลต Aero, Ford Motor ได้เปลี่ยนมาใช้เทคโนโลยี MuCell® มาผลิตชิ้นส่วนที่มีนำหนักเบาโดยอาศัย gas bubbles มาผสมกับพลาสติกก่อนนำไปฉีดขึ้นรูปเข้าแม่พิมพ์ จุดแข็งอีกจุดหนึ่งของการนำเทคนิค MuCell® มาประยุกต์ใช้คือทำให้สามารถออกแบบชิ้นส่วนให้มีนำหนักเบาลงโดยไม่สูญเสียสมบัติเชิงกล ด้วยเหตุนี้จึงทำให้เป็นที่นิยมใช้ในกระบวนการผลิตอย่างแพร่หลายในอุตสาหกรรมต่าง ๆ เพื่อที่จะยกระดับขีดความสามารถของภาคอุตสาหกรรมและสร้างโอกาสในการแข่งขันเชิงพาณิชย์ได้

ในกระบวนการ MuCell® ผู้ดำเนินการสามารถปรับและทดสอบตำแหน่งสกรูในเครื่องฉีด เพื่อสร้างความมั่นใจว่าวัสดุที่ฉีดเข้าไปในแม่พิมพ์นั้นมีปริมาณเหมาะสมพอที่จะได้การลดหนักชิ้นงานก่อนที่จะผลิตจริง อย่างไรก็ตาม ในการจำลองซิมมูเลชั่นก่อนนั้น วิศวกร CAE จะสามารถใช้ได้เพียงวิธีลองผิดลองถูก (trial-and-error) เท่านั้นในการทดสอบจุดที่มีการเปลี่ยน VP switch-over ในซอฟต์แวร์ซิมมูเลชั่น เพื่อควบคุมนำหนักชิ้นงานที่ถูกฉีดเข้าไปจนกว่าจะพบค่า VP switch-over ที่ให้ค่าการลดน้ำหนักชิ้นงานตามต้องการ นอกจากนี้ Moldex3D ได้แนะนำเครื่องมีอันทรงพลัง ซึ่งมีคุณสมบัติใหม่ช่วยให้วิศวกร CAE ได้สามารถตั้งค่าสัดส่วนการลดน้ำหนักชิ้นงาน (weight reduction ratio) ได้โดยตรงใน CAE simulation mode ดังนั้นวิศวกร CAE สามารถมุ่งเน้นการหาค่าความแข็งแรงเชิงกลของชิ้นงาน MuCell® หลังจากกระบวนการ forming process โดยไม่จำเป็นต้องได้ค่า VP switch-over ที่ถูกต้องตั้งแต่แรก โดยคุณสมบัติใหม่ของ Moldex3D’s MuCell® module การตั้งค่าน้ำหนักของพลาสติกหลอมที่จะฉีดจะอธิบายในบรรทัดถัดไป

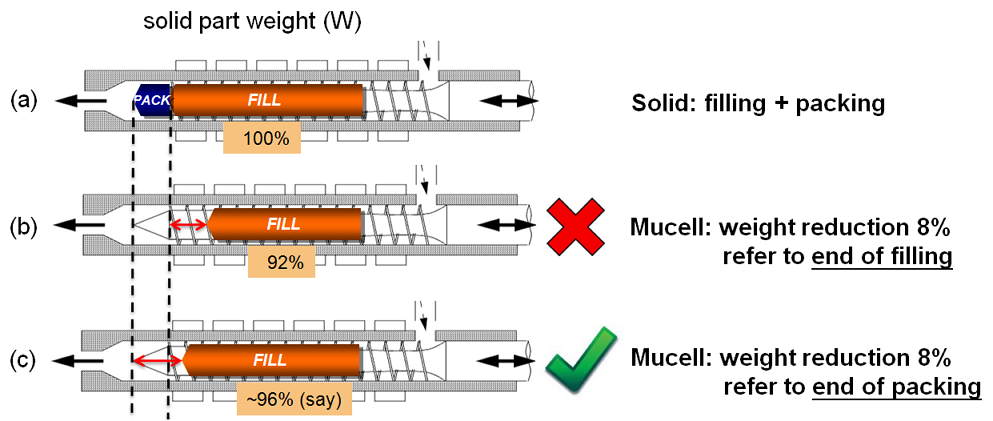

ดังแสดงตามรูปที่ 1 เมื่อสัดส่วนการลดน้ำหนักถูกตั้งให้มีค่าอยู่ที่ 8wt% โดยน้ำหนัก หมายความว่าชิ้นส่วน MuCell® จะเบาลง 8% เมื่อเทียบกับชิ้นงานเดิม ในการผลิตขึ้นรูปชิ้นงาน พลาสติกหลอมจะเติมเข้าไปในคาวิตี้จนเต็มเมื่อสิ้นสุดกระบวบการเติม (end of filling) ( ดังที่แสดงตามรูปที่ 1 ) ส่วนน้ำหนักที่เหลือจะถูกเพิ่มในขั้นอัดย้ำ (packing stage) ดังนั้นถ้าผู้ผลิตตั้งค่าตำแหน่ง VP switch-over position ให้เป็นสัดส่วนการลดน้ำหนัก (ดังแสดงตามรูปที่ 1(b)) น้ำหนักที่เพิ่มในขั้นอัดย้ำที่จะถูกละไว้ไม่นำมาพิจารณา เพราะจะทำให้มีการลดน้ำหนักที่มากเกิดไป และค่า VP switch-over position จะต้องถูกปรับซ้ำ ๆ เพื่อให้ได้ชิ้นงานที่มีนำหนักตามอุดมคติ (ดังแสดงตามรูปที่ 1(c))

รูปที่ 1 วิธีการแบบทั่วไปที่จะทำให้ได้น้ำหนักที่เบาลง คือการปรับค่า VP switch-over position ซ้ำๆ

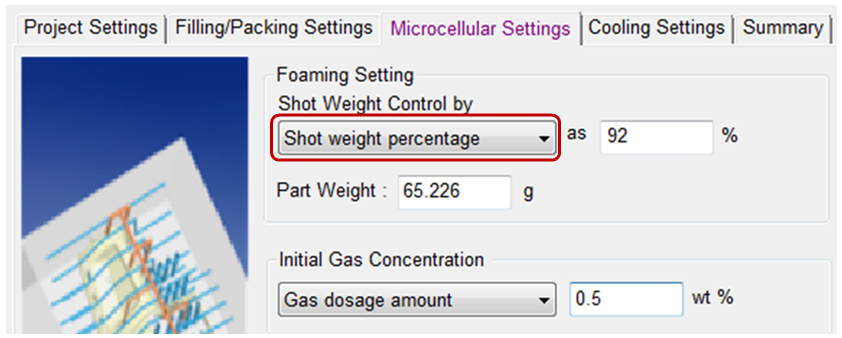

คุณสมบัติทางนวัตกรรมของ Moldex3D MuCell® module’ ได้ถูกเผยแพร่ไปสู่ผู้ใช้จากกระบวนการที่ได้กล่าวข้างต้น ซึ่งผู้ใช้สามารถทำได้เพียงป้อนค่าน้ำหนักชิ้นงานพลาสติก (ซึ่งรวมน้ำหนักรันเนอร์แล้ว) เมื่อตั้งค่าพารามิเตอร์ ให้เลือก Shot weight percentage ซึ่งอยู่ใต้ Shot weight control (ดังแสดงตามรูปที่ 2) ดังนั้นสัดส่วนน้ำหนักจึงกำหนดค่าได้

รูปที่ 2 ใน Moldex3D ผู้ใช้สามารถกำหนดปรับล้อคค่าสัดส่วนการลดน้ำหนักชิ้นงาน

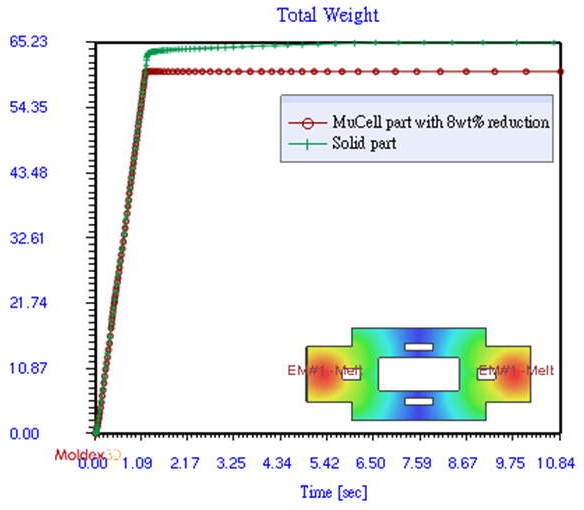

หลังจากล๊อคค่าสัดส่วนการลดน้ำหนักแล้ว Moldex3D จะทำการสังเกตการ์น้ำหนักคาวิตี้ทุกๆ ขั้นเวลาโดยอัตโนมัติ เมื่อน้ำหนักคาวิตี้ถึงน้ำหนักเป้าหมาย ก็จะหยุดฉีดพลาสติกเข้าไป ดังแสดงตามรูปที่ 3 น้ำหนักสุดท้ายของชิ้นงานพลาสติกจะอยู่ที่ 65.23 กรัม (เวลาที่ใช้ในการอัดย้ำ 5 วินาที) ส่วนชิ้นงาน MuCell® จะมีน้ำหนัก 60.39 กรัม ซึ่งสามารถลดน้ำหนักลงได้ถึง 7.4wt% โดยน้ำหนัก ซึ่งใกล้เคียงกับการลดน้ำหนักแบบเดิมที่มีค่า 8wt% โดยน้ำหนัก

รูปที่ 3 สัดส่วนการลดน้ำหนักของชิ้นงาน MuCell® นั้นมีความใกล้เคียงกับแบบอุดมคติ

โดยสรุปแล้ว, การล๊อคค่าสัดส่วนการลดน้ำหนักใน CAE mode, พบว่านักออกแบบชิ้นงาน MuCell® สามารถมุ่งเน้นไปที่การประเมิณค่าความแข็งแรงเชิงกลโดยที่ไม่ต้องเสียเวลาไปหาค่า VP switch-over point ดังนั้นก็จะช่วยลดเวลาและต้นทุนที่จะต้องสูญเสียไปกับการลองผิดลองถูก โดยใช้กระบวนการจำลองซิมมูเลชั่นเข้ามาช่วย และความสามารถของ Moldex3D ในการล๊อคค่าสัดส่วนการลดน้ำหนักในการจำลอง MuCell® ซึ่งจะช่วยกระตุ้นให้ทั้งกระบวนการผลิตและซิมมูเลชั่นนั้นรวดเร็วมากขึ้น