ความสำเร็จในการปรับปรุงปัญหาการบิดเบี้ยวของชิ้นงานและลดเวลาการขึ้นรูปชิ้นงานด้วย Moldex3D

|

|

GoHope คือ สมาชิกของ Jinming Group ซึ่งได้รับมอบหมายในการให้บริการแก่ผู้ประกอบการระดับโลกด้วยเทคโนโลยีที่ทันสมัยและการบริการข้อมูลเพื่อทำให้วงจรการพัฒนาผลิตภัณฑ์รวดเร็วขึ้นและร่นระยะเวลาในการเข้าสู่ตลาด โดย GoHope มุ่งเน้นวิธีการแก้ปัญหาด้วยซอฟต์แวร์ CAD/CAM/PDM กับการบริการให้คำปรึกษา คำตอบโดยการวิเคราะห์การขึ้นรูปกับการบริการแบบ outsourcing การบริการให้คำปรึกษาเฉพาะบุคคลและการบูรณาการระหว่างการออกแบบและกระบวนการผลิต (Source: https://gdcad.com/about/)

บทสรุปผู้บริหาร

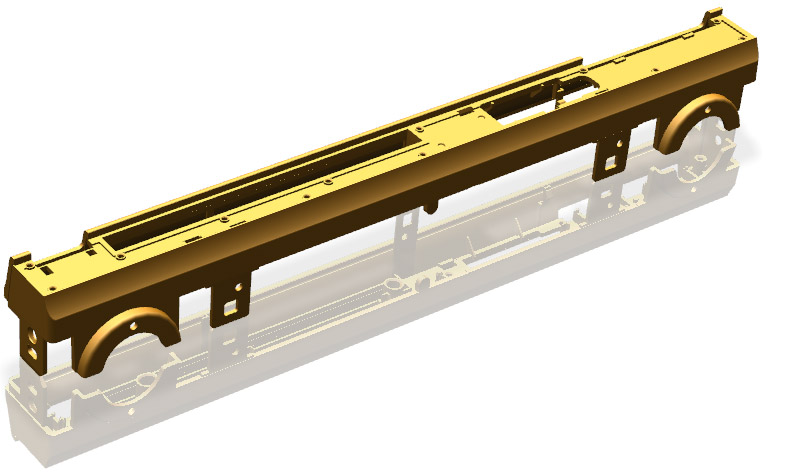

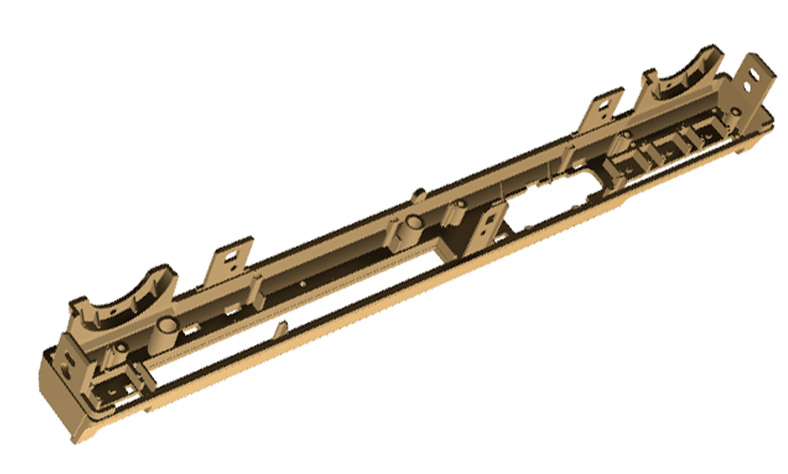

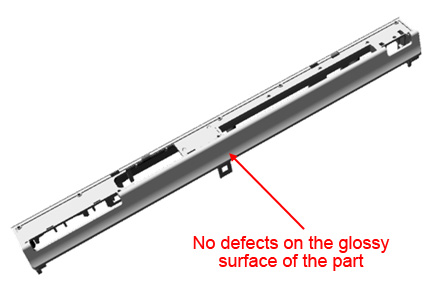

ชิ้นส่วนภายนอกสำหรับผลิตภัณฑ์เครื่องใช้ในครัวเรือนต้องการชิ้นงานที่มีขนาดเที่ยงตรงและมีสภาพพื้นผิวชิ้นงานที่สวยงามสูง สภาพพื้นผิวชิ้นงานที่ไม่ดีจะส่งผลให้เกิดปัญหาในการประกอบชิ้นงานในขั้นต่อไปของกระบวนการผลิตได้ ดังนั้นการควบคุมอย่างมีประสิทธิภาพต่อปัญหาการบิดเบี้ยวของชิ้นงานได้กลายเป็นปัจจัยสำคัญในกระบวนการผลิต ในการควบคุมปัญหาการบิดเบี้ยวของชิ้นงานและการผลิตชิ้นงานที่มีสภาพพื้นผิวชิ้นงานที่สวยงามให้มีประสิทธิภาพนั้นได้มีการนำเทคโนโลยี CAE มาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เพื่อเพิ่มประสิทธิภาพในการออกแบบรูปทรงและพารามิเตอร์การขึ้นรูปเพื่อที่จะควบคุมปัญหาการบิดเบี้ยวของชิ้นงานและการผลิตชิ้นงานให้มีสภาพพื้นผิวชิ้นงานที่สวยงามอย่างมีประสิทธิภาพโดยเฉพาะอย่างยิ่งในผู้ผลิตเครื่องใช้ในครัวเรือนและผลิตภัณฑ์อิเล็กทรอนิกส์ การวิเคราะห์การเติมเนื้อพลาสติกเข้าไปในแม่พิมพ์ถือเป็นองค์ประกอบที่ขาดไม่ได้ในวงจรการพัฒนาผลิตภัณฑ์ทั้งหมด ทาง GoHope ได้อาศัยความช่วยเหลือในด้านการวิเคราะห์ของ Moldex3D เพื่อจำลองสถานการณ์การขึ้นรูปที่อาจเกิดขึ้นในชิ้นงานตัวครอบด้านหน้าของเครื่องเล่น DVD ดังแสดงในรูปที่ 1 จากผลการวิเคราะห์ GoHope สามารถเปลี่ยนแปลงรูปแบบและปรับค่าพารามิเตอร์การขึ้นรูปตามความเหมาะสมก่อนที่จะมีการผลิตจริงเกิดขึ้นเพื่อแก้ปัญหาการบิดเบี้ยวของชิ้นงานได้สำเร็จและบรรลุผลลัพธ์ที่ยอดเยี่ยมโดยการลดต้นทุนการผลิตและเวลาในการขึ้นรูป

รูปที่ 1: กรณีนี้เป็นชิ้นงานตัวครอบด้านหน้าของเครื่องเล่น DVD ซึ่งต้องการชิ้นงานที่มีความเที่ยงตรงสูงและมีผิวที่สวยงาม

ความท้าทาย

- ปัญหาการบิดเบี้ยวของชิ้นงานอย่างรุนแรงซึ่งเกิดจากการหดตัวไม่สม่ำเสมอกันของผลิตภัณฑ์

- เวลาในการขึ้นรูปนาน

- ปราศจากรอยประสาน รอยยุบ หรือข้อบกพร่องอื่นๆ ที่มองเห็นได้บนผิวมันเงาของชิ้นงาน

วิธีแก้ปัญหา

ใช้แพ็คเกจเต็มรูปแบบของ Moldex3D eDesign solution เพื่อตรวจสอบสาเหตุของการบิดเบี้ยวของชิ้นงานและปัญหาการขึ้นรูปอื่นๆในช่วงต้นของขั้นตอนการออกแบบผลิตภัณฑ์ ด้วยการวิเคราะห์ของ Moldex3D ทำให้ GoHope มองเห็นภาพปริมาณการบิดเบี้ยวของชิ้นงานได้อย่างชัดเจนและทำการปรับเปลี่ยนการออกแบบผลิตภัณฑ์และการตั้งค่าพารามิเตอร์ให้สอดคล้องกับผลการวิเคราะห์ ดังนั้น GoHope จึงสามารถปรับปรุงปัญหาการบิดเบี้ยวและลดระยะเวลาในการขึ้นรูปได้

ประโยชน์ที่ได้รับ

- ประสบความสำเร็จในการทำตามข้อกำหนดในเรื่องความเที่ยงตรงของผลิตภัณฑ์โดยลดปริมาณการบิดเบี้ยวของชิ้นงานในทิศทาง X ได้ 40% ในทิศทาง Y 45% และในทิศทาง Z 43% ตามลำดับ

- ลดเวลาในการขึ้นรูปได้อย่างมีประสิทธิภาพจาก 35.2 วินาทีเหลือ 29.5 วินาทีเพื่อเพิ่มความสามารถในการผลิต

- ลดต้นทุนการผลิตโดยรวมลงอย่างมาก (มูลค่า ¥ 461,000 CNY) โดยประหยัดอย่างมีนัยสำคัญ 52.3% ประโยชน์ที่ได้รับ

กรณีศึกษา

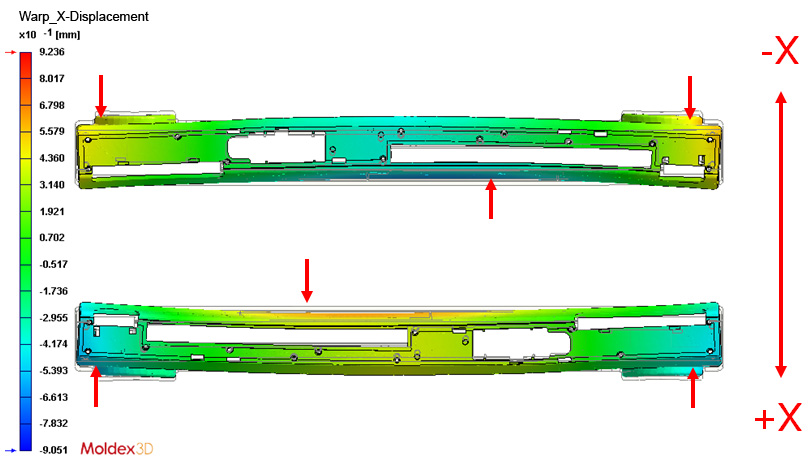

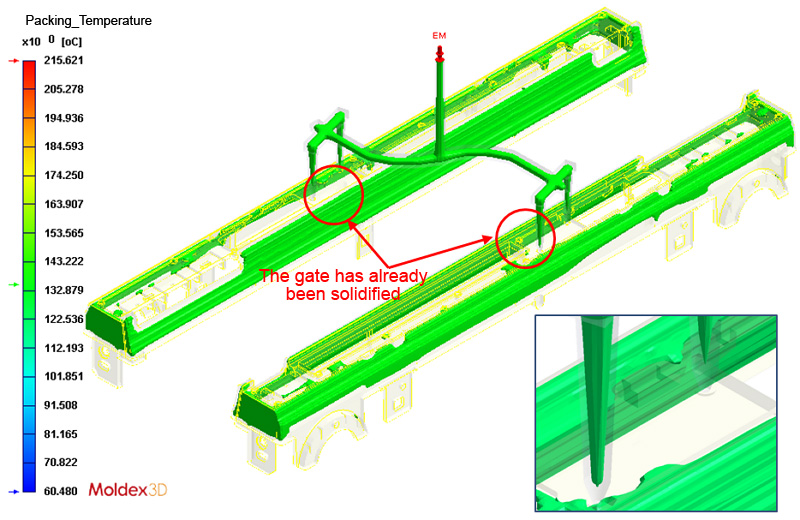

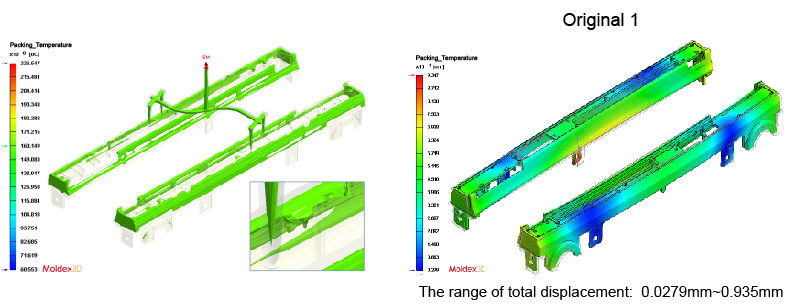

อันดับแรก จากการวิเคราะห์การจำลองของ Moldex3D ต่อการออกแบบดั้งเดิม ทำให้ GoHope สามารถตรวจสอบปรากฏการณ์ความไม่สมดุลในการไหลได้จากในผลของการเติมเนื้อพลาสติกเข้าไปในพิมพ์ ซึ่งทำให้ผลิตภัณฑ์เกิดการหดตัวไม่สม่ำเสมอโดยในท้ายที่สุดจะนำไปสู่ปัญหาการบิดเบี้ยว รูปที่ 2 แสดงการคาดการณ์ปัญหาการบิดเบี้ยวในทิศทาง X ซึ่งเป็นที่น่าเชื่อว่าปัญหาการบิดเบี้ยวนั้นรุนแรงพอที่จะเป็นอันตรายต่อการประกอบชิ้นงานให้สำเร็จในขั้นตอนการผลิตต่อไป ในรูปที่ 3 พื้นที่สีเขียวเป็นพื้นที่ของ melt core (อุณหภูมิอยู่เหนือจุดแข็งตัว 135 ° C) อย่างไรก็ตาม gate ได้แข็งตัวเรียบร้อยในขั้นการอัดย้ำ(packing) ซึ่งชี้ว่าเวลาในการอัดย้ำที่ตั้งค่าไว้ล่วงหน้านานกว่าเวลาที่ต้องใช้จริงๆและสามารถลดเวลาดังกล่าวลงได้ นอกจากนี้จากการคาดการณ์ของ Moldex3D ทำให้ GoHope ตระหนักว่าเวลาที่ต้องใช้ในการหล่อเย็นจะใช้เวลานานกว่าที่ลูกค้าคาดไว้ ดังนั้น GoHope จึงต้องการที่จะลดเวลาในการอัดย้ำและเวลาในการหล่อเย็นลงเพื่อลดเวลาในการขึ้นรูปโดยรวมอย่างมีประสิทธิภาพ

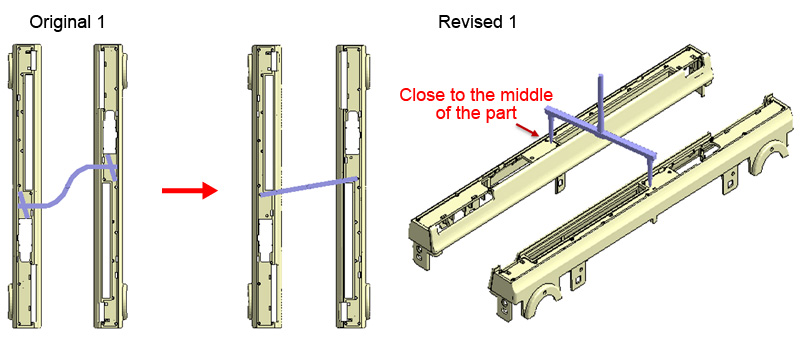

จากปัญหาดังกล่าวข้างต้น ทาง GoHope ได้ทำการเปลี่ยนแปลงการออกแบบครั้งแรก (แก้ไขครั้งที่ 1) เพื่อที่จะแก้ไขโดยตรงเรื่องปัญหาความไม่สมดุลในการไหลและเวลาในการขึ้นรูปนาน การออกแบบ gate สองจุดแบบดั้งเดิมจะส่งผลให้เกิดปัญหาความไม่สมดุลในการไหลซึ่งสุดท้ายจะทำให้เกิดการหดตัวไม่สม่ำเสมอของผลิตภัณฑ์ ดังนั้นเพื่อที่จะปรับปรุงปัญหานี้ GoHope จึงได้เปลี่ยนแปลงรูปแบบ gate สองจุดเป็นรูปแบบที่มี gate เพียงจุดเดียวและกำหนดให้จุดกึ่งกลางของผลิตภัณฑ์เป็นตำแหน่งของ gate ตามที่แสดงในรูปที่ 4 นอกจากนี้ยังมีการปรับพารามิเตอร์การขึ้นรูป: เวลาในการอัดย้ำเปลี่ยนจาก 8.7 วินาทีเป็น 7 วินาทีและอุณหภูมิของน้ำหล่อเย็นเปลี่ยนจาก 55 ° C เป็น 25 ° C โดยหวังว่าจะลดเวลาในการขึ้นรูปโดยรวม

รูปที่ 4: การออกแบบ gate แบบดั้งเดิมครั้งที่ 1 และแบบที่มีการแก้ไขแล้วครั้งที่ 1

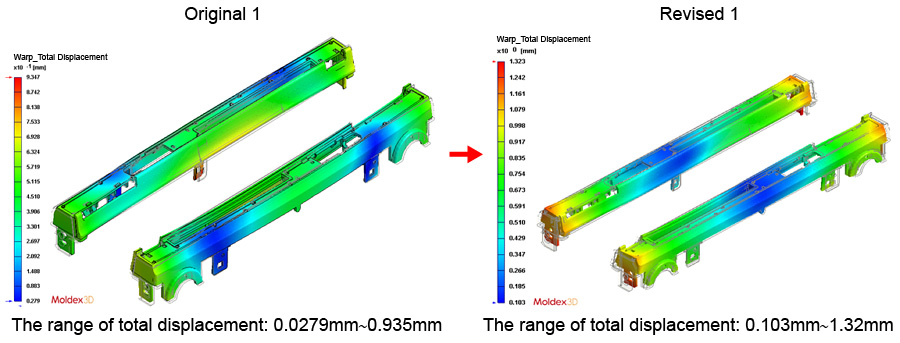

ต่อไปเป็นการใช้การจำลองด้วย Moldex3D อีกครั้งเพื่อตรวจสอบผลของแบบที่ได้รับการแก้ไข 1 จากผลการวิเคราะห์ GoHope เข้าใจถึง:

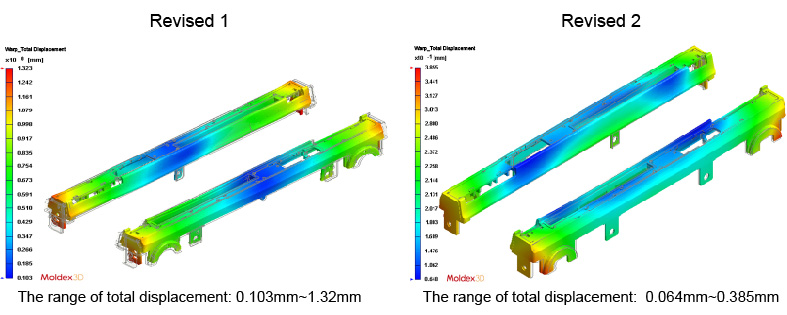

- อุณหภูมิน้ำหล่อเย็นที่ต่ำลงสามารถลดเวลาในการหล่อเย็น อย่างไรก็ตามปัญหาการบิดเบี้ยวอาจเลวร้ายยิ่งขึ้นเนื่องจากความแตกต่างของอุณหภูมิแม่พิมพ์ระหว่างฝั่ง core และ cavity ที่เพิ่มมากขึ้น

- ดังแสดงในรูปที่ 5 เนื่องจากรูปทรงของผลิตภัณฑ์ ปัญหาการบิดเบี้ยวจึงไม่สามารถปรับปรุงให้ดีขึ้นได้จากการใช้ gate จำนวน 1 gate นอกจากนี้ยังมีผลกระทบเชิงลบของความแตกต่างของอุณหภูมิแม่พิมพ์ที่มากขึ้นซึ่งเกิดจากอุณหภูมิน้ำหล่อเย็นลดลง ดังนั้น GoHope จึงแนะนำให้เปลี่ยนการออกแบบความหนาของชิ้นงาน

รูปที่ 5: ปริมาณการกระจัดโดยรวม(total displacement) ของแบบที่มีการแก้ไขครั้งที่ 1(ซ้าย) มากกว่าแบบดั้งเดิมครั้งที่ 1(ขวา)

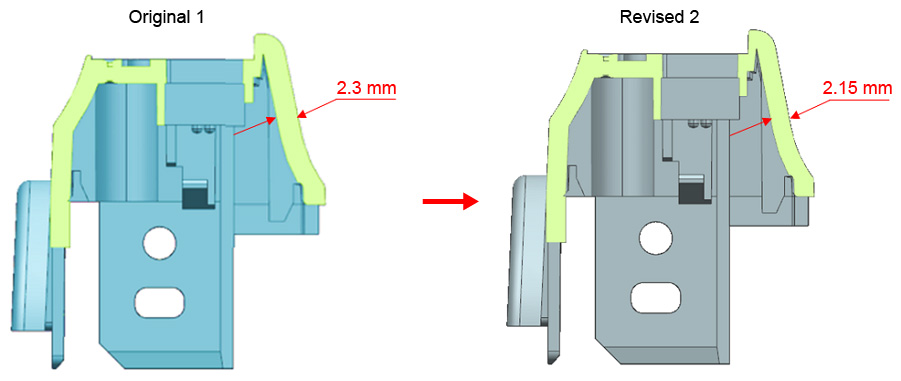

ดังนั้น GoHope ได้แนะนำว่าการเปลี่ยนแปลงการออกแบบความหนาของชิ้นงานควรจะเป็นทิศทางหลักสำหรับการเปลี่ยนแปลงการออกแบบในครั้งต่อไป ในการแก้ไขครั้งที่ 2 ได้มีการเปลี่ยนรูปแบบ gate กลับไปเป็นรูปแบบ gate แบบเดิมที่มี gate 2 จุด เหมือนกับการออกแบบดั้งเดิมครั้งที่ 1 และตำแหน่ง gate ยังคงเหมือนเดิมเช่นกันโดยใช้อุณหภูมิน้ำหล่อเย็น 25 ° C (เหมือนกับการออกแบบที่มีการแก้ไขครั้งที่ 1) ทำการปรับรูปแบบการออกแบบโดยการลดความหนาของผนังลงจาก 2.3 mm เหลือ 2.15 mm (รูปที่ 2) ลดเวลาในการอัดย้ำลงอีกครั้งเหลือเพียง 5 วินาทีและลดเวลาในการหล่อเย็นลงจาก 20 วินาทีเป็น 18 วินาที

รูปที่ 6: การออกแบบความหนาแบบดั้งเดิมครั้งที่ 1 และการออกแบบความหนาแบบที่มีการแก้ไขครั้งที่ 2

จากผลการวิเคราะห์การออกแบบที่ได้รับการแก้ไขครั้งที่ 2 ทาง GoHope เข้าใจถึง:

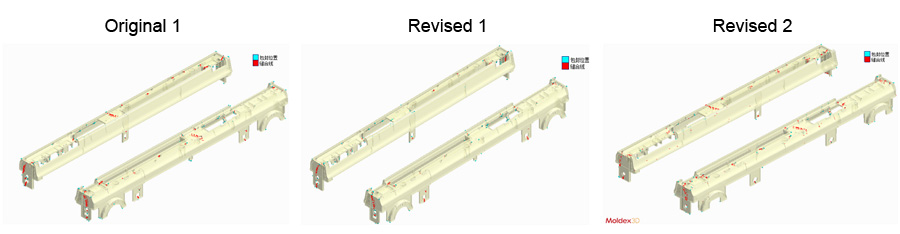

- การเปลี่ยนการออกแบบทั้ง 3 แบบนั้นสามารถบรรลุความต้องการด้านเรื่องความสวยงามได้; ไม่มีรอยประสานหรือ air trap บนผิวมันเงาของชิ้นงาน (รูปที่ 7)

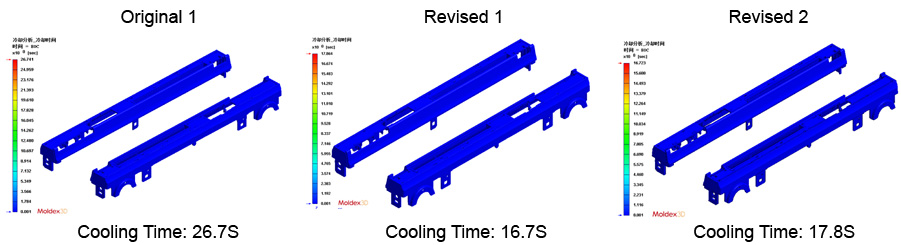

- หลักจากลดความหนาของชิ้นงานลง การตั้งให้อุณหภูมิน้ำหล่อเย็นเป็น 25°C ได้พิสูจน์แล้วว่าเป็นวิธีที่มีประสิทธิภาพมาก (รูปที่ 8)

- เวลาในการอัดย้ำลดลงเหลือ 5 วินาทีได้ซึ่งต่ำกว่าแบบเดิมมากที่ใช้เวลาในการอัดย้ำ 8.7 วินาที (รูปที่ 9)

- ปัญหาการบิดเบี้ยวของชิ้นงานลดลงอย่างมาก (รูปที่ 10)

รูปที่ 7: ไม่มีรอยประสานหรือ air trap บนผิวมันเงาของชิ้นงาน

รูปที่ 8: หลักจากลดความหนาของชิ้นงานลง การตั้งให้อุณหภูมิน้ำหล่อเย็นเป็น 25°C ได้พิสูจน์แล้วว่าเป็นวิธีที่มีประสิทธิภาพมาก ดังแสดงในการออกแบบที่มีการแก้ไขครั้งที่ 2 จะเห็นว่าเวลาในการหล่อเย็นลดเหลือ 16.7 วินาที

รูปที่ 9: การอัดย้ำใช้เวลาเพียง 5 วินาทีก็พอซึ่งทำให้การออกแบบที่มีการแก้ไขครั้งที่ 2 เป็นตัวเลือกการออกแบบที่เหมาะสมที่สุด

รูปที่ 10: การออกแบบที่มีการแก้ไขครั้งที่ 2

โดยสรุป จากการใช้ Moldex3D simulation solution ทำให้ GoHope สามารถเพิ่มประสิทธิภาพในการออกแบบผลิตภัณฑ์และพารามิเตอร์การขึ้นรูปได้อย่างมีประสิทธิภาพเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด ด้วยการตรวจสอบของ Moldex3D analyse ทำให้ GoHope สามารถตัดสินใจได้อย่างมั่นใจและสรุปได้ว่าการออกแบบที่มีการแก้ไขครั้งที่ 2 นั้นเป็นทางเลือกในการออกแบบที่เหมาะที่สุดสำหรับการปรับปรุงปัญหาการบิดเบี้ยวของชิ้นงานและทำให้เวลาในการขึ้นรูปสั้นลง

ผลลัพธ์

ด้วยความช่วยเหลือของ Moldex3D analyse ทำให้ GoHope สามารถทำการเปลี่ยนแปลงการออกแบบได้อย่างมีประสิทธิภาพและหาพารามิเตอร์การขึ้นรูปที่เหมาะสมที่สุดได้สำเร็จเพื่อให้บรรลุผลลัพธ์ที่โดดเด่น ในการปรับปรุงการบิดเบี้ยวของชิ้นงานได้มากกว่า 40% นอกจากนี้เวลาในการขึ้นรูปลดลงอย่างมีนัยสำคัญเพื่อปรับปรุงความสามารถในการผลิตโดยรวม ด้านล่างเป็นตารางแสดงจำนวนเงินโดยประมาณสำหรับต้นทุนการผลิตเมื่อใช้การออกแบบแบบดั้งเดิมและการออกแบบที่ได้รับปรับปรุง ซึ่งเป็นที่ชัดเจนว่าหลังจากมีการใช้เทคโนโลยีของ Moldex3D ในการออกแบบผลิตภัณฑ์และการพัฒนาการผลิตสามารถลดต้นทุนการผลิตโดยรวมได้ถึง 461,000 ¥ (CNY) ซึ่งประหยัดไปได้ถึง 52.3% ของค่าใช้จ่ายเดิม นอกจากนี้กรณีศึกษานี้ยังเป็นตัวอย่างที่สมบูรณ์แบบที่จะแสดงให้เห็นถึงบทบาทที่สำคัญและจำเป็นของการเทคโนโลยี CAE ในการจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) การวิเคราะห์ CAE จะให้คำแนะนำที่มีค่าแก่วงจรการพัฒนาผลิตภัณฑ์อย่างแน่นอน

| การออกแบบดั้งเดิม | การออกแบบที่มีการแก้ไข | |||

| ค่าแม่พิมพ์ | 100, 000 x 8 | 800,000 | 100, 000 x 4 | 400,000 |

| การทดลองแม่พิมพ์ | 5,000 x 8 | 40,000 | 5,000 x 2 | 10,000 |

| การแก้ไขแม่พิมพ์ | 4,000 x 5 | 20,000 | 4,000 x 1 | 4,000 |

| ค่าแรง | 5,000 x 4 | 20,000 | 5,000 x 1 | 5,000 |

| ¥ (CNY) | ค่าใช้จ่ายรวม | 880,000 | ค่าใช้จ่ายรวม | 419,000 |