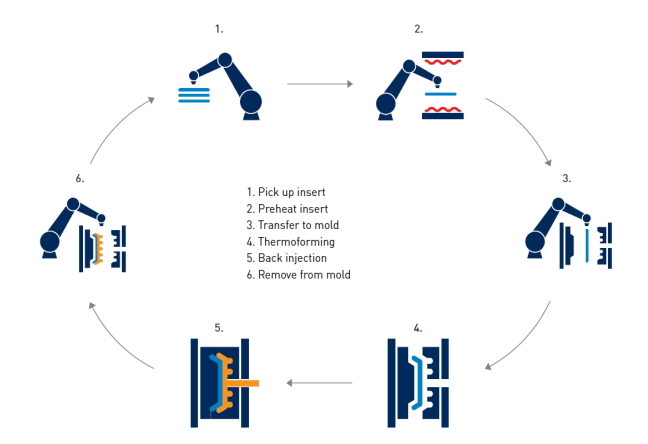

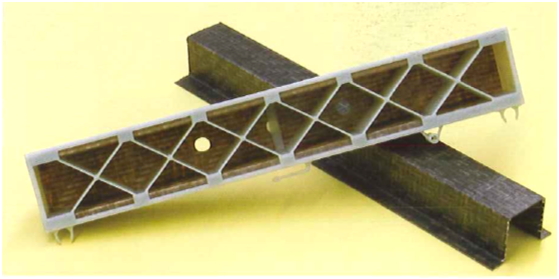

Continuous fiber composites ช่วยเสริมความแข็งแรงให้กับผลิตภัณฑ์พลาสติกเป็นอย่างมาก เทคนิคการผลิตที่พบบ่อยที่สุดสำหรับการเพิ่มความแข็งแรงของโครงสร้างผลิตภัณฑ์ คือ การใช้การออกแบบผ้าลามิเนตเพราะลักษณะของผ้าเหล่านี้ไม่เพียงแต่ตอบสนองความต้องการในแง่น้ำหนักเบาแต่ยังคงให้ความแข็งแรงสูงอีกด้วย ในปีที่ผ่านมามีความต้องการในการพัฒนาผลิตภัณฑ์ที่มีน้ำหนักเบา ดังนั้นผู้ผลิตจึงได้เริ่มใช้ Continuous fiber composites ในกระบวนการฉีดขึ้นรูปแบบต่างๆ หนึ่งในการผลิตนั้นได้มีการเพิ่ม fiber-layered prepreg เข้าไปในแม่พิมพ์ด้วย thermoforming ในฐานะ insert จากนั้นทำการฉีดกลับ(back injection) เพื่อทำให้โครงสร้างการทำงานแนบติดกับ prepreg ในขณะที่ยังคงน้ำหนักให้เบา (รูปที่ 1)

รูปที่ 1 ผลิตภัณฑ์แผ่นคอมโพสิตที่สร้างโดย thermoforming และ back injection

ขั้นตอนการขึ้นรูปวัสดุคอมโพสิตข้างต้นเรียกว่า two-step over molding ประกอบด้วยสองขั้นตอน ได้แก่ 1. ขั้นตอนการจัดเตรียม Fiber prepreg 2. Back injection การขึ้นรูปของfiber prepreg เริ่มจากการแช่ผ้าใยแห้งในเรซินภายใต้อุณหภูมิห้อง ต่อมานำไปไว้ที่อุณหภูมิต่ำและทำให้แข็งเป็น fiber prepreg ประการที่สอง prepreg ที่มีลักษณะเป็นของแข็งและเกล็ดจะถูกนำเข้าไปในแม่พิมพ์โดยแขนหุ่นยนต์และเริ่มขั้นตอน draping ต่อไป

เป้าหมายหลักของกระบวนการ draping คือ การขึ้นรูปร่างแผ่นใยลามิเนต ซึ่ง prepreg แบบเส้นใยจะถูกทำให้ร้อนและนิ่มผ่านการฉายรังสีอินฟราเรท จากนั้นจะถูกบีบอัดและทำให้แข็ง หลังจากขึ้นรูป prepreg แล้ว จะฉีดพลาสติกหลอมเหลวเข้าไปในแม่พิมพ์ ผลิตภัณฑ์ที่ขึ้นรูปจะประกอบด้วย 2 ส่วนคือ 1. continuous fiber prepreg 2. ชิ้นส่วนพลาสติกที่ขึ้นรูป ประเด็นหลักในกรณีนี้คือการทำนายคุณสมบัติของผลิตภัณฑ์ที่รวมทั้งสองส่วนนี้เข้าด้วยกันได้อย่างมีประสิทธิภาพ

รูปที่ 2 กระบวนการ Two step over molding

ที่มา : Kauss Maffei, FiberForm lightweight parts The perfect combination of thermoforming and injection molding combination of thermoforming and injection molding

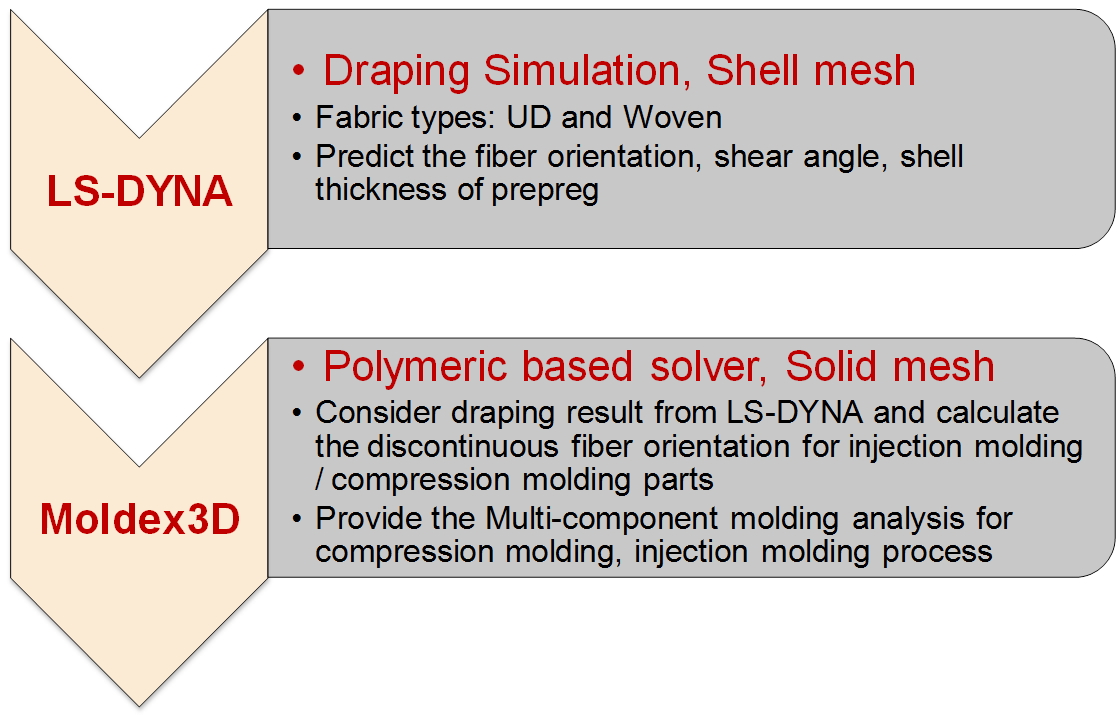

Moldex 3D เวอร์ชั่น R14 ได้ร่วมกับการวิเคราะห์ LS-DYNA’s draping เพื่อจำลองพฤติกรรมการเสียรูป โดยสามารถพิจารณาการจัดเรียงตัวแบบ fiber mat ของ fiber prepreg หลังจากขั้นตอน draping ได้ในการวิเคราะห์ของ Moldex3D สำหรับกระบวนการขึ้นรูปลำดับต่อไปเพื่อให้ได้การวิเคราะห์ warpage ที่ครอบคลุมมากขึ้นในผลิตภัณฑ์คอมโพสิต ทาง LS-DYNA มุ่งเน้นการวิเคราะห์พฤติกรรมการเสียรูปของ continuous fiber ในขั้นตอนการอัดขึ้นรูป และ Moldex3D จะร่วมกับ LS- DYNA ในการคำนวณการเปลี่ยนรูปของ prepreg และพิจารณารูปทรงผลิตภัณฑ์และการจัดเรียงตัวแบบ continuous fiber mat เป็นพารามิเตอร์ของ part insert ซึ่งในการวิเคราะห์ Filling ของ Moldex3D จะพิจารณาเรขาคณิตของ prepreg และลักษณะวัสดุเป็นเงื่อนไขขอบเขต และในการวิเคราะห์ warpage ลำดับต่อมาจะพิจารณา insert เป็นวัสดุคอมโพสิตแบบ continuous fiber และทำการวิเคราะห์การเสียรูปของชิ้นงานแบบ multi-component (รูปที่ 3)

รูปที่ 3 การวิเคราะห์แบบเบ็ดเสร็จสำหรับกระบวนการ two steps over molding ระหว่าง Moldex3D และ LS-DYNA

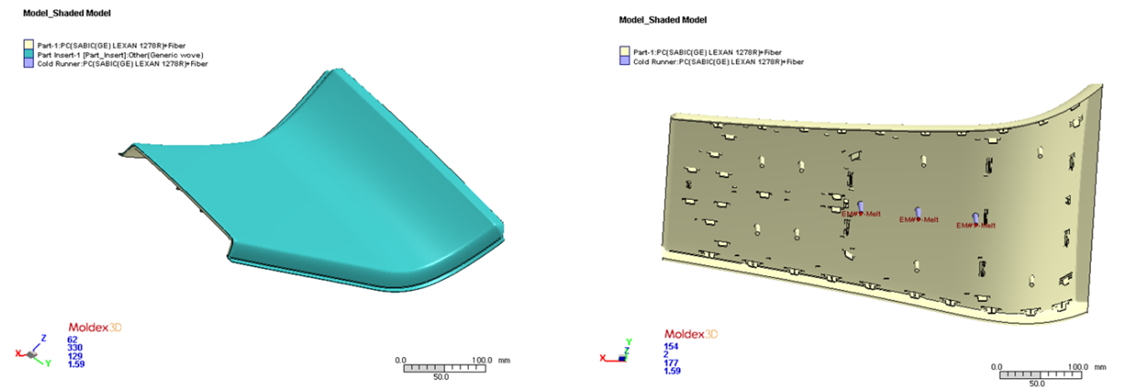

รูปที่ 4 เป็นตัวอย่างกรณีศึกษาของ Moldex3D โดยชิ้นส่วนโครงสร้างพลาสติกนี้จะขึ้นรูปอยู่ด้านบนของ fiber prepreg ; ซึ่งจะทำการวิเคราะห์ด้วย Moldex3D เริ่มจากการวิเคราห์ Filling Packing และ Warpage โดยพิจารณาการจัดเรียงตัวของ continuous fiber mat

Fig. 4 รูปทรงเรขาคณิตที่แตกต่างกันสำหรับสองขั้นตอนในกระบวนการขึ้นรูป

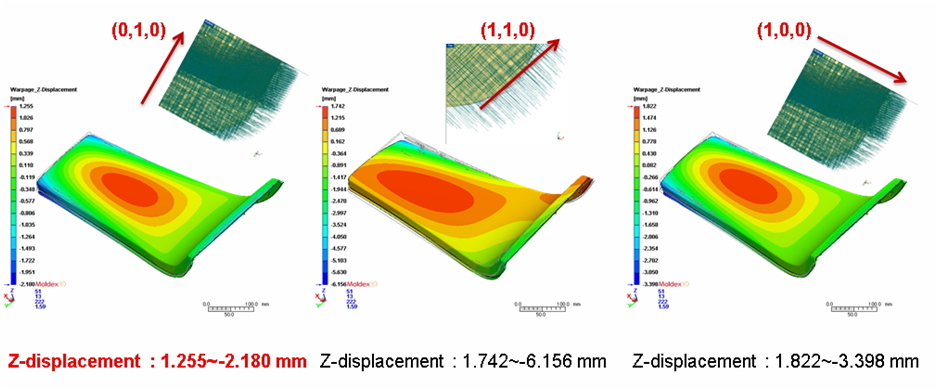

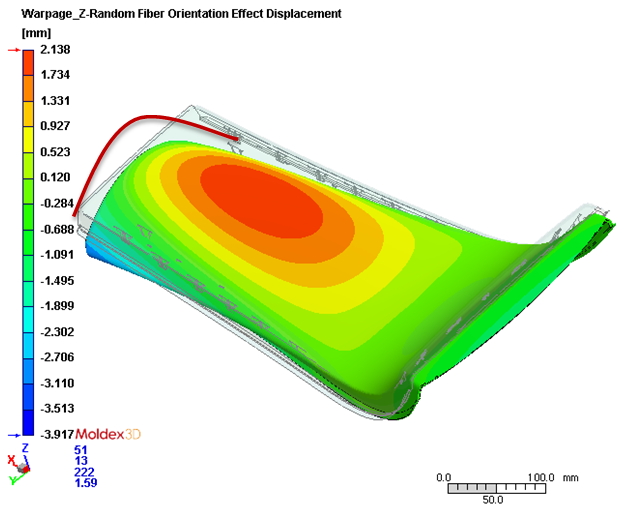

คุณสมบัติการขึ้นรูปแบบ Multiple Component ของ Moldex3D สามารถวิเคราะห์ถึงการทำนายการเรียงตัวแบบ fiber mat ของ uniaxial prepreg ใน 3 ทิศทางที่ต่างกันและความแตกต่างของความแข็งแรงของผลิตภัณฑ์ในทิศทางที่ต่างกัน จากผลการวิเคราะห์ การเสียรูปในแนวแกน Z จะมีค่ามากที่สุดเมื่อการจัดเรียงตัวแบบ fiber mat มีมุมเท่ากับ 45° การเสียรูปที่น้อยที่สุดเกิดขึ้นเมื่อการจัดเรียงตัวแบบ fiber mat มีค่าเท่ากับ 0° และ 90° ซึ่งการเสียรูปที่ 90° เป็นสิ่งในอุดมคติมากที่สุด

รูปที่ 5 การทำนายการเสียรูปสำหรับการจัดเรียงตัวแบบ fiber mat ของ prepreg

การวิเคราะห์การ Filling ของ Moldex3D จะพิจารณาผลของ chopped fiber orientation ในกระบวนการฉีดพลาสติกลำดับต่อมาและสามารถสังเกตอิทธิพลของวัสดุพลาสติกและ chopped fiber orientation ในกรณีนี้อิทธิพลของวัสดุพลาสติกที่มีต่อ warpage นั้นมีนัยสำคัญมากขึ้น โดยทำให้เกิดการหดตัวมากขึ้นในทิศทางแกน Y เมื่อมีการจัดเรียงตัวแบบ fiber mat ที่มุม 90° จะสามารถชดเชยการหดตัวได้ ทำให้การออกแบบเกิดการเสียรูปน้อยที่สุด

รูปที่ 6 Moldex3D สามารถทำนายพฤติกรรมการ warpage ของชิ้นส่วนโครงสร้างที่ฉีดขึ้นรูปได้

ในกรณีนี้ทำให้เราเข้าใจว่าทั้ง continuous fiber prepreg orientation และ non-isotropic chopped fiber ในการขึ้นรูปแบบสองขั้นตอนส่งผลต่อการ warpage ของผลิตภัณฑ์ นอกจากนี้เราพบว่าการจัดเรียงตัวของ Fiber Mat เป็นปัจจัยหลักที่ทำให้เกิด warpage ในผลิตภัณฑ์ การวิเคราะห์ของ Moldex3D ให้ข้อมูลเชิงลึกกับผู้ใช้ในการวางแผนกระบวนการขึ้นรูปแบบสองขั้นตอนและช่วยหลีกเลี่ยง warpage ที่มากเกินไปในผลิตภัณฑ์เพื่อคุณภาพที่ดีของผลิตภัณฑ์คอมโพสิตและช่วยให้ผู้ใช้เพิ่มข้อได้เปรียบจากคู่แข่ง