การวิเคราะห์ด้วย Moldex3D Simulation ในการผลิตชิ้นส่วนยานยนต์

(เลนส์ไฟหน้า)ด้วยเทคโนโลยี ICM

|

|

ห้องปฏิบัติการ Plastics Precision Laboratory (PPL) ที่ KUAS เป็นสถาบันวิจัยชั้นนำในด้านการศึกษาและการวิจัยพัฒนาผลิตภัณฑ์พลาสติก ห้องปฏิบัติการแห่งนี้ก่อตั้งขึ้นโดยมีพื้นฐานจากแนวคิดผลิตภัณฑ์พลาสติกในขั้นตอนต่างๆ ซึ่งพัฒนาจากการผสมเม็ดพลาสติกในระยะแรกให้ได้สูตรที่เหมาะสมและนำไปสู่ขั้นทดสอบวัสดุพลาสติก จากนั้นเป็นขั้นตอนการออกแบบแม่พิมพ์ให้มีความแม่นยำและมีการตรวจสอบควบคุมคุณภาพชิ้นงาน เมื่อมีการนำเทคโนโลยีมาใช้ประยุกต์และผสมผสานกับขั้นตอนในอุตสาหกรรมการผลิตพลาสติกไม่ว่าจะเป็นต้นกระบวนการ กลางกระบวนการ และท้ายกระบวนการ ทำให้ผู้เรียนสามารถศึกษาและดำเนินงานวิจัยในห่วงโซ่อุตสาหกรรมพลาสติก อีกทั้งได้รับความรู้และการฝึกอบรมอย่างเต็มที่ซึ่งจะช่วยเพิ่มพูนศักยภาพการแข่งขันของตลาดแรงงานในอนาคต

บทสรุป

ปัจจุบันมีการพัฒนาเทคโนโลยีที่ใช้พลาสติกมาผลิตเลนส์ไฟหน้ารถแทนการใช้แก้วซึ่งใช้ต้นทุนในการผลิตสูงและซับซ้อนกว่า อย่างไรก็ตามเนื่องจากรูปร่างทางกายภาพและลักษณะการออกแบบเลนส์ไฟหน้ามีความหนาไม่สม่ำเสมอ จึงเป็นสาเหตุหนึ่งที่ก่อให้เกิดปัญหารอยบกพร่องบนชิ้นงานอันเนื่องมาจากการกระจายความร้อนที่ไม่สม่ำเสมอระหว่างชั้นแกนและชั้นที่ผิวของชิ้นงานซึ่งขึ้นรูปด้วยกระบวนการฉีดพลาสติกแบบทั่วไป ดังนั้นจึงมีการนำเทคนิคกระบวนการฉีดขึ้นรูปแบบกดอัดหรือ Injection Compression Molding (ICM) มาช่วยแก้ปัญหาให้ดีขึ้น ในกรณีนี้ทาง PPL ได้นำโปรแกรม Moldex3D มาวิเคราะห์ และศึกษาความเป็นไปได้ของการฉีดขึ้นรูปแบบ ICM กับการผลิตชิ้นส่วนเลนส์ไฟหน้ารถยนต์ ทำให้สามารถหาค่าตัวแปรที่เหมาะสมสำหรับใช้ในกระบวนการผลิตโดยอ้างอิงจากผลการจำลอง นอกจากนี้ผลการจำลองด้วย Moldex3D’s ICM simulation ทำให้ PPL เข้าใจกระบวนการขึ้นรูปพลาสติกแบบ ICM ได้ดียิ่งขึ้นและแสดงให้ PPL ได้เห็นถึงข้อได้เปรียบทางด้านการแข่งขันการผลิตชิ้นส่วนเลนส์ไฟหน้า ซึ่งเป็นบทพิสูจน์ว่าเทคนิค ICM เป็นทางเลือกที่เป็นประโยชน์กับงานวิจัยของ PPL

|

|

| รูปที่. 1: เลนส์ไฟหน้ารถ | รูปที่. 2: การออกแบบชิ้นงาน |

ปัญหา

- สมบัติเชิงแสงต่ำ (Poor optical properties)

- ปัญหาการบิดเบี้ยวของชิ้นงาน (Warpage problem)

- ชิ้นงานเกิดการหดตัวสูง (High product shrinkage)

การวิเคราะห์ด้วย Moldex3D simulation กับผลที่ได้จากการทดลองกับแม่พิมพ์จริง ทำให้ PPL ประสบความสำเร็จในการพิสูจน์ว่า Injection Compression Molding (ICM) เป็นวิธีที่แก้ปัญหาคุณภาพของชิ้นงานได้ ยกตัวอย่างเช่น

- สามารถปรับปรุงการหดตัวของชิ้นงานได้ถึง 44%

- สามารถปรับปรุงปัญหาการบิดเบี้ยวของชิ้นงานได้ถึง 29%

- ส่วนที่เกิดความเค้นตกค้างมีความสม่ำเสมอมากขึ้น ดังนั้นสมบัติเชิงแสง(optical properties) ของชิ้นงานได้รับการปรับปรุงให้ดีขึ้นอย่างมาก

กรณีศึกษา

PPL มีจุดประสงค์ในการนำกระบวนการฉีดขึ้นรูปแบบกดอัดหรือ Injection Compression Molding (ICM) มาใช้ในการผลิตชิ้นงานที่มีคุณภาพโดยรวมและลดปัญหาการเกิดรอยบกพร่องได้ดีกว่าการผลิตชิ้นงานจากกระบวนการฉีดขึ้นรูปแบบทั่วไป

เหตุผลที่ ICM เป็นทางเลือกที่ดีกว่าการฉีดขึ้นรูปทั่วไปในด้านการผลิตชิ้นส่วนเลนส์ไฟหน้ารถ คือ

- ลดปริมาณความเสียหายที่เกิดจากการฉีด

- ลดการเกิดความเค้นตกค้าง

- ลดการจัดเรียงโมเลกุล

- ความดันในการอัดย้ำสม่ำเสมอทำให้ลดการหดตัว

- ลดการเกิด sink marks และ warpage

- เพิ่มประสิทธิภาพด้านแสง

- ลดความหลากหลายด้านปริมาตรจำเพาะ

- ปรับปรุงขนาดชิ้นงานให้มีความแม่นยำมากขึ้น

จากกรณีนี้มีวัตถุประสงค์คือนำ Moldex3D Injection Compression มาใช้ศึกษาความเป็นไปได้ของการผลิตเลนส์ไฟหน้าด้วยการขึ้นรูปแบบ ICM โดยสนใจปัจจัยหลัก 3 ปัจจัยคือ ปัญหา warpage, การหดตัวเชิงปริมาตร (volumetric shrinkage), และสมบัติเชิงแสง (optical properties) จากนั้นเปรียบเทียบผลความแตกต่างระหว่างกระบวนการฉีดขึ้นรูปแบบทั่วไปกับกระบวนการฉีดแบบ ICM แล้วมีการตรวจสอบผลของการจำลองด้วยผลจากการทดลองกับการขึ้นรูปจริง ซึ่งผลทั้งสองยืนยันว่ากระบวนการฉีดขึ้นรูปแบบ ICM สามารถผลิตชิ้นงานออกมามีคุณภาพดีกว่าอย่างเห็นได้ชัด

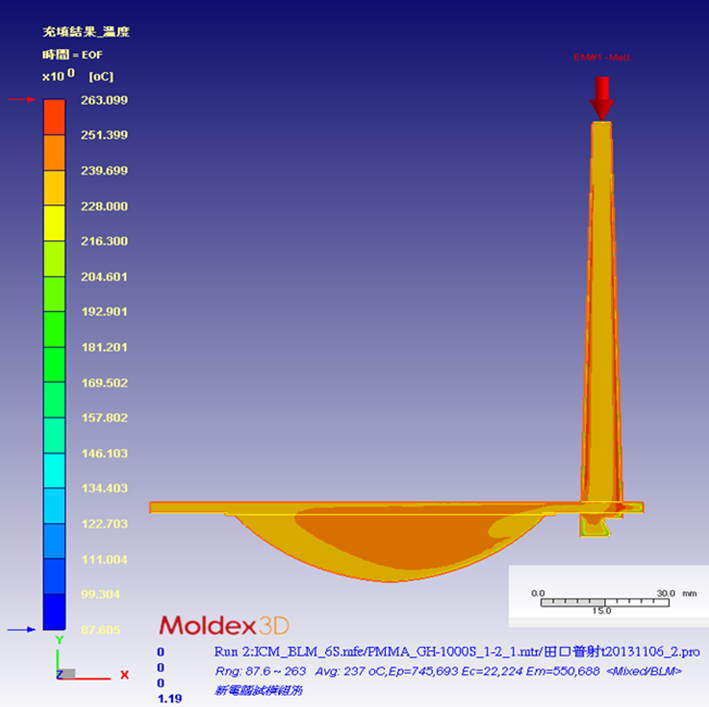

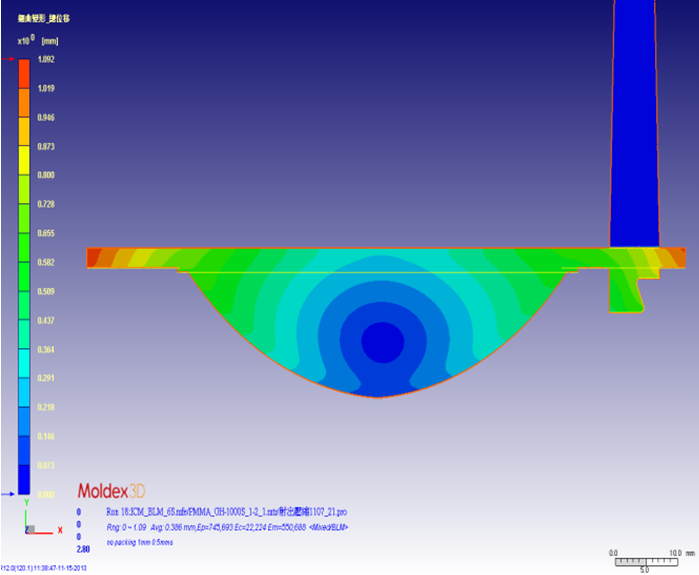

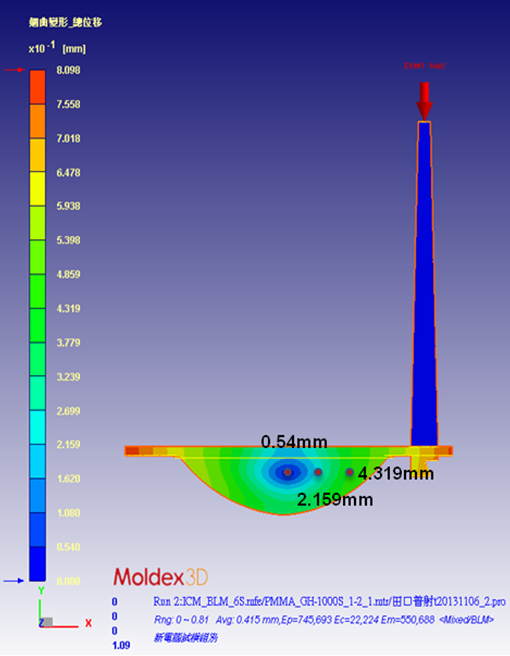

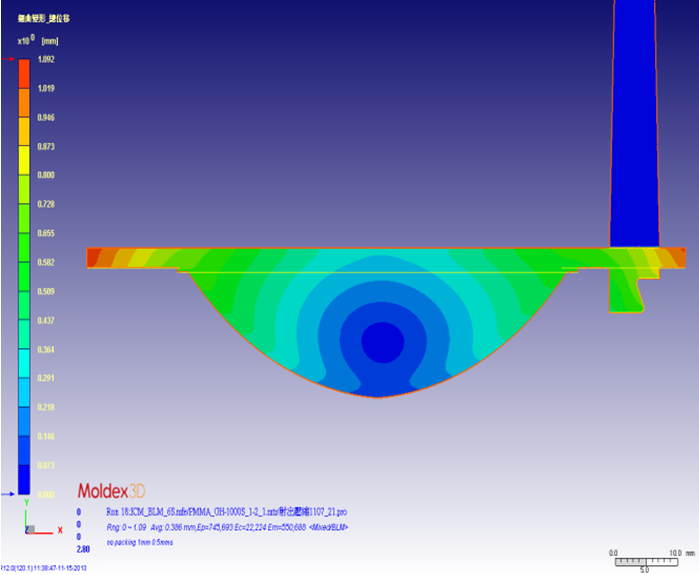

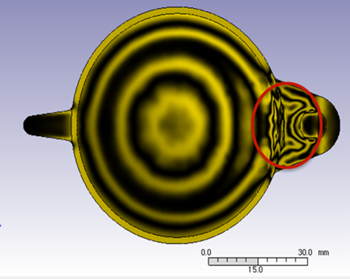

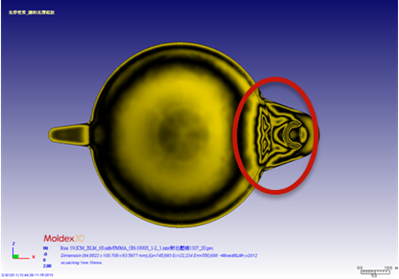

ในตอนแรก เมื่อทำการวิเคราะห์ปัญหา warpage ด้วย Moldex3D ทำให้ทาง PPL เข้าใจได้ว่าปัญหานี้มีสาเหตุมาจากการออกแบบความหนาชิ้นงานที่ไม่สม่ำเสมอ และชิ้นงานที่ได้จากกระบวนการฉีดขึ้นรูปทั่วไปมีความเค้นตกค้างสูง และมีปัญหารอยบกพร่องบนชิ้นงานซึ่งเกิดจากการกระจายความร้อนที่ไม่สม่ำเสมอระหว่างแกนและส่วนที่เป็นชั้นผิวของชิ้นงาน เมื่อนำกระบวนการ ICM มาประยุกต์ใช้ จะช่วยให้มีการกระจายความดันอัดย้ำได้อย่างสม่ำเสมอภายในคาวิตี้ในขั้นการกดอัด ดังนั้นความดันที่ต้องการใช้ในการฉีดก็จะลดลง และลดปัญหา warpage (ซึ่งเกิดจากการกระจายความดันไม่สม่ำเสมอ) รูปที่ 5 และรูปที่ 6 แสดงการปรับปรุงปัญหา warpage ได้ถึง 29% โดยลดจาก 0.7mm ไปเหลือเพียง 0.5mm

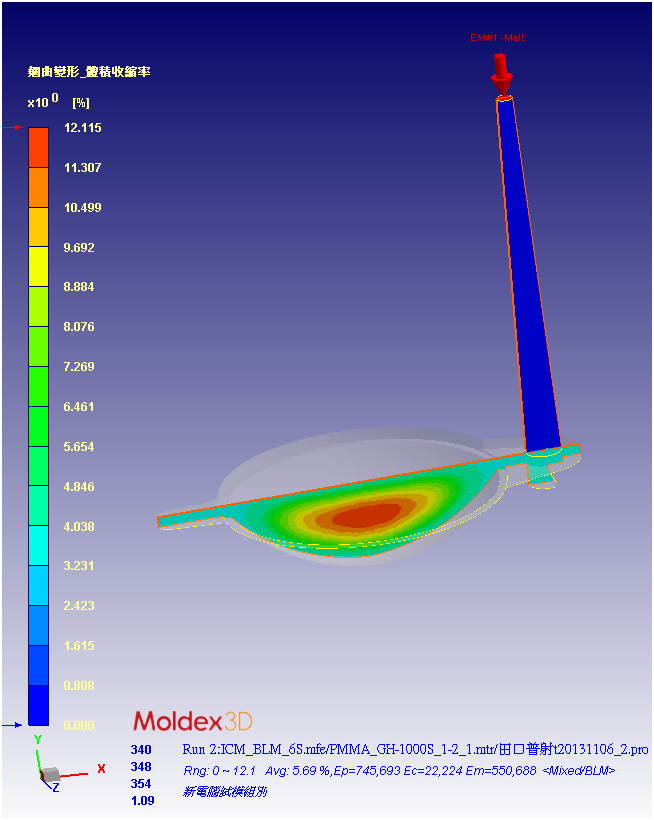

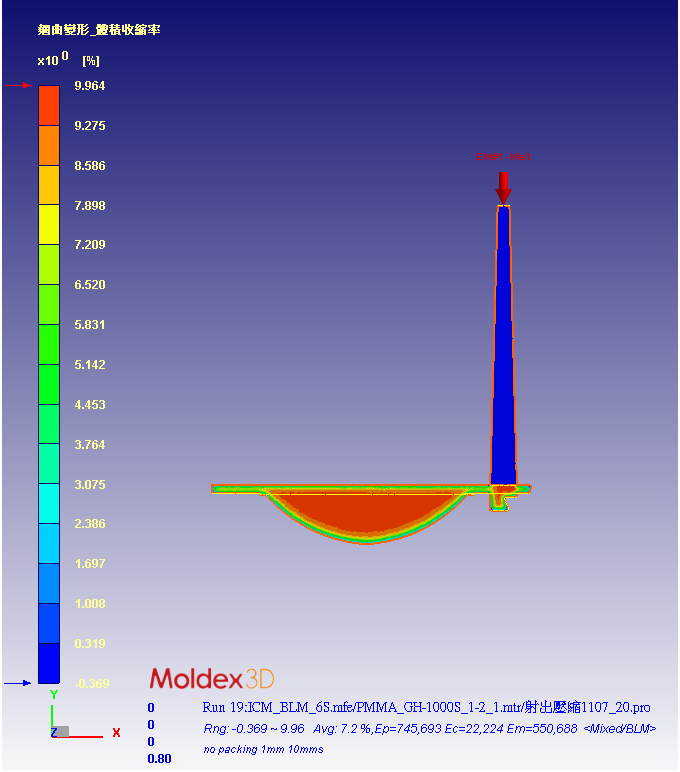

จากผลของ Moldex3D simulation, ความร้อนจะสะสมมากที่บริเวณด้านในของชิ้นงาน และมีระดับการหดตัวเชิงปริมาตรสูงถึง 12%, ชี้ให้เห็นถึงการหดตัวที่รุนแรงเมื่อผลิตจากกระบวนการฉีดขึ้นรูปทั่วไป (รูปที่. 7).ในทางตรงกันข้ามกลับพบว่าการขึ้นรูปแบบ ICM มีการกระจายตัวของอุณหภูมิอย่างสม่ำเสมอที่บริเวณแกน และสามารถปรับปรุงการหดตัวของชิ้นงานได้มากถึง 44%.

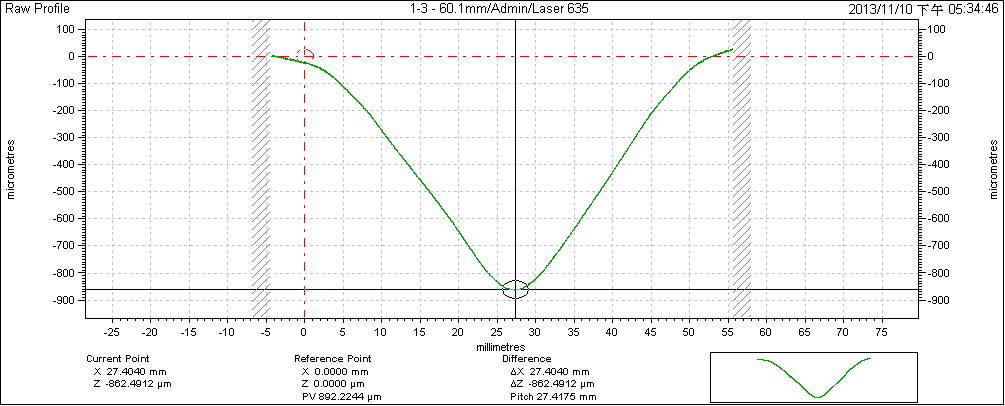

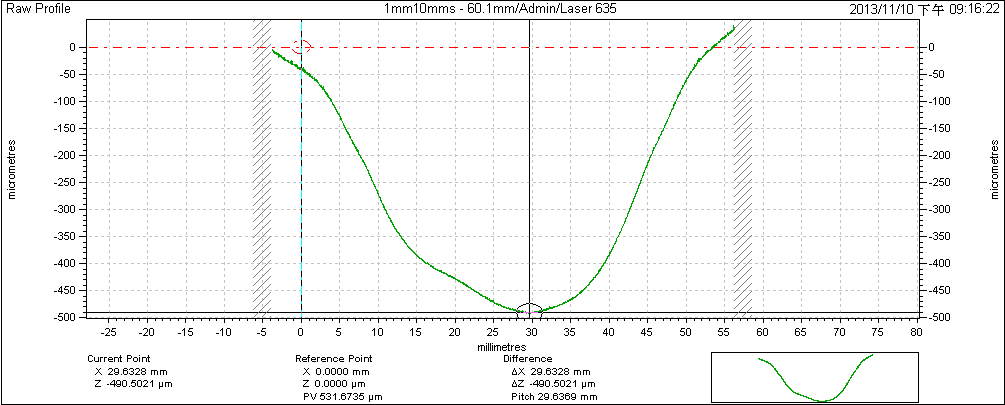

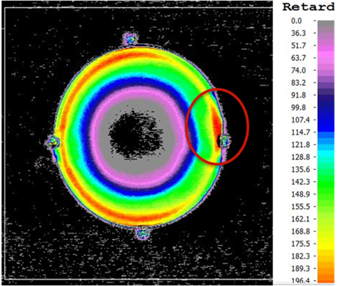

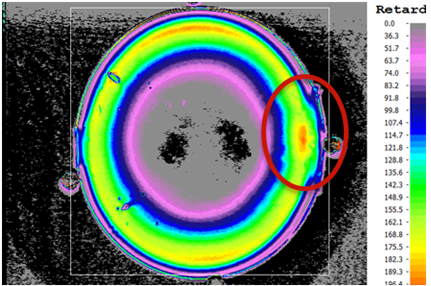

เมื่อเปรียบเทียบรูปแบบบริเวณขอบ (fringe pattern), พบว่าบริเวณเกิด fringe patterns เข้มข้นที่บริเวณเกทซึ่งเป็นผลมาจากสมบัติเชิงแสงต่ำ (รูปที่ 9) อย่างไรก็ตามเมื่อใช้กระบวนการฉีดขึ้นรูปแบบ ICM พบว่าสมบัติทางด้านแสงดีขึ้น เนื่องจากการกดอัดภายในแม่พิมพ์จะช่วยลดความดันทำให้มีการกระจายความเค้นตกค้างใกล้ๆ บริเวณเกทได้อย่างสม่ำเสมอ (รูปที่ 10)

ในท้ายที่สุดการวิเคราะห์ด้วย Moldex3D simulation, ทำให้ PPL สามารถเข้าใจกระบวนการ ICM เชิงลึกและประมวลผลบริเวณที่เกิดปัญหา ยกตัวอย่างเช่น ตัวแปรสำคัญที่ใช้กระบวนการได้แก่ injection/compression switch point, แรงกดอัด (compression force), ความเร็วที่ใช้ในการกดอัด (compression speed) และการกระจายความเค้น (stress distribution) ควรได้รับการตรวจสอบอย่างรอบคอบและเหมาะสมพอเพื่อให้ได้ผลที่มีคุณภาพมากที่สุด

ผลการทดลอง

ผลของ Moldex3D simulation มีส่วนช่วยให้ PPL เข้าใจพฤติกรรมการไหลของพลาสติกภายในคาวิตี้ได้ดีขึ้นเมื่อใช้ทั้งกระบวนการฉีดขึ้นรูปทั่วไปและกระบวนการฉีดขึ้นรูปแบบอัด (ICM) นอกจากจะทำนายผลที่เกิดขึ้นในกระบวนการฉีดขึ้นรูปแบบอัดได้อย่างแม่นยำ ดังที่เห็นได้กับการพัฒนาการผลิตเลนส์แว่นตาแล้ว Moldex3D simulation ยังช่วยในการหาตัวแปรในการขึ้นรูปที่เหมาะสมที่สุดเพื่อให้ได้ชิ้นงานในขั้นสุดท้ายผลิตออกมาอย่างมีคุณภาพมากที่สุดตามที่เราต้องการ