พอลิยูรีเทนโฟม (Polyurethane foam) เป็นวัสดุพลาสติกชนิดเทอร์โมเซตทั่วไปที่ใช้ในการผลิตชิ้นส่วนยานยนต์ พอลิยูรีเทนโฟมมีลักษณะเป็นรูพรุน ความหนาแน่นต่ำและมีความแข็งแรงสูงซึ่งคุณลักษณะเหล่านี้ทำให้พอลิยูรีเทนโฟมเป็นที่นิยมโดยสามารถนำไปใช้ได้อย่างกว้างขวางในการผลิตชิ้นส่วนยานยนต์ การนำใช้งานทั่วไปส่วนใหญ่ประกอบด้วยที่นั่งยานยนต์ การตกแต่งภายใน ชิ้นส่วนใต้ฝากระโปรง นอกจากนี้พอลิยูรีเทนยังมีข้อดีอื่นๆ เช่น ความสามารถในการขึ้นรูป น้ำหนักเบา และมีอายุการใช้งานนาน เมื่อเทียบกับวัสดุเทอร์โมเซ็ตบางประเภท พอลิยูรีเทนสามารถเปลี่ยนกลับไปอยู่ในรูปมอนอเมอร์เดิมได้ค่อนข้างง่าย นอกจากนี้เนื่องด้วยธรรมชาติของพอลิเมอร์ชนิดเทอร์โมเซ็ตทำให้มันสามารถทนต่ออุณหภูมิที่สูงขึ้นได้โดยไม่หลอมเหลว

แม้ว่าพอลิยูรีเทนจะมีข้อได้เปรียบดังกล่าวข้างต้น แต่ยังคงมีความท้าทายในการขึ้นรูปพอลิยูรีเทนโฟม ในความเป็นจริงนั้นไม่ใช่เรื่องง่ายที่จะเข้าถึงตำแหน่งของโฟมภายในชิ้นงาน นอกจากนี้จำเป็นต้องลดหรือนำพอลิยูรีเทนจำนวนมากที่ได้สูญเสียไปเนื่องจากการ overflow ในระหว่างขั้นตอนการเกิดฟองกลับมาใช้ใหม่

เพื่อแก้ไขปัญหาดังกล่าว การจำลองสถานการณ์ด้วย CAE จะช่วยให้ผู้ใช้เข้าใจถึงพฤติกรรมแบบไดนามิกในกระบวนการเติมเข้าใปในแม่พิมพ์และทำให้การออกแบบผลิตภัณฑ์มีความเหมาะสมที่สุด ด้วยเป้าหมายในการครอบคลุมการวิเคราะห์การขึ้นรูปโฟมให้มากขึ้น Moldex3D จึงไม่เพียงแต่ขยายการวิเคราะห์การฉีดขึ้นรูปแบบ microcellular (MCIM) จากวัสดุเทอร์โมพลาสติกไปยังวัสดุเทอร์โมเซ็ต แต่ปัจจุบันยังมีความสามารถในการจำลองจลนพลศาสตร์ในการเกิดฟองอีกด้วย ความสามารถในการจำลองนี้จะมีการเปิดตัวอย่างเป็นทางการในเวอร์ชั่นที่กำลังจะมาถึงใน Moldex3D – R15 จากการจำลองการขึ้นรูปพอลิยูรีเทนโฟมผู้ใช้สามารถรู้ถึงพฤติกรรมแบบไดนามิกทั้งในขั้นตอนการฉีดและการเกิดฟองเมื่อทำการผลิตผลิตภัณฑ์พอลิยูรีเทนโฟม

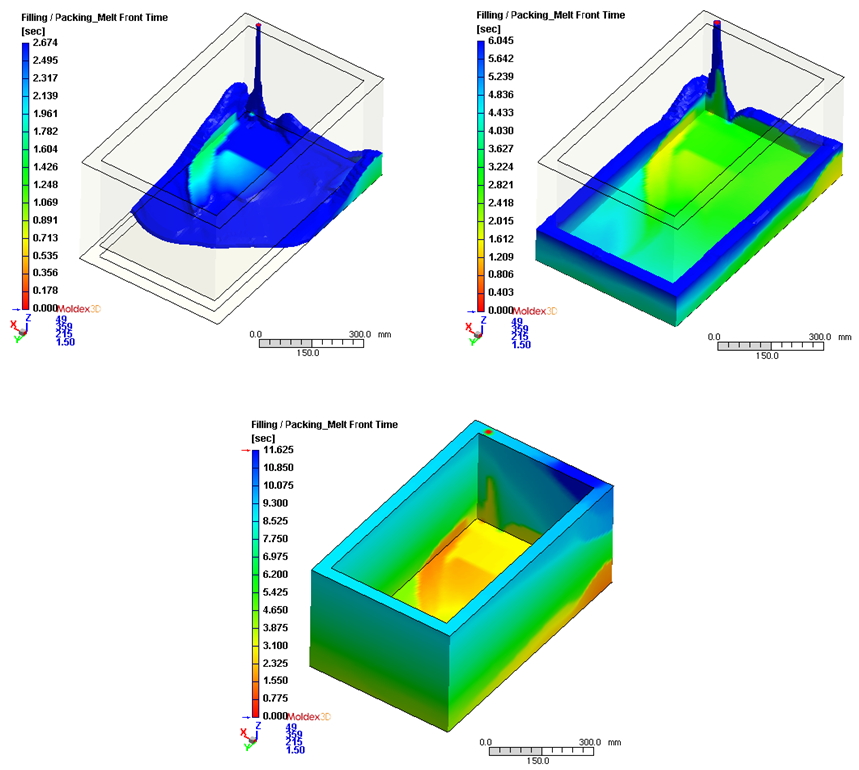

ตัวอย่างต่อไปนี้เป็นการจำลองของกระบวนการขึ้นรูปพอลิยูรีเทนโฟมด้วยระบบยูรีเทนดังแสดงในรูปที่ 1 โดยตั้งค่าอุณหภูมิแม่พิมพ์ที่ 60oC กระแสที่ไหลเข้าที่อุณหภูมิ 30 องศาเซลเซียส อันดับแรกพอลิเมอร์หลอมเหลวจะเริ่มเติมเข้าไปในคาวิตี้เนื่องจากแรงโน้มถ่วง เมื่อเติมถึงหนึ่งในสี่ของคาวิตี้ ก๊าซ CO2 จะถูกปล่อยออกมาจากปฏิกิริยาพอลิยูรีเทนและความหนืดของพอลิเมอร์จะเพิ่มขึ้นจากปฏิกิริยาการเกิดเจล ในขณะที่ความร้อนจากปฏิกิริยาคายความร้อนจะถูกปล่อยออกมาเพื่อเพิ่มอุณหภูมิของคาวิตี้ ดังนั้นก๊าซ CO2 จะถูกปล่อยไปยังพอลิเมอร์หลอมเหลวมากขึ้นเรื่อยๆ ภายใต้สภาวะอุณหภูมิที่ค่อนข้างสูง ในที่สุดพอลิยูรีเทนโฟมจะเติมจนเต็มคาวิตี้

รูปที่ 1 Melt front time ของกระบวนการฉีดขึ้นรูปพอลิยูรีเทนโฟม

กล่าวโดยสรุป เนื่องด้วยคุณลักษณะการจำลองแบบใหม่ของ Moldex3D ในการขึ้นรูปพอลิยูรีเทนโฟม ทำให้ผู้ใช้สามารถเข้าใจพฤติกรรมแบบไดนามิกของวัสดุเทอร์โมเซ็ตที่เกิดฟองได้ทั้งในขั้นตอนการเติมและขั้นตอนการเกิดฟอง ที่สำคัญกว่าคือการวิเคราะห์เชิงลึกของการขึ้นรูปพอลิยูรีเทนโฟมช่วยให้ผู้ใช้หลีกเลี่ยงการลองผิดลองถูกซึ่งนำไปสู่การลดลงของเวลาและต้นทุนการผลิตอย่างมาก