|

|

มหาวิทยาลัยวิทยาศาสตร์และเทคโนโลยีแห่งชาติประเทศไต้หวัน (NTUST) ก่อตั้งขึ้นเมื่อวันที่ 1 สิงหาคม 1974 โดยเป็นสถาบันการศึกษาระดับสูงแห่งแรกในไต้หวันที่มุ่งเน้นเฉพาะในด้านการศึกษาทางด้านเทคนิคและวิชาชีพ เป้าหมายของสถาบัน คือ การสร้างสภาพแวดล้อมที่เหมาะสมในการพัฒนาวิศวกรและบุคลากรรุ่นต่อไปให้มีทักษะสูงเพื่อตอบสนองความต้องการของการพัฒนาทางเศรษฐกิจและอุตสาหกรรมทิ่เติบโตขึ้นอย่างรวดเร็ว ด้วยการขยายหลักสูตรที่แตกต่างกันตั้งแต่รากฐานของสถาบันการศึกษา (ที่มา: www-e.ntust.edu.tw)

บทสรุปการบริหาร

ความต้องการของตลาดในการฉีดขึ้นรูปแบบความแม่นยำสูงสำหรับชิ้นงานโปร่งแสงกำลังเพิ่มสูงขึ้น อย่างไรก็ตาม เนื่องจากความต้องความโปร่งแสงที่เข้มงวด การหลีกเลี่ยงปัญหาความเค้นตกค้าง การบิดเบี้ยวของชิ้นงาน และรอยยุบจึงเป็นสิ่งที่สำคัญมาก ห้องปฏิบัติการการผลิตที่มีความแม่นยำ (PML) ที่ NTUST จึงมีวัตถุประสงค์ที่จะพัฒนากระบวนการ In-Mold Micro Compression (IMMC) เพื่อรับมือกับความท้าทายทางด้านความโปร่งแสงดังที่กล่าวไว้ข้างต้นและเพิ่มประสิทธิภาพของกระบวนการฉีดขึ้นรูป โดยทาง PML ได้ใช้ Moldex3D injection compression solution เพื่อจำลองและประเมินผลกระทบและประสิทธิผลของกระบวนการ IMMC จากผลการจำลอง พบว่า กระบวนการ IMMC สามารถลดรอยยุบและการหดตัวเชิงปริมาตรได้อย่างมีนัยสำคัญและเพิ่มประสิทธิภาพการรวบรวมแสง กรณีนี้ยังแสดงให้เห็นว่า Moldex3D ให้ผลการจำลองที่สัมพันธ์กับชิ้นส่วนที่ขึ้นรูปจริงเป็นอย่างดี

ความท้าทาย

- การกระจายความดันไม่สม่ำเสมอ

- อัตราการหดตัวสูง

- การบิดเบี้ยว

วิธีแก้ปัญหา

ใช้ Moldex3D Injection Compression simulation solution เพื่อประเมินและยืนยันประสิทธิภาพของกระบวนการ IMMC

ประโยชน์ที่ได้รับ

- มีการกระจายความดันสม่ำเสมอ

- ความส่องสว่างดีขึ้น 7.35%

- ลดอัตราการหดตัวเชิงปริมาตรจาก 6.62% เหลือ 4.25%

กรณีศึกษา

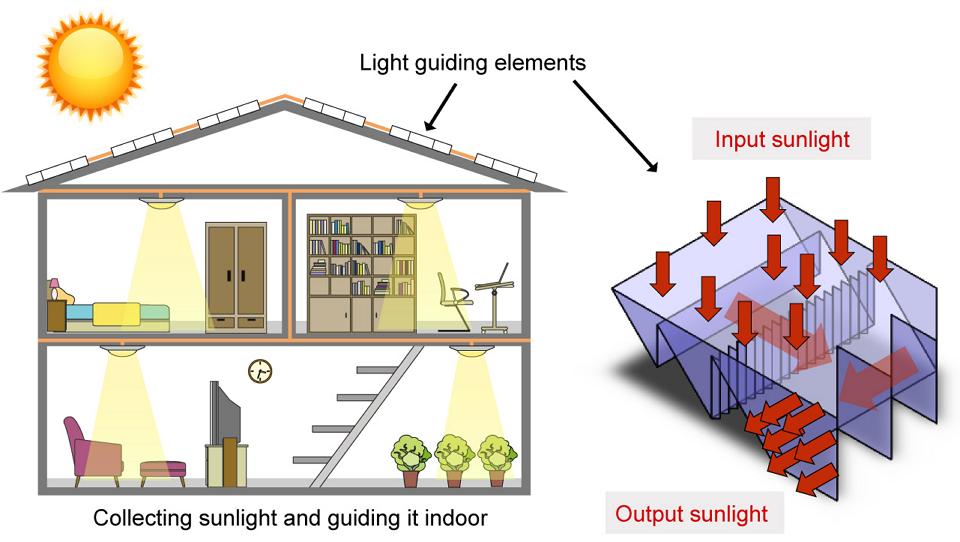

รูปที่ 1. อาร์เรย์ปริซึมพลาสติกเป็นชื้นส่วนแสงพลาสติกที่ออกแบบมาเพื่อรวบรวมแสง

รูปที่ 1. อาร์เรย์ปริซึมพลาสติกเป็นชื้นส่วนแสงพลาสติกที่ออกแบบมาเพื่อรวบรวมแสง

ในกรณีนี้ ห้องปฏิบัติการ PML พยายามที่จะตรวจสอบความเป็นไปได้ในการใช้ In-Mold Micro Compression เพื่อปรับปรุงประสิทธิภาพของอาร์เรย์ปริซึมพลาสติก อาร์เรย์ปริซึมเป็นชิ้นส่วนแสงพลาสติกที่ออกแบบมาเพื่อรวบรวมแสงแดด เนื่องด้วยโครงสร้างของอาร์เรย์ปริซึม ตำแหน่ง gate จึงถูกวางไว้ที่บริเวณผนังบางซึ่งส่งผลให้เกิดความไม่สมดุลของการไหลและมีการการหดตัวเชิงปริมาตรมากขึ้น ก่อให้เกิดปัญหาในการรวบรวมแสง การส่งผ่านแสง และปริมาณแสงที่ได้ ดังนั้นห้องปฏิบัติการ PML จึงตัดสินใจที่จะใช้ซอฟต์แวร์การจำลองการขึ้นรูป Moldex3D ในการช่วยระบุกระบวนการฉีดขึ้นรูปที่ดีที่สุดเพื่อลดความเค้นตกค้างและการหดตัวเชิงปริมาตร

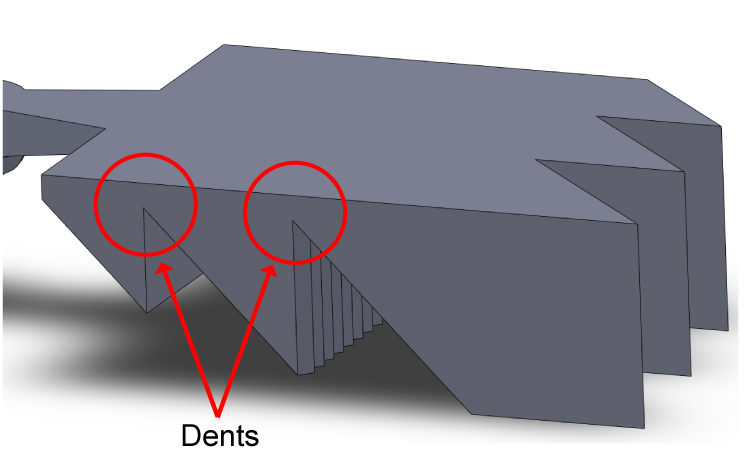

รูปที่ 2. ชิ้นส่วนแสงมี 2 รอยเว้าซึ่งส่งผลให้เกิดความไม่สมดุลของการไหล

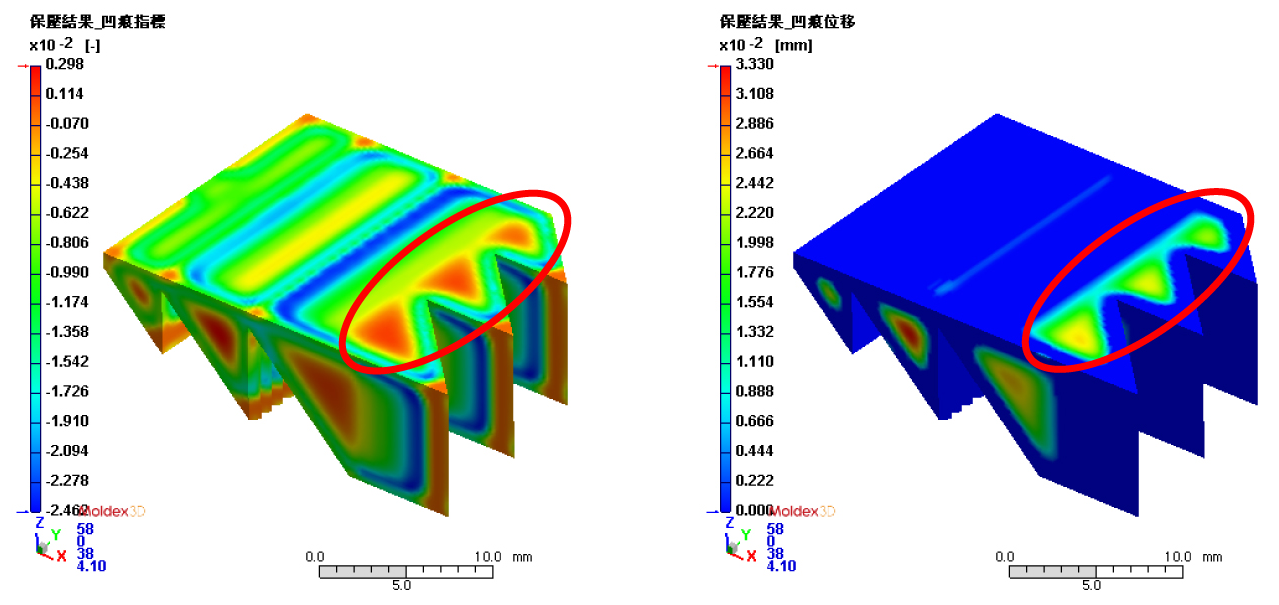

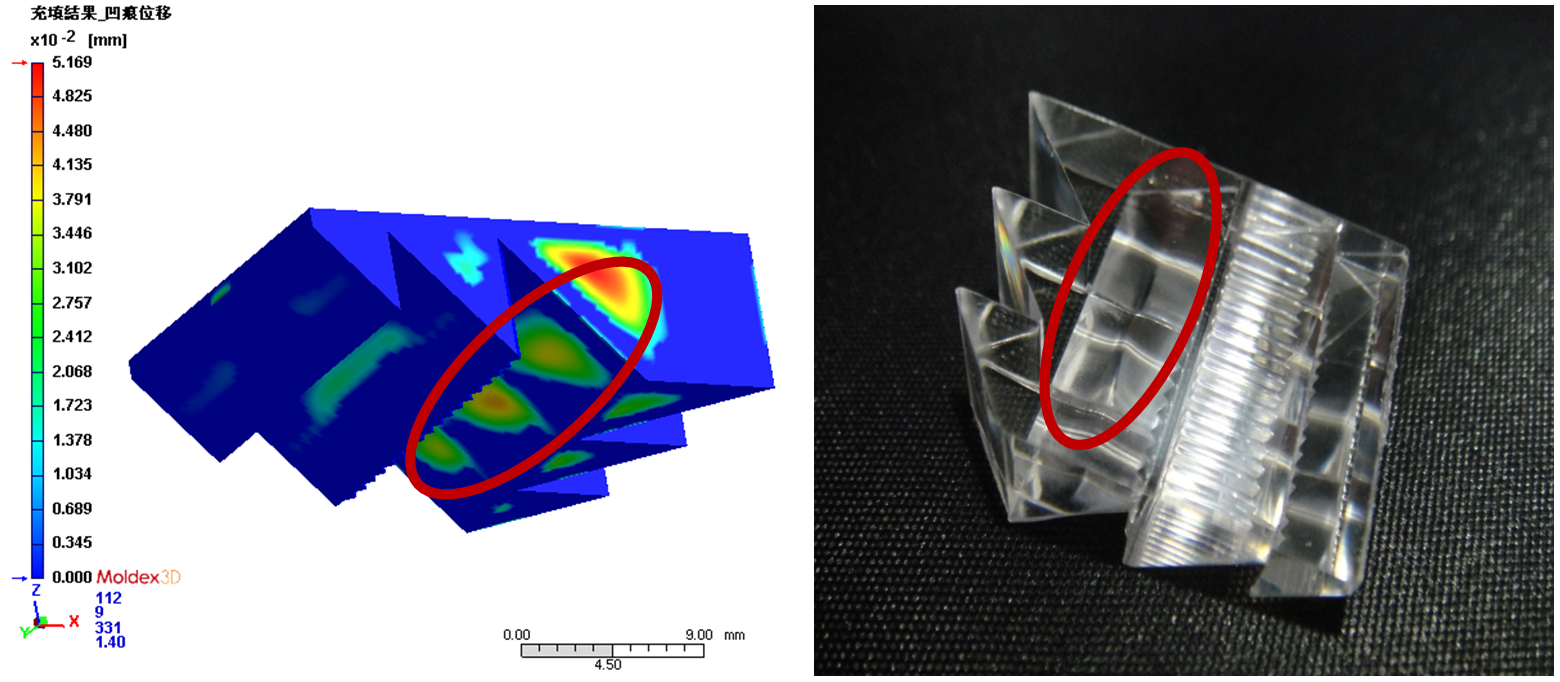

ในตอนแรกห้องปฏิบัติการ PML ใช้ Moldex3D เพื่อจำลองกระบวนการฉีดขึ้นรูปแบบดั้งเดิม ซึ่งผลการวิเคราะห์แสดงให้เห็นว่าดัชนีของรอยยุบสูงขึ้นในส่วนที่หนากว่า(รูปที่ 3-ซ้าย) เนื่องจากอุณหภูมิหลอมเหลวสูง ผิวจึงถูกดึงเข้ามาด้านในส่งผลให้เกิดรอยยุบขึ้น และผลการจำลองรอยยุบยังชี้ให้เห็นว่า ที่ปลายชิ้นงานจะเกิดการหดตัวสูงกว่าบริเวณอื่น(รูปที่ 3)

รูปที่ 3. ค่าดัชนีรอยยุบ(ซ้าย) และระยะการเคลื่อนที่ของรอยยุบ(ขวา) ในขั้นตอนการอัดย้ำ

รูปที่ 3. ค่าดัชนีรอยยุบ(ซ้าย) และระยะการเคลื่อนที่ของรอยยุบ(ขวา) ในขั้นตอนการอัดย้ำ

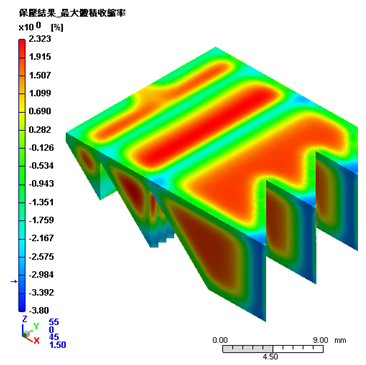

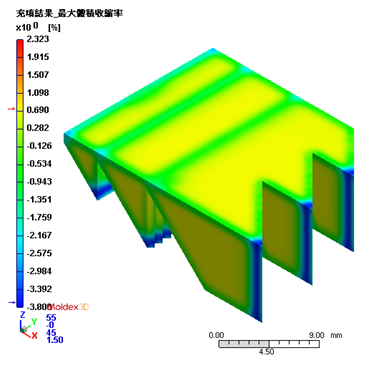

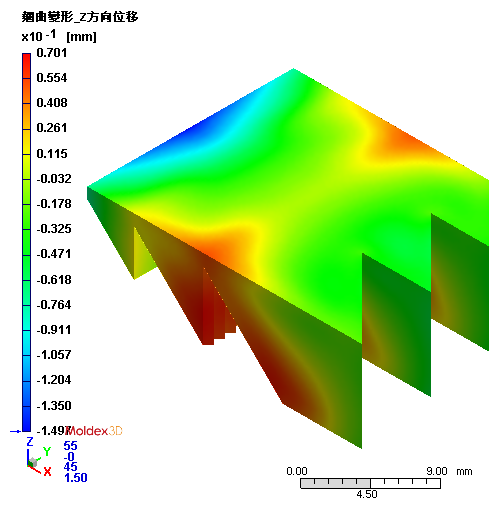

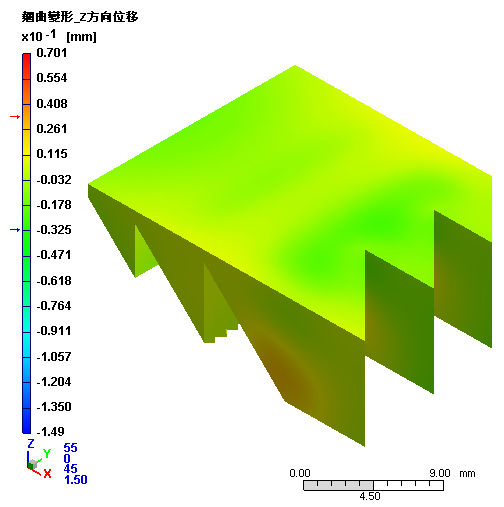

หลังจากจำลองกระบวนการฉีดขึ้นรูป ทางห้องปฏิบัติการได้ใช้ Moldex3D ทดสอบแนวคิดเรื่องการใช้กระบวนการใหม่ ซึ่งได้แก่ IMMC เพื่อเพิ่มประสิทธิภาพของชิ้นงาน จากผลการวิเคราะห์การจำลอง พบว่า การหดตัวเชิงปริมาตรของชิ้นงาน IMMC(รูปที่ 4) ลดลง 18.9% เมื่อเทียบกับชิ้นงานฉีดขึ้นรูป(รูปที่ 4) สำหรับปัญหาการบิดเบี้ยวของชิ้นงาน พบว่า IMMC ยังปรับปรุงระยะการเคลื่อนที่ในแนวแกน Z ได้ถึง 71%(รูปที่ 5)

| (a) | (b) |

|

|

รูปที่ 4. การวิเคราะห์การอัดย้ำแสดงการหดตัวเชิงปริมาตรสูงสุดของ (a) ชิ้นงานที่ฉีดขึ้นรูปมีค่าอยู่ระหว่าง -2.9%~2.323%; (b) ชิ้นงาน IMMC มีค่าอยู่ระหว่าง -3.7%~0.69%

| (a) | (b) |

|

|

รูปที่ 5. การวิเคราะห์การบิดเบี้ยวแสดงระยะการเคลื่อนที่ในแนวแกน Z ของ (a) ชิ้นงานที่ฉีดขึ้นรูปมีค่าอยู่ระหว่าง -1.497~0.701mm (b) ชิ้นงาน IMMC มีค่าอยู่ระหว่าง -0.325~0.311mm

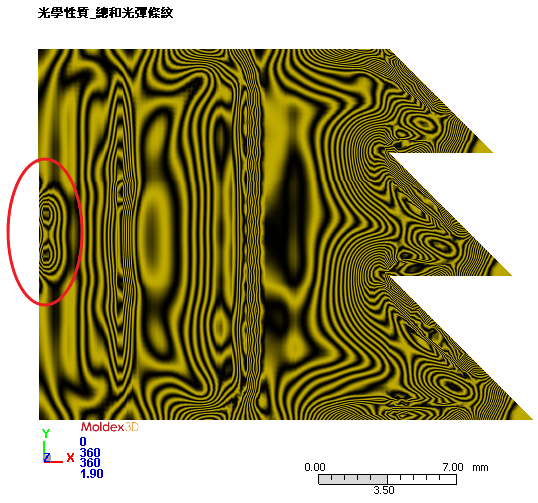

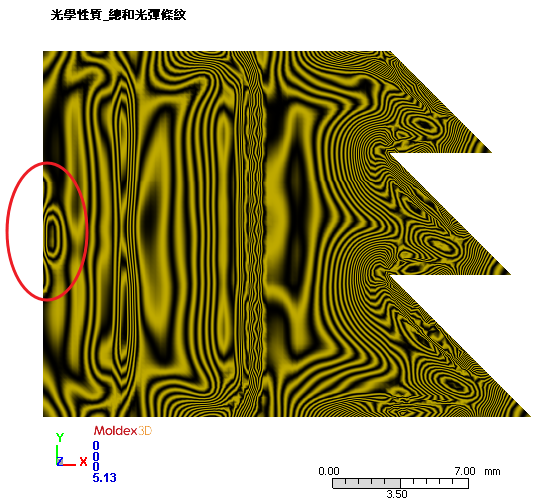

เมื่อเปรียบเทียบการวิเคราะห์ total fringe pattern(รูปที่ 6) ระหว่างกระบวนการขึ้นรูป 2 แบบ โดยใช้ Moldex3D พบว่า บริเวณใกล้ gate ของชิ้นงานฉีดขึ้นรูปมี fringe pattern ที่สังเกตเห็นได้ชัดกว่า จากการวิเคราะห์แสดงว่า ชิ้นงานเชิงแสงที่ฉีดขึ้นรูปมีความเค้นตกค้างมากซึ่งถูกเหนี่ยวนำด้วยความดันการอัดย้ำสูงที่สูงขึ้น สำหรับชิ้นงาน IMMC มี fringe pattern ที่เห็นได้ชัดน้อยกว่าในบริเวณที่ใกล้ gate เนื่องจาก in-mold compression สามารถช่วยลดความดันบริเวณใกล้ gate

|

|

รูปที่ 6. ผลการวิเคราะห์ total fringe pattern ระหว่างชิ้นงานที่ฉีดขึ้นรูป(ซ้าย) และกระบวนการ IMMC(ขวา)

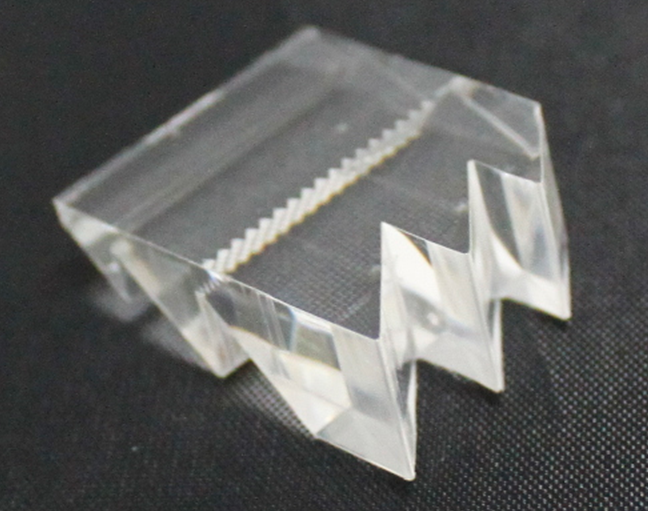

จากนั้นห้องปฏิบัติการ PML ได้ดำเนินการศึกษาถึงความสัมพันธ์ของผลการจำลองที่ทำนายกับชิ้นงานที่ขึ้นรูปจริงเพื่อตรวจสอบการใช้งานการวิเคราะห์แบบจำลอง จากผลการวิเคราะห์รอยยุบทำนายได้ว่า จะมีรอยยุบปรากฏขึ้น ซึ่งผลจากการทำนายสอดคล้องกับผลการทดลองเป็นอย่างดี(รูปที่. 7) นอกจากนี้ยังมีการตรวจสอบผลการจำลองของ IMMC กับผลการทดลองจริง สำหรับรูปที่ 8 แสดงให้เห็นว่ากระบวนการ IMMC ประสบความสำเร็จในการกำจัดรอยยุบและผลิตชิ้นส่วนเชิงแสงได้โดยไม่มีข้อบกพร่อง

รูปที่ 7. ผลการวิเคราะห์รอยยุบของ Moldex3D สอดคล้องกับผลการขึ้นรูปจริง

รูปที่ 7. ผลการวิเคราะห์รอยยุบของ Moldex3D สอดคล้องกับผลการขึ้นรูปจริง

รูปที่ 8. ชิ้นงานที่ผลิตด้วยกระบวนการ IMMC ไม่มีข้อบกพร่องที่มีนัยสำคัญ

สรุป

ห้องปฏิบัติการใช้ไฟ LED เพื่อตรวจสอบชิ้นงาน โดยได้ค่าความส่องสว่างเฉลี่ยของชิ้นงาน IMMC และชิ้นงานจากกระบวนการฉีดขึ้นรูปเท่ากับ 299Lux และ 321Lux ตามลำดับ ซึ่งความส่องสว่างที่ได้รับการปรับปรุงดีขึ้น 7.35%

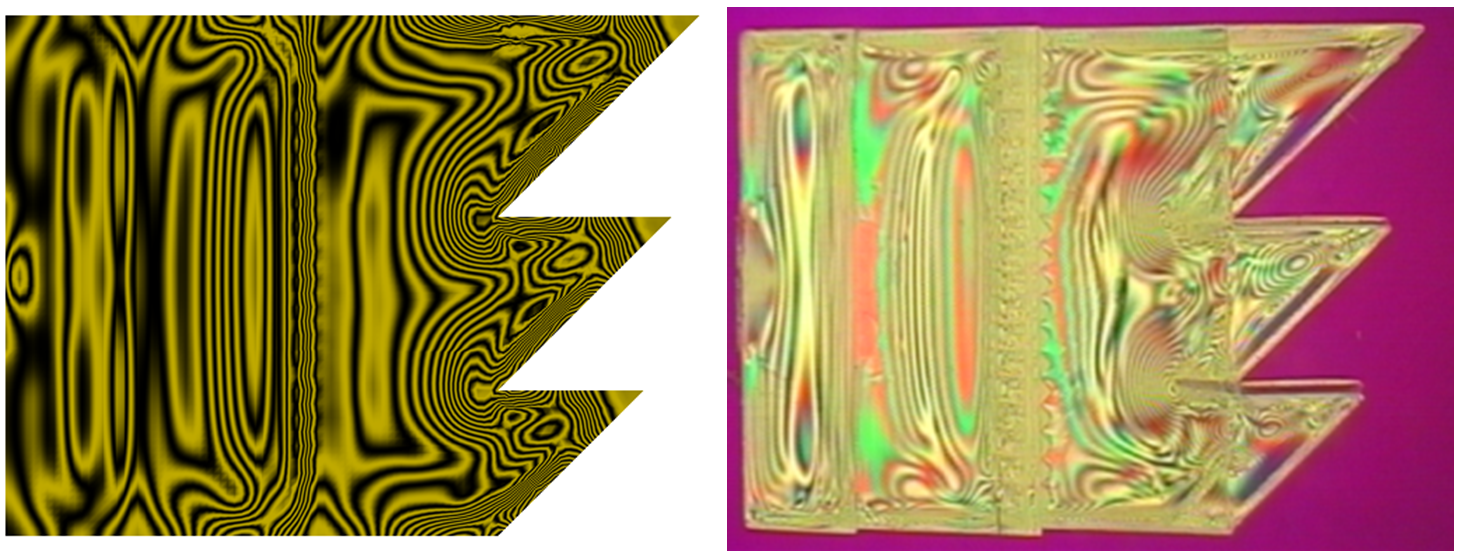

เมื่อไม่นานนี้ ทางห้องปฏิบัติได้ตรวจสอบผล fringe pattern ของทั้งสองกระบวนการ รูปที่ 9 แสดงให้เห็นถึงความสัมพันธ์ที่ดีระหว่างผลการวิเคราะห์แบบจำลองของ fringe pattern และผลการทดลองใช้แม่พิมพ์จริง

ผลการจำลองสอดคล้องกับผลที่ได้จากการทดลองจริงเป็นอย่างดีซึ่งแสดงให้เห็นว่า Moldex3D simulation solution สามารถจำลองได้อย่างมีประสิทธิภาพและช่วยในการเพิ่มประสิทธิผลของกระบวนการฉีดขึ้นรูปส่วนประกอบเชิงแสง นอกจากนี้ การใช้ Moldex3D simulation solution ยังสามารถลดค่าใช้จ่ายและความเสี่ยงที่เกี่ยวข้องกับการทดสอบในการทดลองแม่พิมพ์จริงอีกด้วย

รูปที่ 9. ผล fringe pattern จากการจำลองโดย Moldex3D(ซ้าย) สอดคล้องกับผลการวัดค่าจริงเป็นอย่างดี