Resin transfer molding (RTM) เป็นหนึ่งในกระบวนการที่แพร่หลายมากที่สุดในปัจจุบัน ในการผลิตผลิตภัณฑ์ประเภทคอมโพสิตเนื่องจากช่วยลดเวลาในการผลิตและสามารถผลิตชิ้นส่วนเส้นใยเสริมแรงพลาสติกที่มีความแข็งแรงสูง (FRP) นอกจากนี้โครงสร้างแบบแซนวิช, เสื่อเส้นใยหลายกับวัสดุหลัก (s), ซึ่งมีความโดดเด่นและเหมาะสำหรับนำมาออกแบบใบพัดกังหันลมและเป็นส่วนหนึ่งในการเสริมสร้างความแข็งแกร่งให้กับโครงสร้างเครื่องบินด้วยคุณสมบัติของชิ้นส่วนไฟเบอร์กลาส ดังนั้นเราจะได้ทำความเข้าใจการออกแบบโครงสร้างแบบแซนวิชจากกระบวนการResin transfer molding (RTM) ในการศึกษาต่อไป

โดยทั่วไปเครื่องมือจำลองซิมมูเลชั่นดั้งเดิมแบบ 2D / 2.5D จะมีข้อจำกัดในการจับภาพรูปทรงที่แท้จริงของชิ้นงานและมีความแตกต่างระหว่างคุณสมบัติของวัสดุในทิศทางตามความหนา; ผลความแม่นยำของการจำลองแบบ 2D / 2.5D อาจจะต้องอะลุ่มอล่วย ดังนั้นเราต้องมีการจัดตั้งเครื่องมือสำหรับจำลองเชิงสามมิติ (three-dimensional (3D) numerical simulation) แทนเพื่อเป็นการจับค่ารูปทรงโดยรวมของชิ้นงานจำลอง และสามารถสังเกตการไหลของเรซินที่เหมาะสมสำหรับวัสดุที่มีองค์ประกอบเป็นเส้นใยทุกชนิด

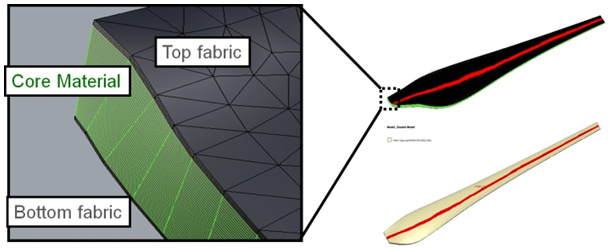

รูปที่ 1 การออกแบบโครงสร้างแซนวิชของใบกังหันลม

ดังแสดงในรูปที่ 1 การออกแบบโครงสร้างแซนวิชของใบกังหันลมนี้เป็นการออกแบบผืนเส้นใยหลายด้วยวัสดุหลักและวัสดุที่ทำผิว ตัวแปรพารามิเตอร์ของวัสดุระบุไว้ตามตารางที่ 1 ในกรณีนี้ผืนผ้าเส้นใยที่มีความหนา 1.24mm ซึ่งจะอยู่ด้านบนและด้านล่างของวัสดุที่เป็นแกน

ส่วนที่เป็นทางเข้าจะถูกออกแบบมาให้อยู่เป็นช่วงกลางของโครงสร้างผ่านปจนถึงส่วนที่เป็นใบพัด เรซินจะไหลจากทางเข้าซึ่งอยู่ตรงกลางทั้งสองด้านของใบพัด ในที่นี้ได้ใช้ SWANCOR 2502-A / B เป็นของเหลวโดยฉีดเข้าไปด้วยความดันคงที่ 1 บรรยากาศ

| Fabric | Core | |||

| Thickness[mm] | 1.24 | 25 | ||

| K11[m2] | 1.80E-11 | 5.61E-11 | ||

| K22[m2] | 1.23E-11 | 1.97E-10 | ||

| K33[m2] | 3.27E-12 | 1.97E-10 | ||

| ϕ | 0.44 | 0.11 |

ตารางที่ 1 พารามิเตอร์วัสดุที่ใช้ทำเป็นส่วนแกนและส่วนผิว

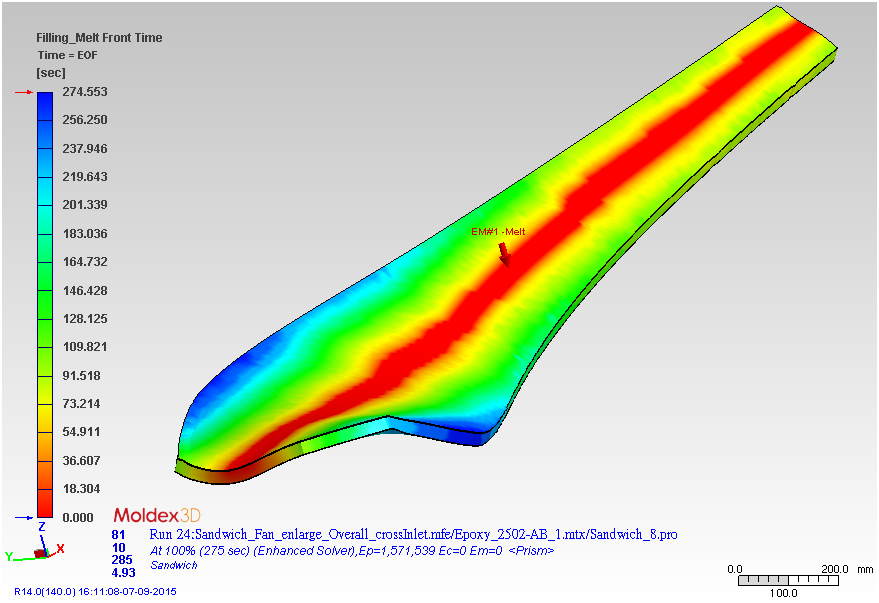

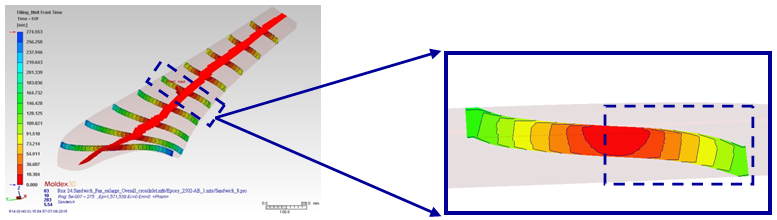

รูปที่ 2 และ 3 เป็นผลของการจำลองการออกแบบโครงสร้างแซนวิชสำหรับใบกังหันลมแบบสามมิติด้วย Moldex3D. รูปที่ 2 แสดงการจำลองการไหลของ 3D แบบ non-isothermal นั้นคือเป็นกระบวนการที่อุณหภูมิไม่คงที่ โดยมีความแตกต่างด้านวัสดุและพารามิเตอร์รูปทรง. ส่วนรูปที่ 3 แสดงให้เห็นถึงการวิเคราะห์การไหล 3 มิติของส่วนที่หั่นเป็นส่วนหนึ่งตามความหนา ซึ่งสังเกตได้ว่าเรซินไหลได้เร็วขึ้นในบริเวณแกนหลักมากกว่าบริเวณผิว ทั้งนี้เกิดความสามารถในการแพร่ผ่านที่สูงขึ้น และแกนหลักทำจากวัสดุที่มีความเป็นรูความพรุนต่ำ ส่งผลให้เกิดปรากฏการณ์การไหลได้เร็วขึ้นในบริเวณแกน

รูปที่ 2 : การจำลองสามมิติด้วย Moldex3D : Flow front time ในขั้นสิ้นสุดการเติม ของการออกแบบโครงสร้างแซนวิชของใบกังหันลม

รูปที่ 2 : การจำลองสามมิติด้วย Moldex3D : Flow front time ในขั้นสิ้นสุดการเติม ของการออกแบบโครงสร้างแซนวิชของใบกังหันลม

ส่วนรูปที่ 3 แสดงให้เห็นถึงการวิเคราะห์การไหล 3 มิติของส่วนที่หั่นเป็นส่วนหนึ่งตามความหนา

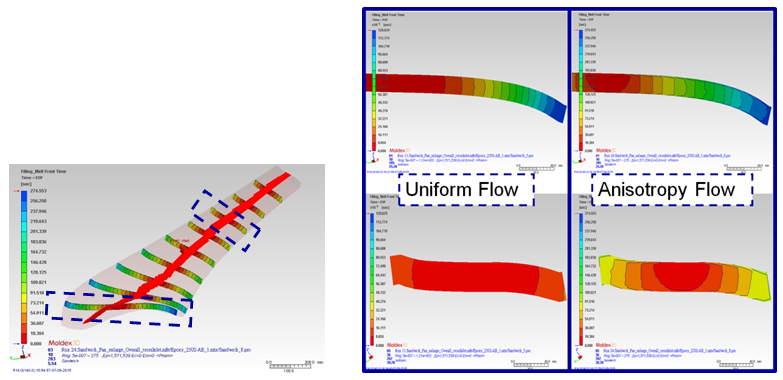

นอกจากนี้ผลการจำลองดังกล่าวแสดงให้เห็นถึงการจำลอง 2 มิติแบบดั้งเดิมที่พิจารณาเฉพาะพฤติกรรมการไหลในทิศตามระนาบ ค่าความโค้งเรขาคณิต (The curvature geometric values) ไม่สามารถจับค่าตามความเป็นจริงและสะท้อนให้เห็นในการคำนวณการจำลองแบบ 2 มิติได้ ตัวแปรของพฤติกรรมการไหลในทิศทางตามความหนาก็จะพิจารณาเช่นเดียวกับการจำลองแบบ 2D / 2.5D ซึ่งในที่สุดจะทำให้ผลที่ได้มีความแตกต่างอย่างมากเมื่อเปรียบเทียบกับสถานการณ์ที่เกิดขึ้นจริงเนื่องจาก จะไม่พิจารณาอิทธิพลของการซึมผ่านของวัสดุที่แตกต่างกันและความพรุน

รูปที่ 4 : ผลเปรียบเทียบการไหลตามทิศทางความหนาระหว่างการไหล uniform (2D) และการไหลแบบ anisotropy (3D)

รูปที่ 4 : ผลเปรียบเทียบการไหลตามทิศทางความหนาระหว่างการไหล uniform (2D) และการไหลแบบ anisotropy (3D)

โดยสรุป, จากการเปรียบเทียบข้างต้นเราสามารถเข้าใจถึงผลกระทบของคุณสมบัติของวัสดุที่แตกต่างกันอย่างชัดเจน และลักษณะการไหลจริงในทิศทางตามความหนา อีกทั้งสามารถสรุปได้ว่าการจำลองแบบ 3 มิติ เป็นเทคโนโลยีเดียวสามารถจำลองและจับภาพการออกแบบรูปทรงที่ซับซ้อน และสะท้อนให้เห็นถึงกลไกการแลกเปลี่ยนระหว่างวัสดุที่มีโครงสร้างเป็นเส้นใยในกระบวนการ RTM นอกจากนี้จะต้องพิจารณาวัสดุที่มีรูพรุนแบบต่างๆ มีผลต่อการผลิตชิ้นงานจากกระบวนการแบบ RTM ทั้งนี้การใช้แบบจำลอง 3 มิติขั้นสูงจะรวมถึงการไหลของพารามิเตอร์ที่แตกต่างกันในทุกมิติและพฤติกรรมการไหลในแม่พิมพ์สามารถมองเห็นซึ่งต่อไปจะช่วยปรับปรุงและเพิ่มประสิทธิภาพกระบวนการ RTM นอกจากนี้สิ่งที่สำคัญอีกอย่างหนึ่งคือการพิจารณาว่าวัสดุที่มีความเป็นรูพรุนแตกต่างกันนั้นจะส่งผลต่อชิ้นงานที่ผลิตด้วยกระบวนการ RTM อย่างไร เมื่อใช้การจำลองสามิติขั้นสูงจะประกอบด้วยพารามิเตอร์การไหลต่างๆ ทุกทิศทาง และพฤติกรรมการไหลภายในแม่พิมพ์ ซึ่งสามารถสังเกตได้ และช่วยปรับปรุงให้ได้กระบวนการ RTM ที่เหมาะสม