學生組 第二名

![]()

作品名稱: 微射出壓縮成型微透鏡陣列於基盤之製程開發

學校: 台灣大學 機械所

團隊成員: 楊申語、邱俊洋、楊庭嘉

作品大綱

作品大綱

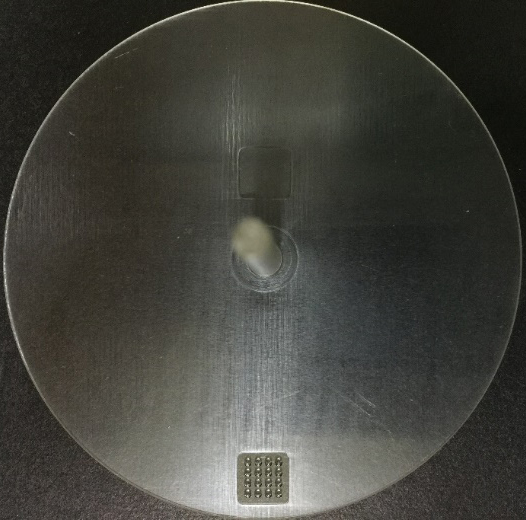

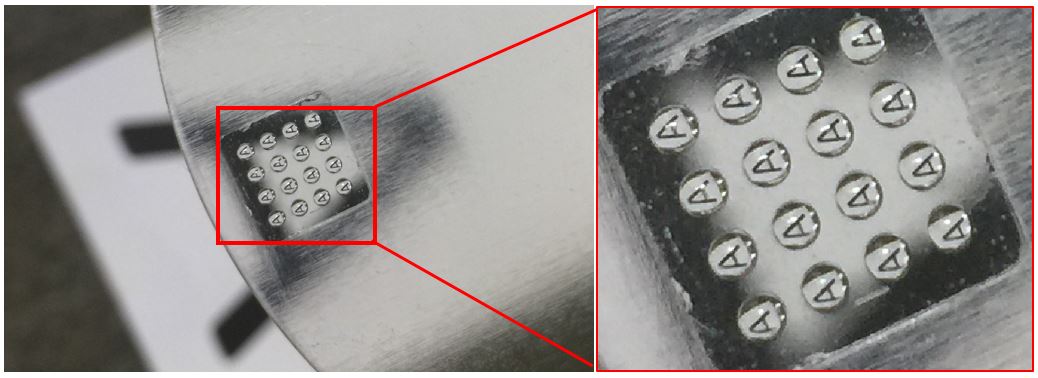

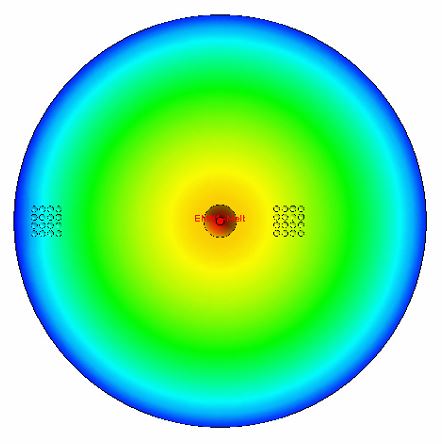

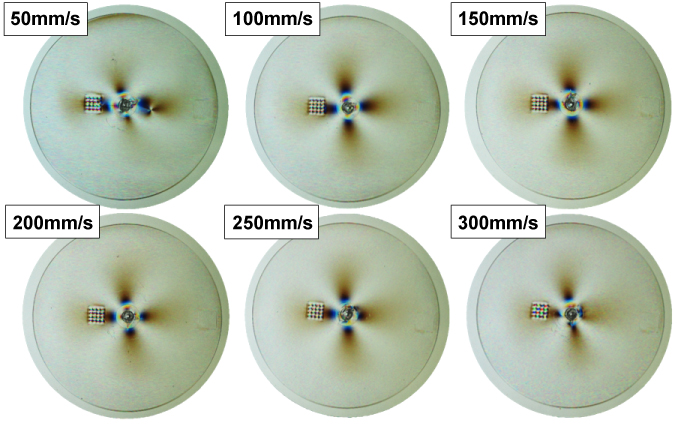

現今虛擬實境顯示器與穿戴式裝置開發日新月異,傳統透鏡多組鏡片搭配產生過厚問題是首要解決課題,因此,具備輕薄、多功能、陣列化之微透鏡被開發出來解決這項難題。有別於以往使用扇形澆口製作微透鏡陣列,此作品開發出快速、均勻性和光學性質良好的微透進陣列成型製程。使用Moldex3D模流分析軟體,分析不同流道系統的優劣,改善傳統流道系統冷流道塑料損失等缺陷,並驗證基盤成型的可行性,以模擬分析優化產品設計。最後搭配田口法,比較射出成型(IM)與射出壓縮成型(ICM)在光學性質與翹曲位移的影響,進一步找出敏感因子和最佳參數,再與實際成型結果驗證。

實際成型實驗中,成功製作雙面微透鏡陣列於4吋基盤,且證實ICM比IM有更好的轉寫率、光學性質、與殘留應力,也驗證實際成型與模擬結果相似,成型微透鏡陣列具備聚焦功能且成像清晰。透過Moldex3D模擬分析輔助設計,成功提升雙面微透鏡陣列成型技術與效率,滿足現今光學產業透鏡高性能且微小輕薄的需求。

挑戰

挑戰

- 晶圓製程概念分割圓盤基底,改善流道設計,節省材料增加單模次成品,達到大量生產目標。

- 以Moldex3D驗證製程可行性,減少反覆試模時間及成本。

- 改善產品翹曲位移與光學性質,製作出低殘留應力、高精度和優良光學性質的微透鏡陣列。

解決方案

解決方案

首先利用Moldex3D分析模具設計的可行性,減少重複試模修改的時間及成本。從成型狀況、光彈應力和變形程度,找到與翹曲變形、光學性質影響較大的相關因子,並配合田口法找出最佳參數。也以模內成型現象的角度解釋IM與ICM兩製程的差異,成功製作雙面微透鏡陣列於4吋基盤,也驗證模擬與實際型結果相似。

效益

效益

- 使用直接澆口的圓盤上進行多組微透鏡的分割讓材料使用率高達66. 3%,相對傳統扇形澆口只有18. 8%,多了約3倍以上。

- 從成型狀況、光彈應力和變形程度,找到與翹曲變形、光學性質影響較大的相關因子,並配合田口法找出最佳參數。

- 使用射出壓縮成型收縮率可以明顯降低至1. 5~2. 0%,經過田口方法優化後更降至1. 5%以下。

- 利用Moldex3D快速驗證IM與ICM兩製程差異及優劣。

- 有效改善產品雙折射率差值,提升光學性能。

使用產品(模組)

使用產品(模組)

– 射出壓縮成型 ICM

– 流動分析模組 Flow

– 保壓分析模組 Pack

– 翹曲分析模組 Warp

– 光學分析模組

得獎團隊

得獎團隊

回首整個研究的過程其實沒有一路的順遂,透過不斷地摸索與嘗試,成功地開發出微透進陣列於基盤,也很感謝Moldex3D,透過使用Moldex3D軟體,因軟體擁有出色的射出壓縮成型等製程模組以及擁有高品質的Hybrid mesh節省了許多開發時間還兼具與實際相符的數據,期望未來能透過Moldex3D開發出更多新穎的製程,使我們滿足了我一個人做到許多人以及許多時間才能完成的事!