為什麼使用發泡射出成型模擬?

發泡射出成型如微細發泡及化學發泡劑(CBA)製程,適用於具有複雜幾何和良好尺寸穩定性產品的大量生產,被廣泛用於汽車、電子產品、建築、戶外產品等多種應用領域。

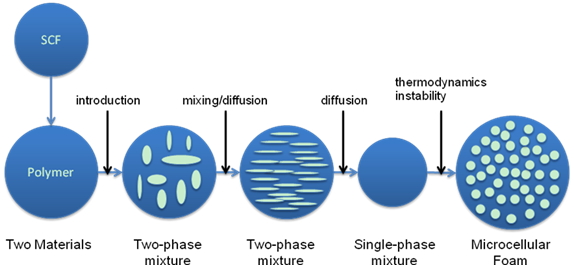

在發泡製程中的超臨界流體(SCF)通常是使用N2或CO2兩種氣體與聚合物熔體混合在一起,產生單相聚合物/氣體溶質,注入到模穴內,最後在產品中形成氣泡。而在CBA製程中,化學發泡劑與塑料顆粒混合在一起作為著色劑或添加劑使用,化學反應在料筒中完成,氣體溶解在熔膠中,在充填階段時氣泡開始成長,同時在產品中開始釋放,形成壓力。

微細發泡成型原理

此項技術的好處是能有較低的射出壓力、較低的溫度、縮短週期時間、減少能源和材料的使用。儘管以上優點,加入超臨界流體會增加流動行為,材料形態及產品表面品質的複雜性,也因而侷限了此製程的發展與接受度。

挑戰

- 氣泡形成的數量、大小與分佈都取決於成型條件的設定,直接影響產品的品質

- 評估縫合線和包封問題,優化澆口數目和位置

- 產品的幾何設計有別於傳統射出製程,因此設計經驗無法直接套用

- 潛在的表面品質問題

Moldex3D解決方案

- 在熔膠注入到模穴後的充填階段就開始模擬氣泡成核與氣泡成長

- 計算氣泡大小、數目、密度分佈、體積收縮等結果,評估產品減重比率

- 預測熔膠流動與氣泡發展間的相互作用

- 預測氣泡結構對產品翹曲的影響,達到產品輕量化的目標

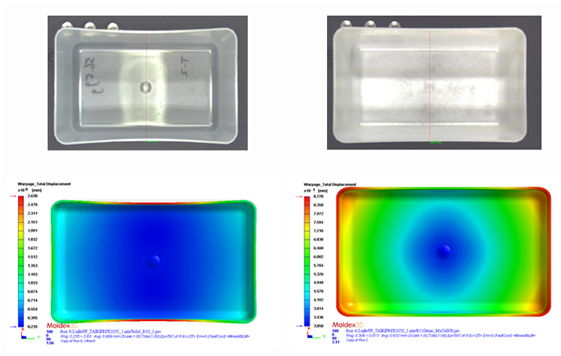

傳統成型產品和發泡成型產品的尺寸穩定性與變形預測的比較

應用產業

- 電子

- 汽車

- 醫療

- 消費性產品

Moldex3D建議產品