企業組 特別獎

![]()

作品名稱: 透過模擬雙射射出壓縮成型達到設計優化,克服表面瑕疵

公司: SABIC Research & Technology Pvt. Ltd. – Bangalore, INDIA

團隊成員: Raghavendra Janiwarad, Bhaskar Patham

作品大綱

作品大綱

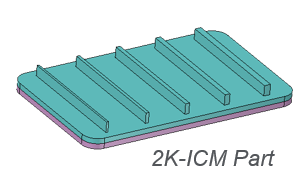

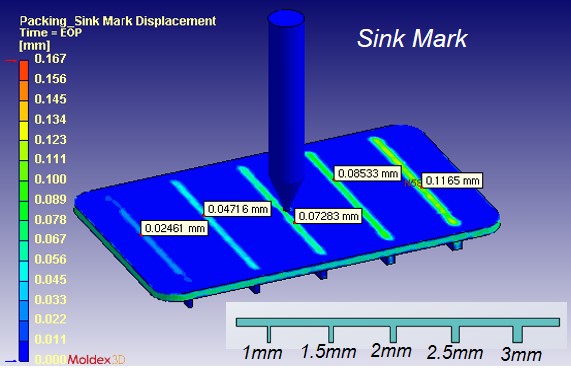

雙射射出壓縮成型(2K-ICM)製程具備很大的潛力,適用於體積及表面大且複雜的塑膠件成型。由於許多因素的交互作用,2K-ICM製程容易出現凹痕等外觀缺陷。本案例目標為借助Moldex3D呈現2K-ICM的模擬架構,觀察肋條產品幾何的重要製程現象,並探討哪些幾何和製程因素會造成凹痕。經由Moldex3D完整的模擬驗證,大幅降低選擇機台、材料以及優化模具設計及製程所需的試誤時間和成本,使SABIC能將2K-ICM製程帶來的效益最大化。

挑戰

挑戰

- 缺少對2K-ICM的充分了解

- 2K-ICM的設計和製程都相當複雜

- 凹痕問題

解決方案

解決方案

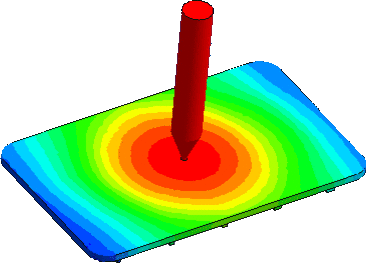

Moldex3D幫助SABIC進行2K-ICM製程的全面性模擬驗證。Moldex3D多材質射出成型模組的分析顯示,ICM製程中,第一射的熱歷程與第二射是有關聯的。模擬功能捕捉到了局部熱梯度的變化、介面溫度變化、第一射的再度熔融、交界面在第一和第二射之間發生的差異性冷卻和收縮、產品幾何設計(例如肋條厚度等)造成的體積收縮等等複雜現象。這些資訊有利於推論2K-ICM所生產的大型塑膠產品時,製程及產品設計因素(尤其是在第一射成型的肋條)對表面缺陷形成所產生的影響。

效益

效益

- 能考量第一射的熱歷程,增強開發複雜的2K-ICM製程能力

- 將實驗試誤的次數降到最低

- 優化產品設計,以達到較佳的生產能力

- 將設計階段的複雜成型製程和製造成本最小化

- 有助於選出適合的機器、縮短上市時間和評估產品設計的複雜性

- 縮短整體產品製造週期

- 有模擬結果的輔助,更有信心能為客戶提供較佳的解決方案

使用產品(模組)

使用產品(模組)

- Moldex3D Advanced解決方案

– 流動分析模組 Flow

– 保壓分析模組 Pack

– 冷卻分析模組 Cool

– 翹曲分析模組 Warp

– Designer BLM

– 多材質射出成型 MCM

– 壓縮成型 ICM