作品大綱

作品大綱

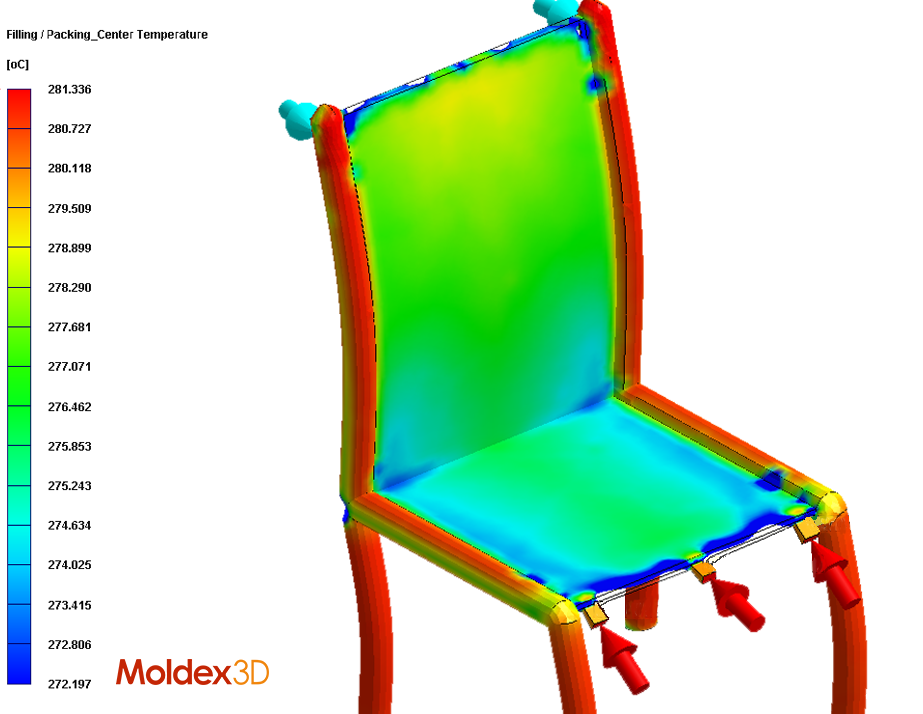

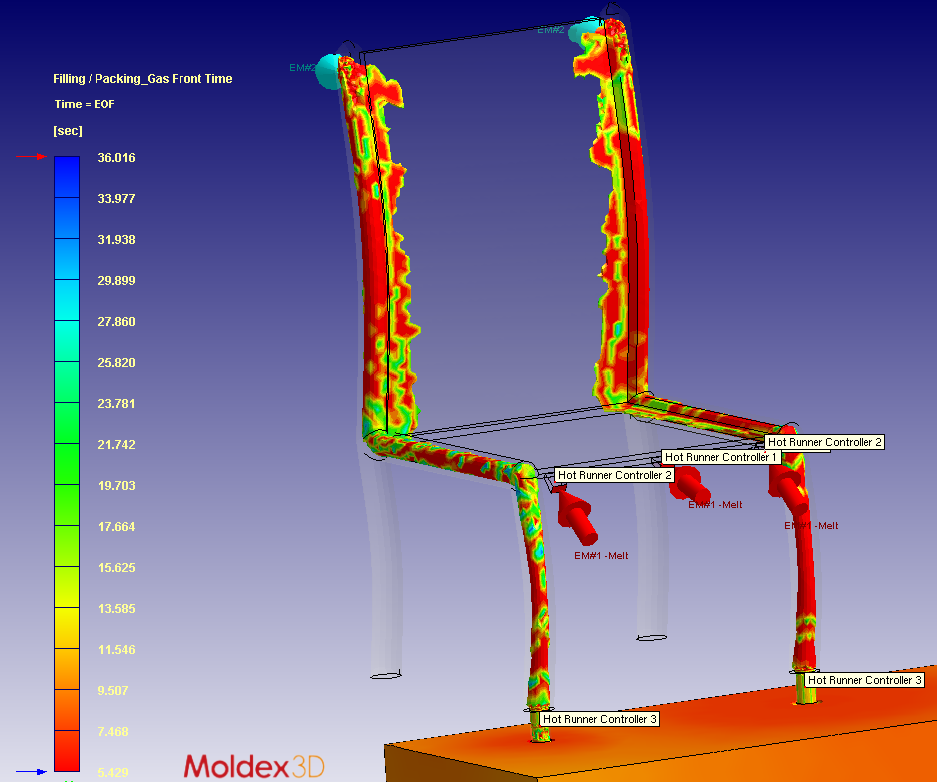

本案例的產品為使用BASF纖維強化塑膠材料,利用氣體輔助射出成型製造的設計師椅子。然而在生產過程,發生氣體指紋效應,產品的強度因此減弱。因為椅子為設計師的作品,所以無法做設計變更,BASF工程師只能透過優化製程參數,解決氣體輔助成型帶來的挑戰,兼顧產品強度和輕量化的需求。

挑戰

挑戰

- 氣體指紋效應

- 機械性質弱

- 不允許做設計變更

解決方案

解決方案

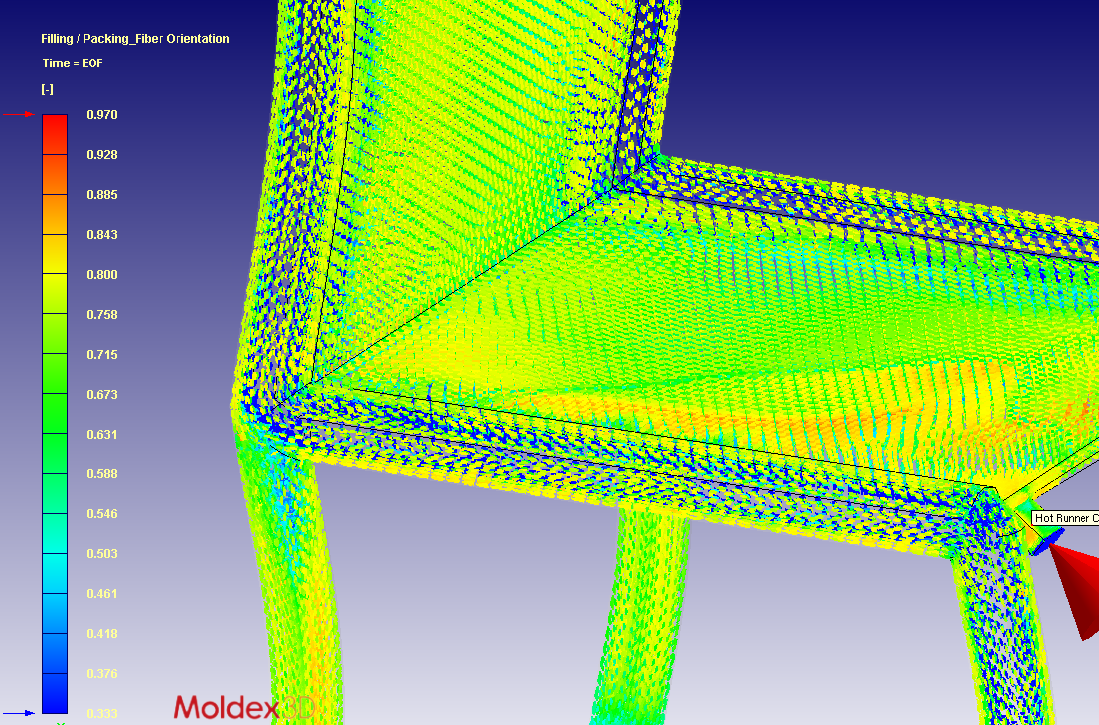

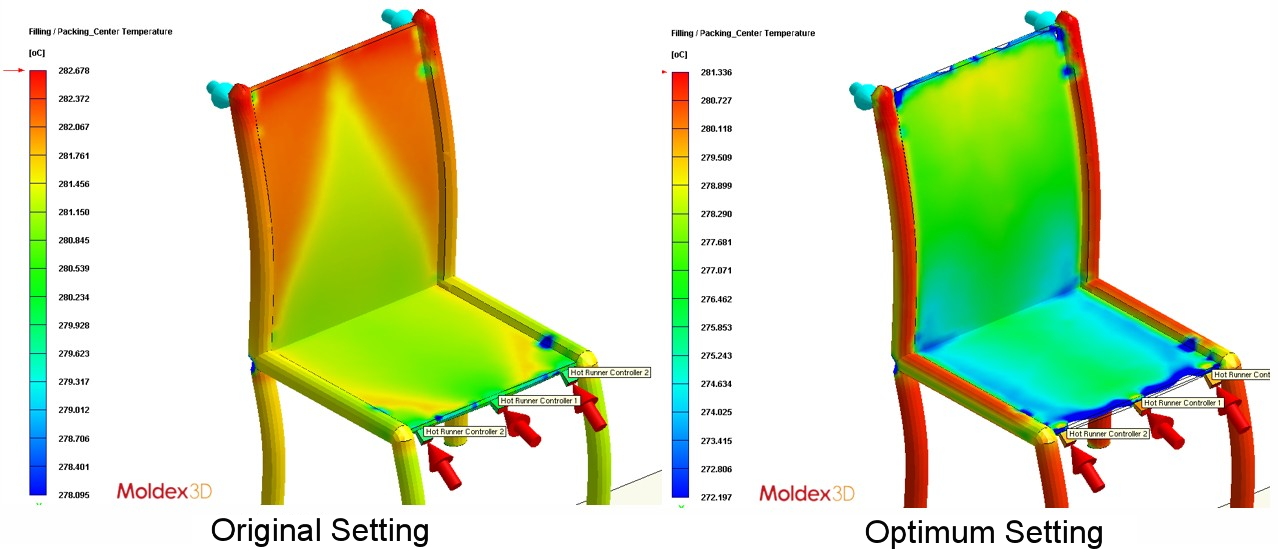

BASF工程師利用Moldex3D進行製程參數優化,改善氣體指紋效應。為了測試新的製程參數所生產的椅子,能符合原先規定的載重,工程師透過Moldex3D獲得重要的成型模擬資料,包含:氣體掏空處、翹曲的幾何以及纖維排向,以利提升FEM模擬的精準度。在Abaqus執行FEM分析後,結果顯示新的製程參數可以製造符合規定載重的椅子,滿足產品的輕量需求,同時也兼顧結構完整性。

效益

效益

- 預測氣體指紋效應

- 改善產品強度60%

- 滿足產品重量及載重需求

使用產品(模組)

使用產品(模組)

得獎團隊

得獎團隊

We are looking forward to working on more projects in the future combining BASF’s Ultrasim® and Moldex3D. This project was an important milestone towards an integrative approach in product and process development.