作品大綱

作品大綱

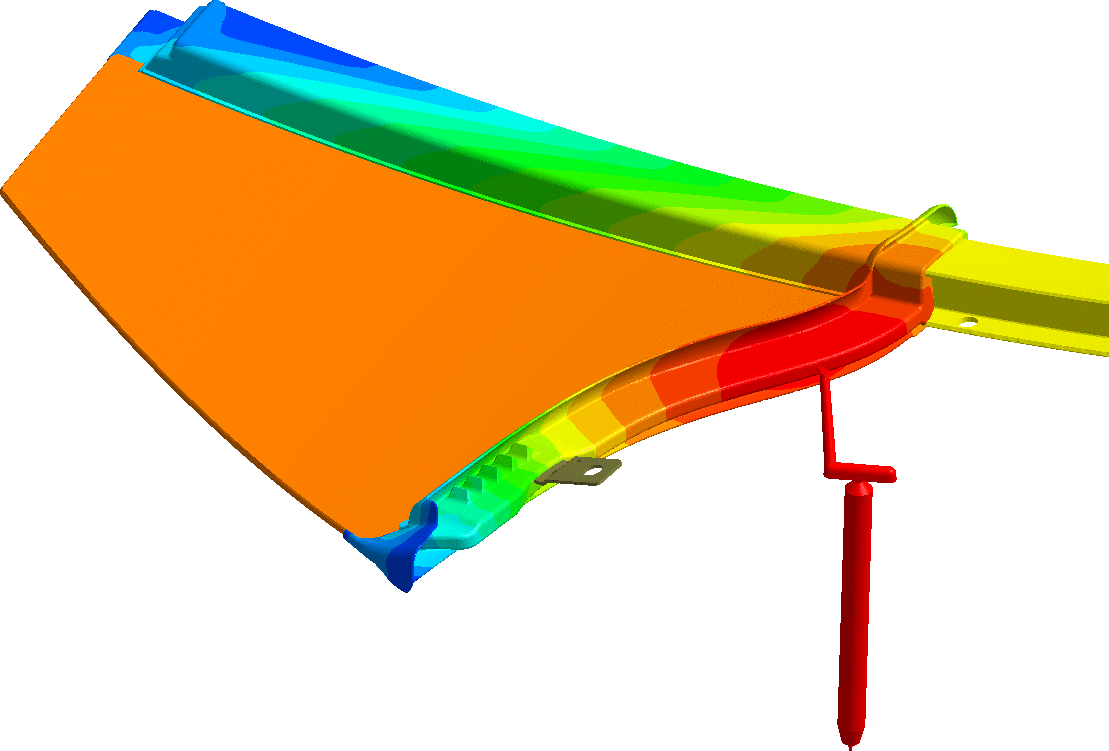

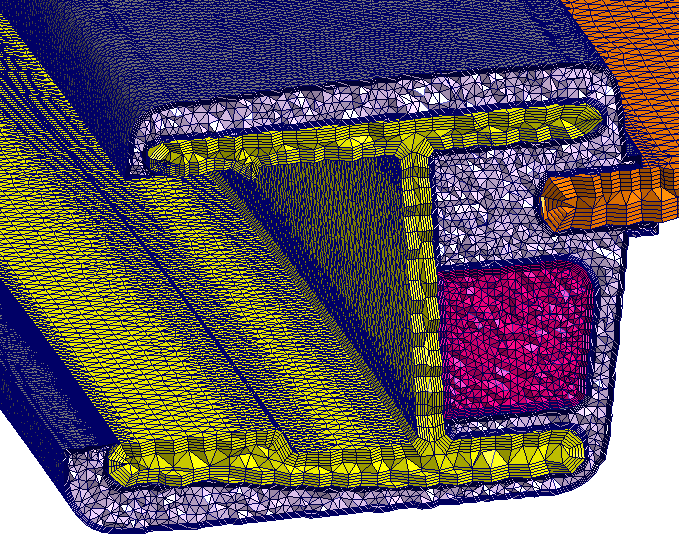

本案例產品為汽車窗戶的包邊件,包含三個嵌件:透明玻璃、玻璃滑道 (GRC)及小的鋁嵌件。玻璃滑道的變形造成產品無法滿足間隙面差的要求,進而導致組裝困難。Dura Automotive工程師利用Moldex3D找出變形的主因,由於PVC厚壁和GRC接觸,導致產品功能問題。Dura Automotive工程師於是利用ABS嵌件來減少產品厚度與變形,同時保有強度。透過Moldex3D模擬工具輔助,Dura Automotive 能有效優化產品設計,進而改善翹曲,順利進行產品組裝。

挑戰

挑戰

- 翹曲導致組裝困難

- 凹痕

- 縮短冷卻時間

解決方案

解決方案

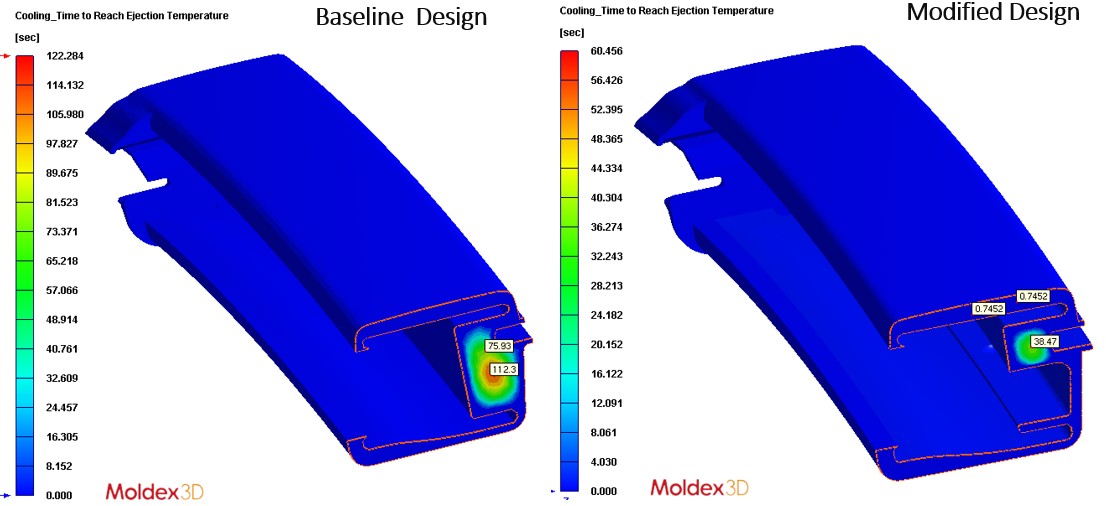

Dura Automotive利用Moldex3D檢視造成產品變形的原因。根據模擬的結果顯示,共有幾個原因導致玻璃滑道變形: 1) PVC壁面接觸GRC; 2) 積熱導致高收縮; 3) 體積收縮不均; 4) 冷卻不足。Dura使用Moldex3D驗證產品設計變更方案,發現將ABS嵌件放在肉厚處不但不會減弱產品強度,同時能減少GRC厚度近85%。Moldex3D協助Dura Automotive找出影響變形的原因,並且驗證優化後的方案是否能有效降低翹曲、凹痕及優化成型週期。

效益

效益

- 改善流動平衡

- 降低X方向變形量80%,滿足間隙面差需求,順利進行組裝

- 消除凹痕

- 縮短冷卻時間66%

- 縮短開發週期

使用產品(模組)

使用產品(模組)

- Moldex3D Advanced解決方案

– 流動分析模組 Flow

– 保壓分析模組 Pack

– 冷卻分析模組 Cool

– 翹曲分析模組 Warp

– Designer BLM

– 黏彈性分析模組 Viscoelasticity

得獎團隊

得獎團隊

I`m really Happy for got this award, Thanks to Moldex3D Team for conduct these Awards…