作品大綱

作品大綱

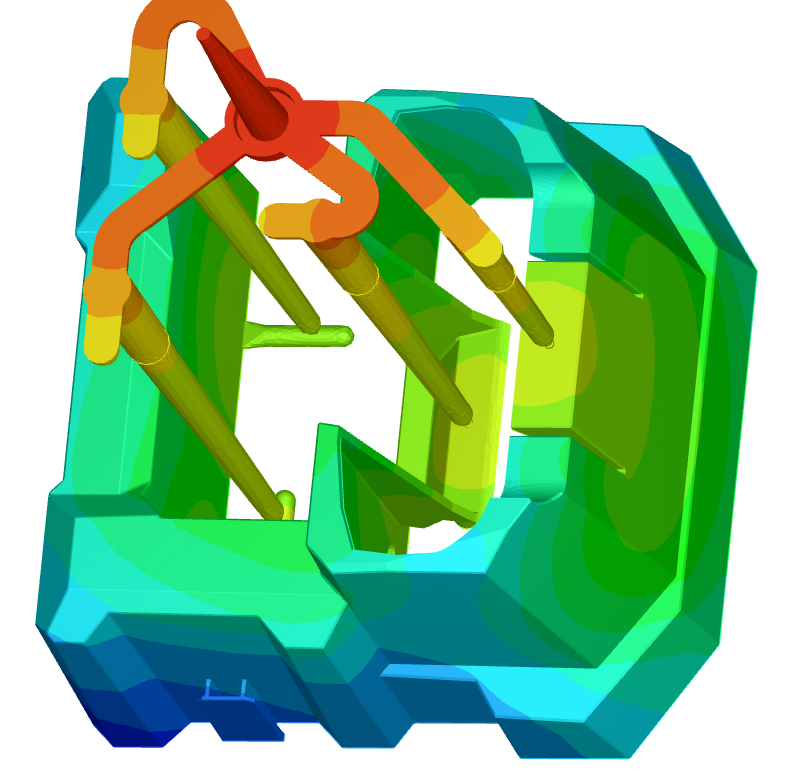

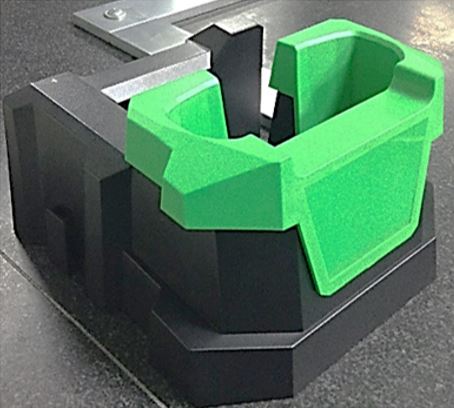

傳統模具製作的冷卻水路,大多使用鑽孔方式,較深處使用隔板式/噴泉式或螺旋式等,但往往因產品結構複雜而不容易置入,如果積熱區域較大冷卻時間也會延長,過大的公、母模溫差易造成產品翹曲。宗瑋工業團隊在製造前透過Moldex3D模擬異型水路模具的建立,成功解決此電源檢驗座產品翹曲變形的問題,並降低成型週期,找到優良的設計。本案例改善翹曲變形49%,提升生產效率25%。

挑戰

挑戰

- 組裝件因干涉導致組裝不易

- 改善產品翹曲問題達到順利量產

解決方案

解決方案

透過Moldex3D冷卻分析,掌握公模與母模溫度分佈不均勻的問題,部件B因公母模的溫差47℃,導致B部件區域局部內凹,造成與A件C件組裝干涉與鬆脫問題。透過異型水路的技術。變更水路配置,縮小公母模的溫度差異同時改善翹曲量值,以提供正確的設計方案給3D金屬打印進行模具加工。最終翹曲變形改善49%,並減少25%的成型週期。

效益

效益

- 有效控制產品尺寸,改善組裝產品干涉間隙與鬆脫的問題

- 冷卻時間縮短25%,增加1/4產能

- 產品翹曲改善30-40%

使用產品(模組)

使用產品(模組)

- Moldex3D Advanced 解決方案

– 流動分析模組 Flow

– 保壓分析模組 Pack

– 冷卻分析模組 Cool

– 翹曲分析模組 Warp

– Designer BLM

– 3D實體水路分析

得獎團隊

得獎團隊

3D金屬列印應可更廣泛的運用在模具上,可以更容易解決許多塑膠成型上的問題。