學生組 特別獎

![]()

作品名稱: 藉由實驗或 Moldex3D 模擬驗證冷卻效果

學校: Budapest University of Technology and Economics

團隊成員: Anna Szuchács, József Gábor Kovács, Béla Zink

作品大綱

作品大綱

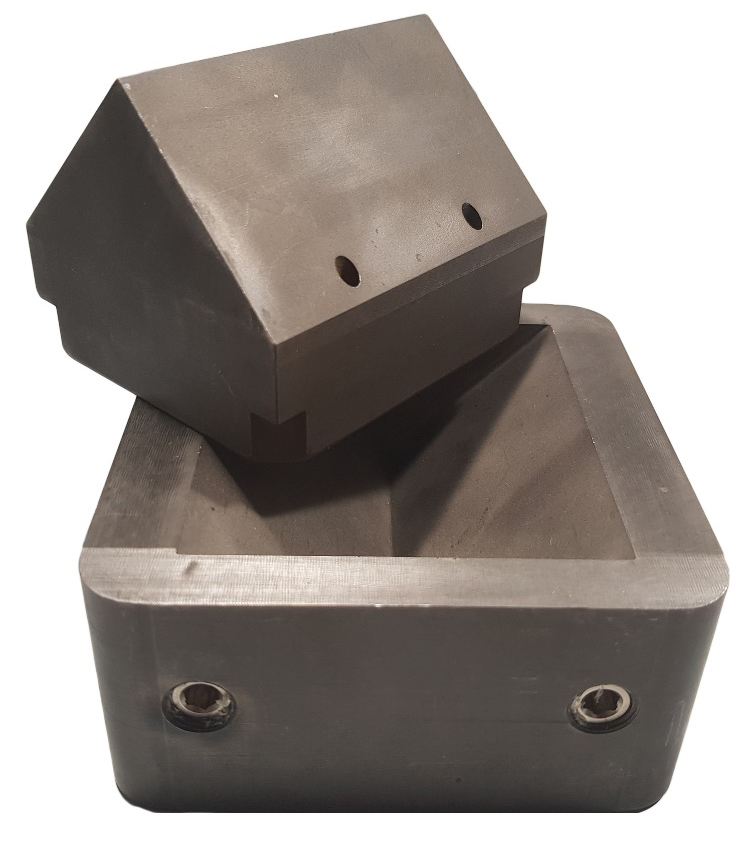

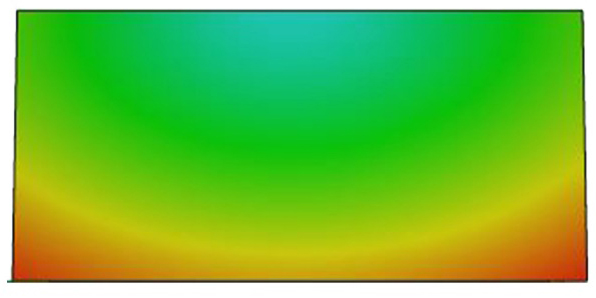

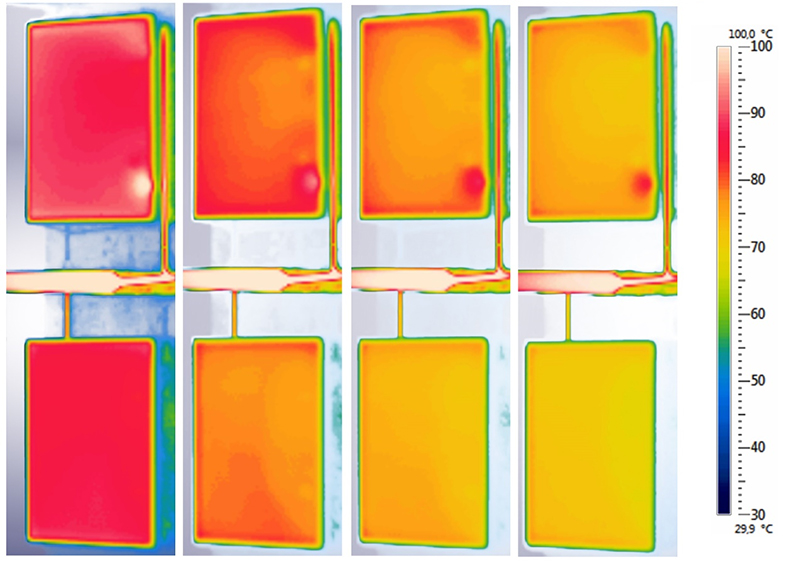

射出成型中,品質不佳的冷卻系統會導致溫度分布不均,造成冷卻時間延長,以及翹曲增加;有銳角的冷卻水路更會提高應用上的難度。冷卻水路的優化,過去需要耗費大量的資金和時間;但在導入Moldex3D後即可大幅改善這些問題、縮短優化流程,以及減少使用的資源。在本專案中,BME團隊提出運用智慧成型簡化作業的想法,並說明可藉由冷卻最佳化製程節省的時間。該團隊試驗三種分別以傳統方法及 Moldex3D 打造冷卻水路的模具嵌件。經過試驗後,順利選出最適合的最佳冷卻水路設計,從而縮短週期時間並減少翹曲。

挑戰

挑戰

- 使用傳統的冷卻水路形狀時,車頂零件難以在適當範圍內完成冷卻

- 冷卻不當時,冷卻時間會變長,連帶導致生產成本上升

- 冷卻不均勻會導致較大的翹曲

- 傳統方式的冷卻最佳化需要耗費大量資源

解決方案

解決方案

研究人員試驗了 3 種傳統及異型的冷卻水路配置,並採用單一或多種材料製造。Moldex3D 能加快冷卻最佳化的速度、簡化作業,並減少使用的資源。由於能在製程期間看見模穴的內部,我們得以檢驗溫度分布及冷卻效率。使用異型冷卻水路時,我們能均勻地進行冷卻、縮短週期時間,以及減少翹曲。

效益

效益

- 冷卻最佳化時間縮短 80%

- 材料用量從 5 kg 減為 0 kg

- 減少能源用量

- 翹曲減少 30%

- 冷卻時間縮短 18%

使用產品(模組)

使用產品(模組)

得獎團隊

得獎團隊

我之所以選擇模擬做為未來發展方向是因為這恰巧是我的興趣。各位的讚賞將是我的無價之寶和動力來源。