- 客戶:Acer

- 地區:台灣

- 產業:電子

- 解決方案: Moldex3D eDesign / 專家分析模組

(來源: https://www.acer-group.com)

大綱

輕薄的平板電腦產品是當前趨勢,而添加玻璃纖維的塑料(PC+GF)及適當的產品設計,能夠使產品保有所需的剛性。大多數的平板電腦產品是以模內轉印(In-mold Roller, IMR)製程進行外觀裝飾。但IMR製程容易產生沖墨和應力痕等產品瑕疵,因此Acer以利用Moldex3D專家分析模組的實驗設計法(DOE)檢驗IMR製程的問題,並藉此優化製程條件和設計。

挑戰

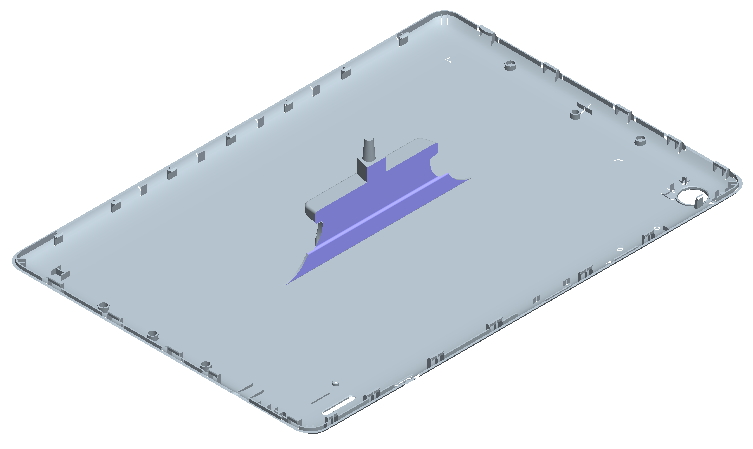

- 薄件平板電腦產品後蓋有沖墨現象 (圖一)

- 澆口附近有明顯的應力痕

- 產品厚度不能超過0.8mm

圖一 平板電腦產品後蓋有沖墨現象

圖一 平板電腦產品後蓋有沖墨現象

解決方案

以Moldex3D實驗設計法找出最佳澆口設計和製程

效益

- 成功優化澆口設計,降低剪切應力,解決沖墨問題

- 產品肉厚減少48%

- 產品重量減輕40%

案例研究

本案例的超薄平板電腦原始產品,在澆口位置(圖二)有局部沖墨現象,本案例目的即解決此問題。Acer並透過Moldex3D發現產品有高剪切應力(圖三)。

圖二 原始澆口設計

圖二 原始澆口設計

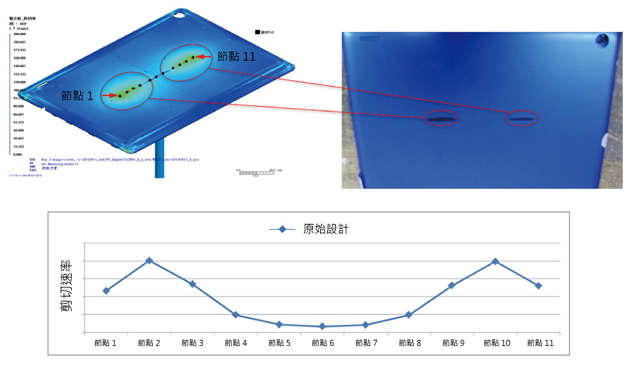

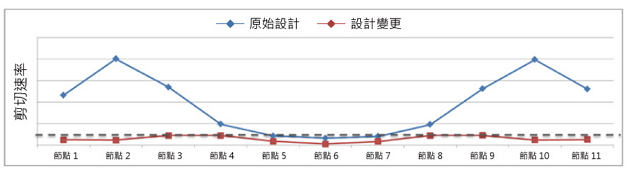

Acer在產品澆口位置設置11個感應節點(圖三),接著以Moldex3D流動分析功能,檢測每個節點上的剪切速率,並將分析結果與實驗結果相比較,發現產品瑕疵位置的剪切速率較高。因此後續可根據剪切速率分析結果來修正沖墨問題。

圖三 原始設計在充填階段的剪切速率分析結果

圖三 原始設計在充填階段的剪切速率分析結果

為了降低澆口到模穴的剪切應力,Acer首先設計了7個不同位置和尺寸的澆口,並進行Moldex3D流動分析。在比較剪切速率結果之後,從中選出4個較優化的設計。

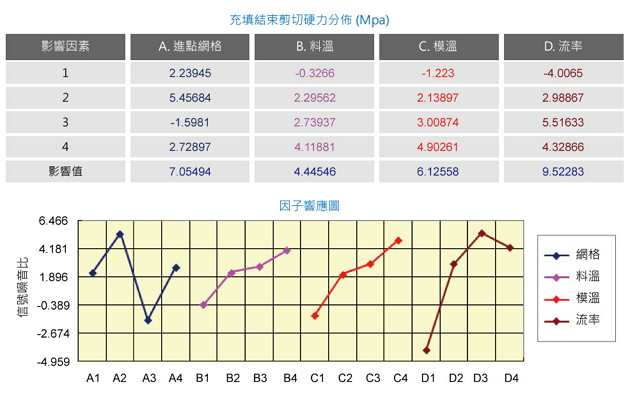

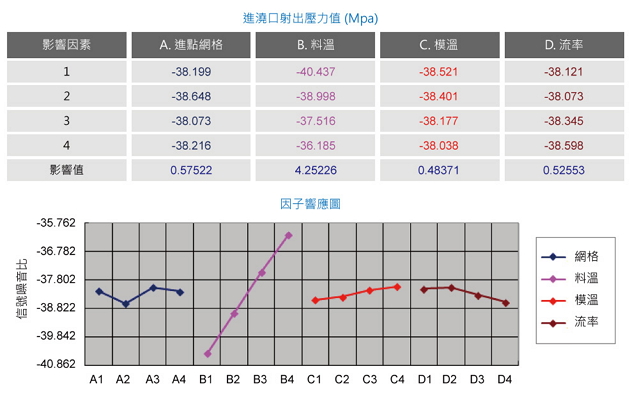

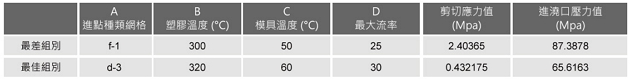

接著以Moldex3D DOE分析4個優化設計的網格和澆口型態,將「剪切應力分佈」及「進澆口射出壓力值」兩項品質因數設定為望小特性。根據田口方法找出四項控制因數和四項水準,分析信號雜訊比(S/N Ratio)(表一)。

表一 品質因數和控制因數的DOE分析結果

表一 品質因數和控制因數的DOE分析結果

根據圖四和圖五的分析結果,信號雜訊比顯示了料溫和流率是影響沖墨現象的主要控制因數。

圖四 充填階段的剪切應力分佈之信號雜訊比

圖四 充填階段的剪切應力分佈之信號雜訊比

圖五 充填階段的進澆口射出壓力值之信號雜訊比

圖五 充填階段的進澆口射出壓力值之信號雜訊比

Moldex3D專家分析模組也提供了最優化的製程條件(圖六)。比較最差和最佳組別後,Acer發現最差組別在澆口邊緣的剪切速率曲線明顯較陡,最佳組別的曲線則相當平緩(圖七)。Acer再根據此分析結果變更澆口設計、重新製造產品,成功解決了沖墨問題(圖八)。

圖六 最佳和最差組別比較

圖六 最佳和最差組別比較

圖七 最佳及最差組別的剪切速率曲線

圖七 最佳及最差組別的剪切速率曲線

圖八 優化後的產品,沖墨問題大幅改善

圖八 優化後的產品,沖墨問題大幅改善

結果

Moldex3D所提供的虛擬試模功能,可幫助Acer在短時間內迅速找出最佳模具設計,並使以往認定會產出失敗產品的製程,也能製造出合格的產品。原始的平板電腦下蓋肉厚1.3~1.55mm,優化至0.8~0.95mm後,產品重量可減輕24%~40%;產品厚度則減薄了26.9%~48.4%。此成果為Acer帶來了直觀的經濟效益,也提升了產業競爭力。