- 客戶: LMT Mercer Group, Inc.

- 國家:美國

- 產業:消費性產品產業

- 解決方案: Moldex3D eDesign

大綱

本案例的燈具產品由兩個組件構成,原料相同且生產自同一個模具。然而由於兩個組件的尺寸差異,產生流動不平衡情形。此外透過Moldex3D,也偵測出鎖模力噸數有瞬間暴增的現象,因此LMT利用Moldex3D模流分析軟體,進行流道、澆口和冷卻系統的優化,成功改善流動不平衡和鎖模力暴增問題,同時也縮短了冷卻時間、改善冷卻效率和產品平整度問題,進而節省可觀的時間和成本。

挑戰

- 必須讓兩個組件同時完成充填

- 須注意流道、澆口和水路系統的配置,不會導致過多的翹曲

解決方案

Moldex3D提供充填、保壓、冷卻和翹曲的分析功能,可幫助LMT進行流道、澆口和冷卻系統的設計變更,以事先改善充填時間、成型週期、冷卻效率和產品平整度問題。

效益

- 成功將保壓階段結束時所需的鎖模力由225噸降低至175噸,以節省成本

- 成功使兩個組件都在1.28秒時充填完成(原始設計中,大小組件的充填完成時間分別為1.28秒和1.07秒)

- 縮短11.99%的冷卻時間,冷卻效率差距並由25.452%縮短為13.759%

- 較小組件的平整度改善2.56%,較大組件改善6.18%

- 省下USD$11,500的開模和打樣成本

案例研究

本案例目的是在模具製造前,就可透過優化流道和澆口設計,使得製造產品可以不需尺寸過大的射出機。同時也希望能藉此縮短成型週期,將產品平整度控制在可接受範圍內,減少修模和抽樣成本、打樣成本。

LMT使用Moldex3D eDesign建造兩個不同模穴的組件網格;其中較小的組件是LED板座,較大的組件則是光源反射板。LMT並透過Moldex3D流動波前分析來偵測流動不平衡情形,以及預測鎖模力、最長冷卻時間、無謂的多餘水路設計及Y軸位移等。

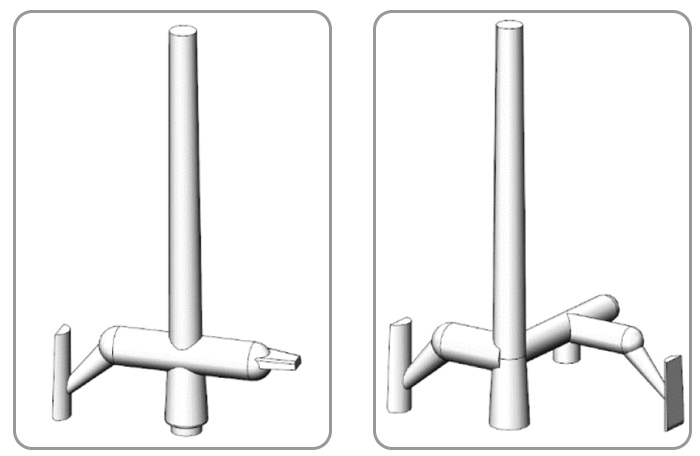

LMT根據模擬結果所作的澆口與流道變更如圖一及圖二所示。

圖一 原始設計中,小組件使用側邊澆口,大組件使用跳躍式澆口(左);設計變更後,大組件仍使用跳躍式澆口,

圖一 原始設計中,小組件使用側邊澆口,大組件使用跳躍式澆口(左);設計變更後,大組件仍使用跳躍式澆口,

小組件則改為延伸的跳躍式交口(右)

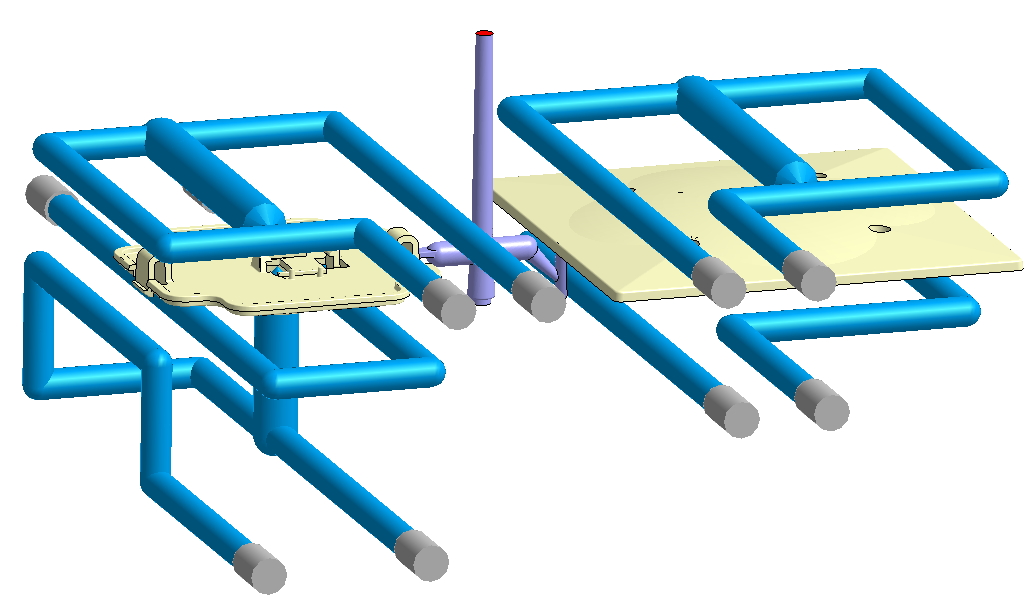

圖二 左圖為原始設計;右圖的設計變更將大組件部分原本相連的環狀冷卻水路分開,並在大組件下方多增加一條水路

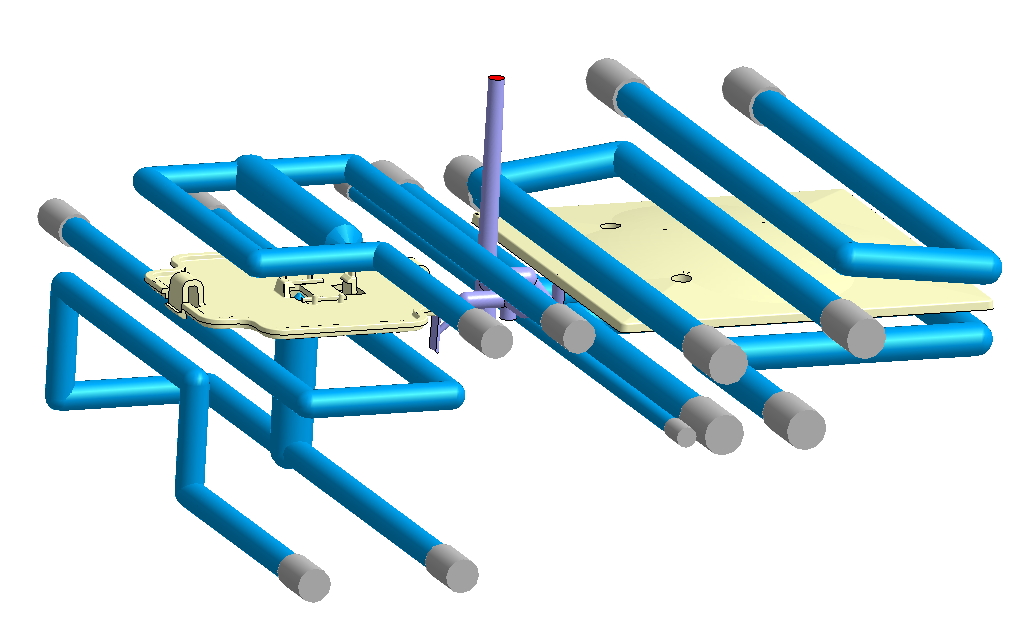

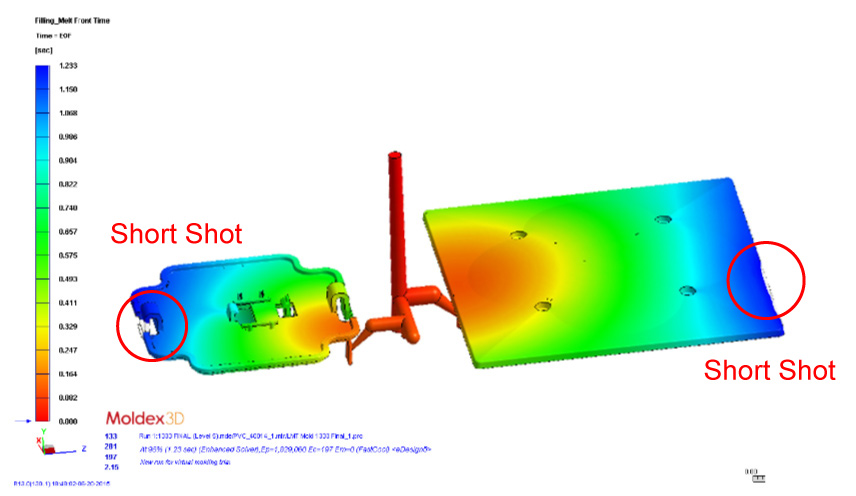

根據Moldex3D的模擬結果,在原始設計中,小組件充填時間比大組件還要短。設計變更將小組件的流動路徑加長,使小組件的充填時間可以拉到與大組件相同(圖三)。

圖三 原始設計流動波前74%(上圖)與設計變更流動波前96%(下圖)的比較,可看出兩個模穴流動不平衡的情況已解決

圖三 原始設計流動波前74%(上圖)與設計變更流動波前96%(下圖)的比較,可看出兩個模穴流動不平衡的情況已解決

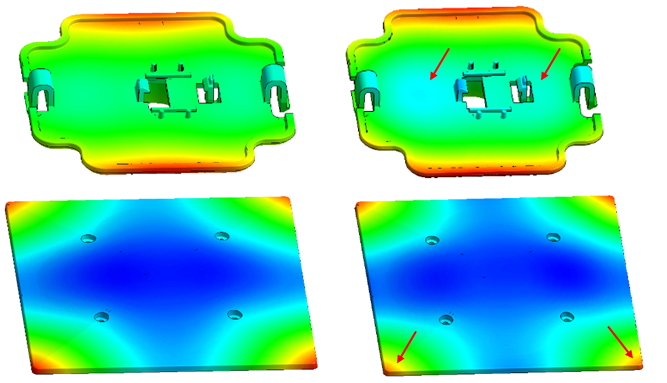

除此之外,透過優化冷卻水路系統,使最長冷卻時間由原本的21.009秒減少為18.489秒,縮短了成型週期。最後,代表塌陷情形的Y軸位移也獲得改善,原始設計中,大小組件的最大位移量分別為0.6985mm和0.1981mm;設計變更後,大小組件的位移量分別為0.6985mm和0.1930mm。

圖四 大小組件的Y軸位移分析結果顯示,原始設計(左)的位移量比設計變更(右)還要大

圖四 大小組件的Y軸位移分析結果顯示,原始設計(左)的位移量比設計變更(右)還要大

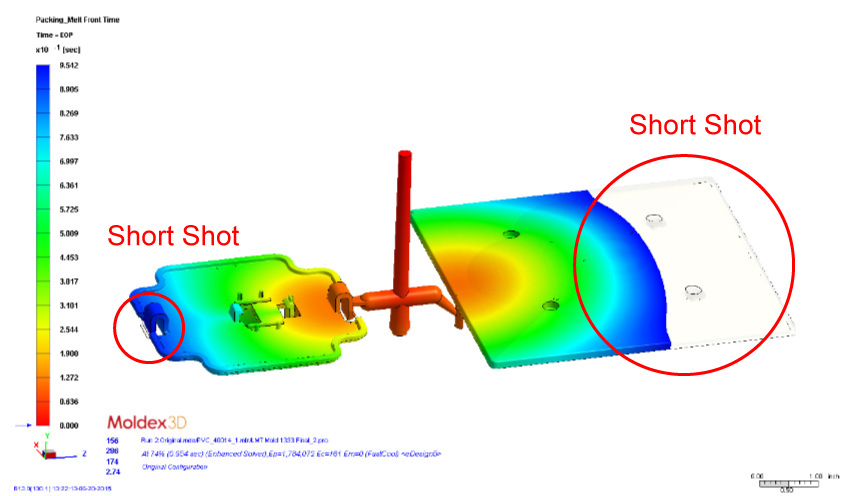

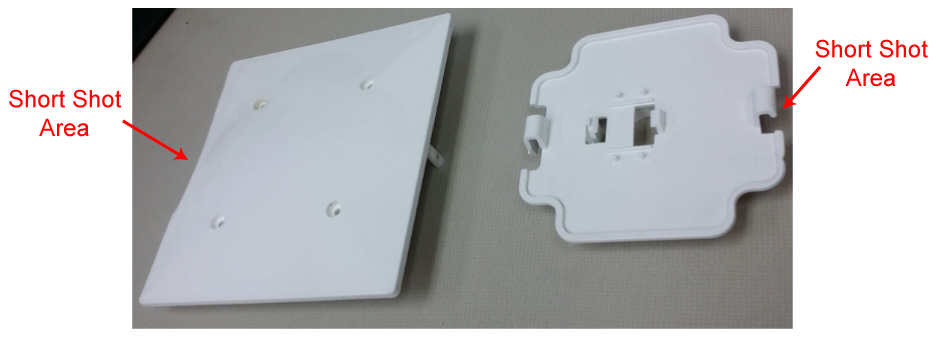

設計變更的結果,也獲得實際試模的驗證。製程工程師根據Moldex3D的分析找出最佳製程條件,並實際射出充填結束前的組件,觀察短射結果。由圖五可看出,實際射出的結果與模擬結果相符。

圖五 實際射出設計變更後的組件,發現大小組件的短射情形與圖三的模擬結果一致

圖五 實際射出設計變更後的組件,發現大小組件的短射情形與圖三的模擬結果一致

結果

本案例同時達到減少生產成本和改善產品品質的雙重目的,在製模前就完成澆口、流道和冷卻系統的優化。透過Moldex3D,使用者能夠輕易地進行多種設計變更,並且快速進行測試、找到最佳設計,而實際射出結果也與模擬結果高度相符,讓使用者不必浪費昂貴的製造和修模成本,並使產品上市時間和打樣流程可以更順暢,進而節省可觀的時間和成本。