- 客戶: Plazology

- 國家: 英國

- 產業: 顧問諮詢

- 解決方案: Moldex3D eDesign

本文改寫自2014年10月號Injection World magazine,©Applied Market Information Ltd. 2014。

大綱

要生產出高品質且一致性高的塑膠射出產品,優良的產品設計、模具設計、優化成型參數及使用正確的材料都是不可或缺的因素。上述四項因素若有任何變動,都會對成型後的產品造成巨大影響。工程師若對模具內高分子聚合物行為的了解不足,往往就會忽略材料的重要性,而在製程中只針對產品尺寸進行調整。這些參數即便在製程中只有微小的變化,就可能使得產品尺寸出現瑕疵而無法達到客戶要求的規格,而必須不斷進行試誤。這樣的過程不但耗工、浪費成本且效率低落,更會導致企業難以適應現代快速變遷的產業結構。

英國頂尖射出成型產業顧問公司Plazology在模流分析技術上有了很大的進展,現在已有辦法準確預測產品在模內及成型後的現象。「以往客戶大都希望在大量生產之前先製造樣品,然而這個方式既耗時又消耗成本。」Plazology專案工程師Jasmin Wong指出,模流分析技術可幫助他們找出利於成型的正確產品設計,以及最優化的冷卻水路及澆口位置,「這點使得我們信心大增!」

Plazology選擇使用Moldex3D,是因為Moldex3D能幫助他們提高產品設計效率及顧客滿意度。Jasmin強調,Moldex3D使Plazology在做決策時能夠更肯定明確,「我們不只在模具實際製造前借助Moldex3D進行全面性分析,還能利用它排除目前生產品質上的疑難雜症。部分客戶的模具製造商較缺乏模擬技術管道,現在已可以利用Moldex3D找出最優化的模具設計和冷卻水路配置,並縮短成型週期。」

挑戰

- 翹曲變形

- 真圓度

解決方案

利用Moldex3D DOE模組找出最優化的製程設定,以改善翹曲和線性收縮。

案例研究

以下案例研究中將介紹Plazology如何利用Moldex3D射出成型模擬分析軟體獲得最佳的製程設定。

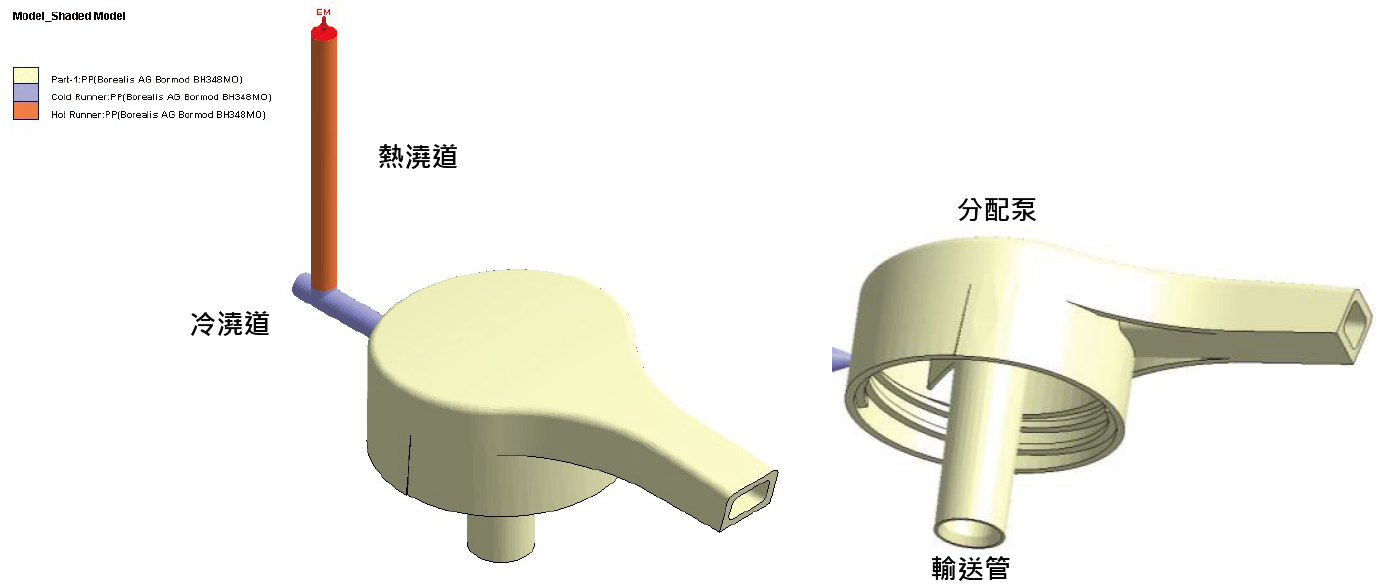

圖一 本案例中壓頭的CAD模型

圖一 本案例中壓頭的CAD模型

圖一是洗手乳瓶壓頭的CAD模型。在本案例中,最主要的難題在於模型的翹曲和輸送管的同心軸問題,而這些將影響到壓頭的功能和與瓶身的密合度。由於該產品能忍受的誤差值極小,因此為了將翹曲和同心軸控制到最小,就必須先獲取最佳製程條件的資訊。

Plazology首先進行原始設計的充填、保壓、冷卻和翹曲分析,以確認產品沒有短射或遲滯等充填問題,接著便開始進行實驗設計法 (Design of Experiment, DOE)。由於翹曲和真圓度是兩個主要須克服的難題,因此將兩者設定為DOE中的品質(目標)因子。DOE中的控制因子則選擇熔膠溫度、保壓壓力、冷卻時間和充填時間等四項會影響翹曲和真圓度的條件。接下來便開始規畫L9田口直交表。(註:田口實驗設計法假設各項因子之間並無顯著交互作用,但此假設未必符合實際狀況。本案例研究會選擇使用田口方法,是為了在較短的模擬時間內找出各項因子和反應之間的關聯性。)

表一為此案例中規畫的L9田口直交表。

| No. | 控制因子 | Level 1 (低) | Level 2 (原始設計) | Level 3 (高) |

| 1 | 熔膠溫度 (°C) | 225 | 235 | 245 |

| 2 | 保壓壓力 (MPa) | 9 | 12 | 15 |

| 3 | 冷卻時間 (秒) | 8 | 10.6 | 12 |

| 4 | 充填時間 (秒) | 0.1 | 0.2 | 0.3 |

表一 L9田口直交表

表二為以L9田口直交表做出的9個專案製程設定。Moldex3D DOE接著根據使用者需求的規格,將節點之間的翹曲量和線性收縮調整到最小,以利測量真圓度。本文稍後會加以說明)進行數學運算,找出最優化的專案(即專案10)。

| 專案編號 | 熔膠溫度 (°C) | 保壓壓力 (MPa) | 冷卻時間 (秒) | 充填時間 (秒) |

| 1 | 225 | 9 | 8 | 0.1 |

| 2 | 225 | 12 | 10.6 | 0.2 |

| 3 | 225 | 15 | 12 | 0.3 |

| 4 | 235 | 9 | 10.6 | 0.3 |

| 5 | 235 | 12 | 12 | 0.1 |

| 6 | 235 | 15 | 8 | 0.2 |

| 7 | 245 | 9 | 12 | 0.2 |

| 8 | 245 | 12 | 8 | 0.3 |

| 9 | 245 | 15 | 10.6 | 0.1 |

| 10 | 225 | 15 | 12 | 0.1 |

註:本文結論將針對專案10(最優化專案)作進一步說明

表二 L9田口直交表做出的9個專案製程設定

翹曲(總位移量-mm)

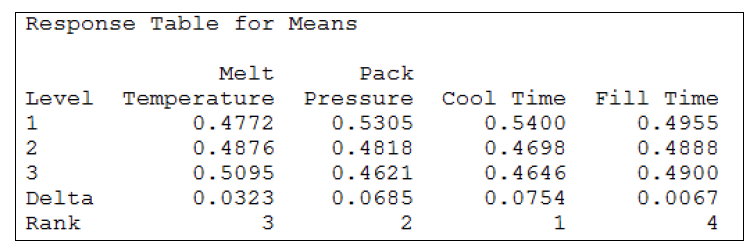

圖二呈現的是以上九個專案的主要翹曲分析結果。

圖二 產品翹曲分析結果的主效應圖

圖二 產品翹曲分析結果的主效應圖

從圖二可看出,增加保壓壓力和冷卻時間,可減少翹曲量。若提高熔膠溫度,則會增加翹曲量。充填時間設定為0.2秒或0.3秒時,翹曲量比0.1秒略為輕微。由此可得知,若要達到較小的翹曲量,最佳的製程設定應為:熔膠溫度225°C、保壓壓力15MPa、冷卻時間12秒、充填時間0.3秒。

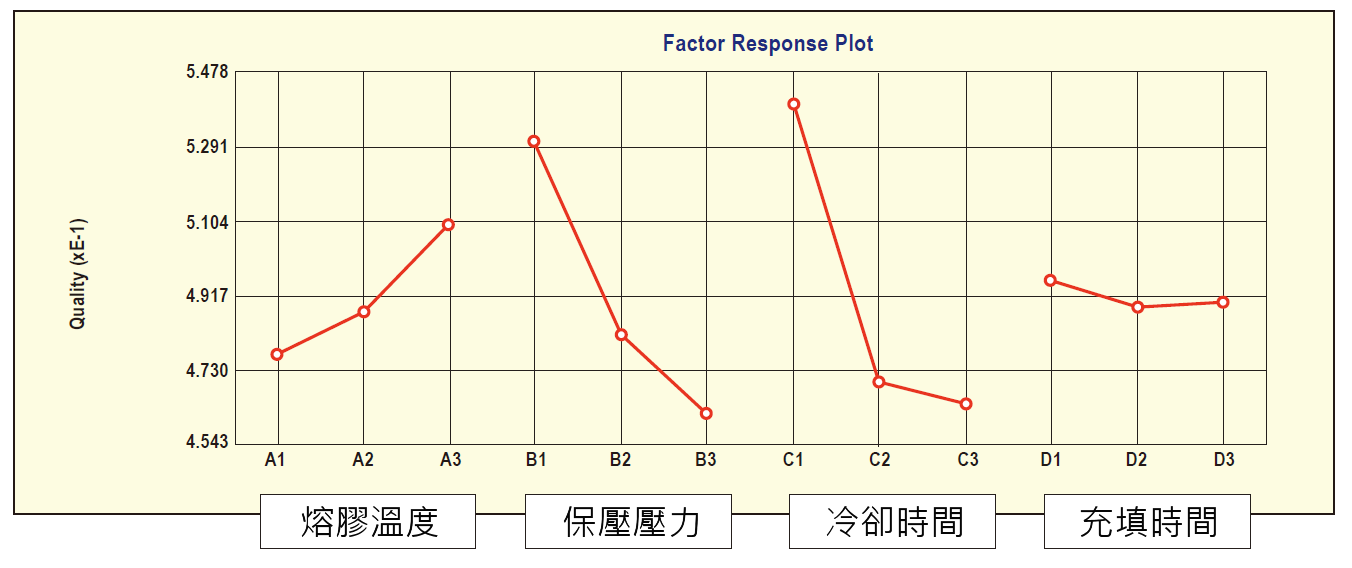

Plazology 接下來根據Moldex3D的分析結果,以統計軟體Minitab 17找出四項控制因子中,何者對產品翹曲的影響最大。 從圖三可看出,對翹曲量的影響最大的是冷卻時間(Rank 1),其次依序是保壓壓力(Rank 2)、熔膠溫度(Rank 3)和充填時間(Rank 4)。

圖三 響應統計表(翹曲量)

圖三 響應統計表(翹曲量)

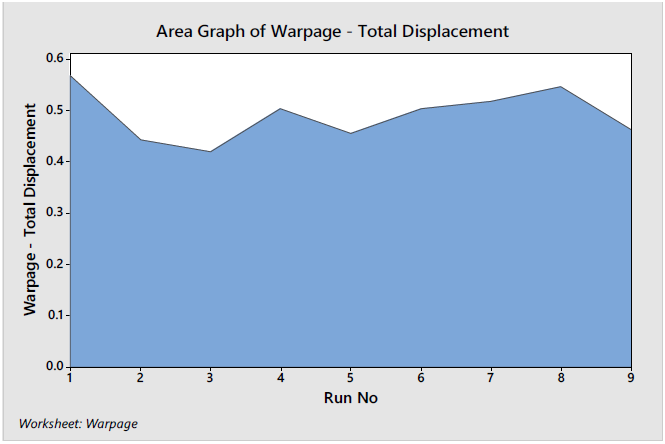

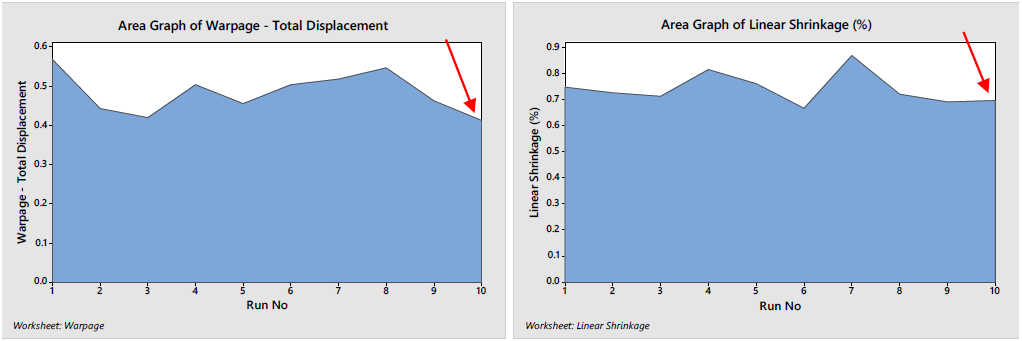

圖四是比較九個不同專案翹曲結果的區域圖,看起來專案3是其中翹曲程度最輕微的。

圖四 產品總翹曲量之區域圖

圖四 產品總翹曲量之區域圖

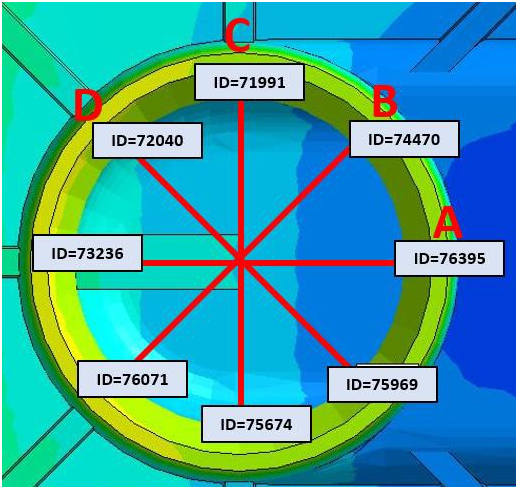

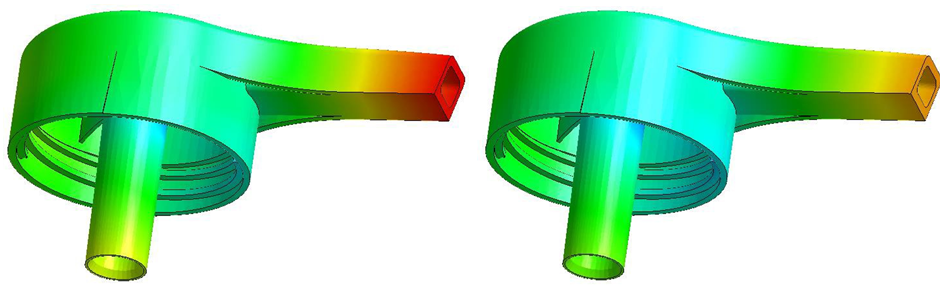

真圓度量測(節點之間的線性收縮-%)

不管是在現實生活或是模擬分析中,真圓度都不容易測量。在現實生活中,兩點間的距離可以用座標測量機(coordinate-measuring machine)測量而得;而在模擬分析中,不同節點之間的線性收縮,則可藉由Moldex3D測量出來(圖五)。首先找出八個不同的節點,並測量輸送管上分別通過A、B、C、D四點的直徑的線性收縮。線性收縮越小,則產品的真圓度越佳。

圖五 八個用於測量線性收縮的節點

圖五 八個用於測量線性收縮的節點

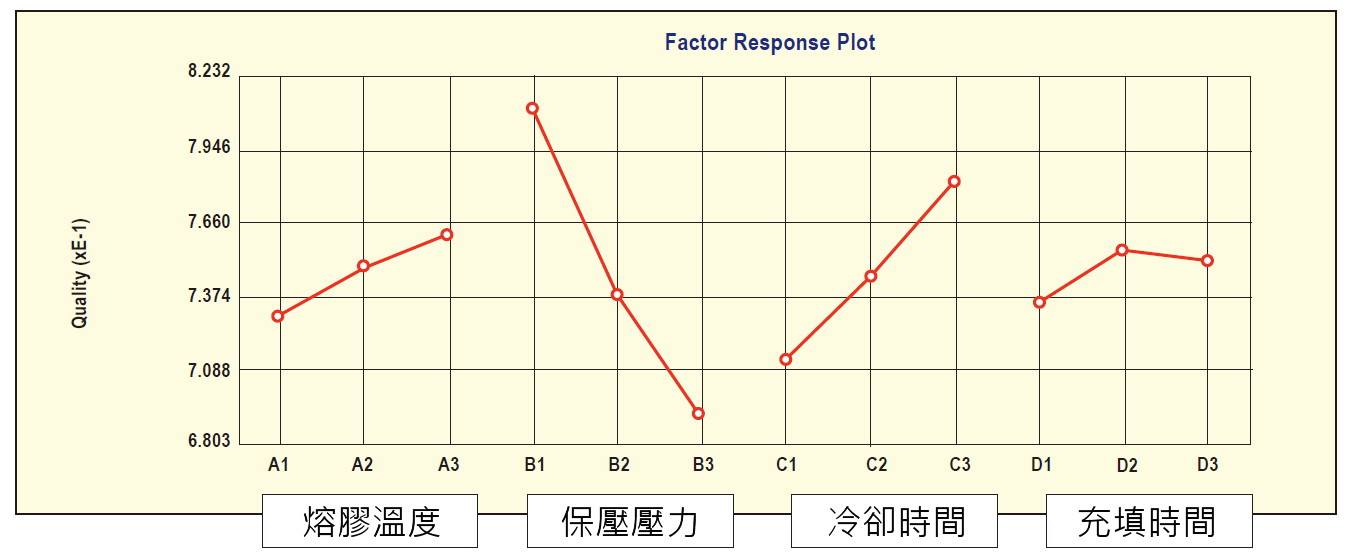

圖六呈現的是不同節點間線性收縮的主效應圖。

圖六 不同節點間線性收縮的主效應圖(真圓度測量)

圖六 不同節點間線性收縮的主效應圖(真圓度測量)

從圖六可觀察到,若要有較佳的真圓度(或較小的線性收縮),就需要較低的熔膠溫度、較短的冷卻和充填時間,以及較大的保壓壓力。因此最佳的製程設定應為:熔膠溫度225°C、保壓壓力15MPa、冷卻時間8秒、充填時間0.1秒。然而由於8秒的冷卻時間會導致較嚴重的翹曲(根據圖三的結果所示),此設定並不可行。

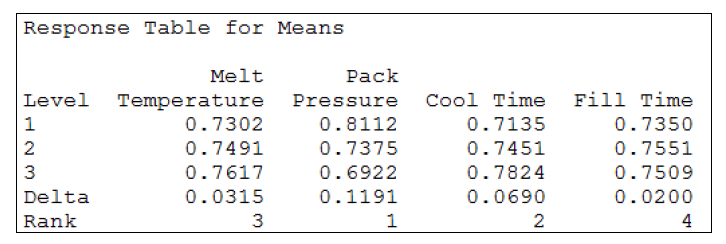

接著一樣使用Minitab來找出四項因素中,何者對線性收縮的影響最大。根據圖七的結果,保壓壓力是最大的影響因素,其次則依序是冷卻時間、熔膠溫度和充填時間。

由於8秒的冷卻時間會導致過高的翹曲量,因此必須在減少翹曲和線性收縮之間作取捨。前文提到保壓壓力比冷卻時間更容易影響線性收縮,故較合理的設定為:冷卻時間12秒、保壓壓力15MPa。

圖七 響應統計表(線性收縮)

圖七 響應統計表(線性收縮)

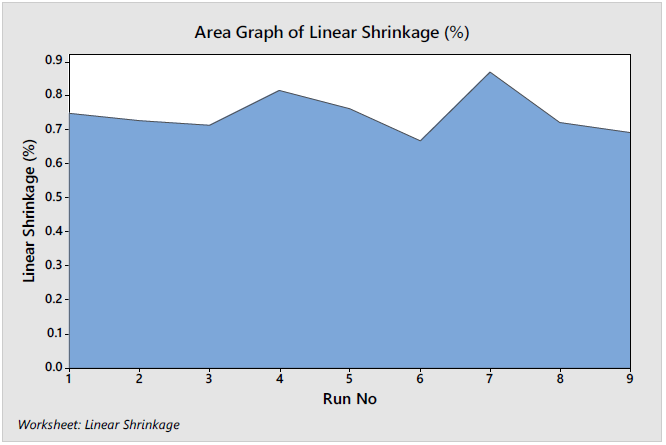

比較9個專案的線性收縮結果後(圖八),發現專案6的線性收縮最小。

圖八 節點間線性收縮之區域圖(真圓度測量)

圖八 節點間線性收縮之區域圖(真圓度測量)

效益

Moldex3D依據使用者所需求的規格,以數學運算找出最優化的專案(即專案10)。在此案例研究中,控制翹曲和線性收縮都同樣重要。根據以上的分析結果,要達到最低翹曲量,最佳製程設定是冷卻時間12秒、充填時間0.3秒;而另一方面,要達到最小的線性收縮,最佳製程設定則是冷卻時間8秒、充填時間0.1秒。最後Moldex3D在兩者之間取得折衷的製程設定:熔膠溫度225°C、保壓壓力15MPa、冷卻時間12秒、充填時間0.1秒。此設定即為最優化的專案。

如圖九的區域圖所示,和其他的九個專案相比,專案10(最優化專案)的翹曲量最小,同時線性收縮也相對較小。

圖九 最優化專案(專案10)

圖九 最優化專案(專案10)

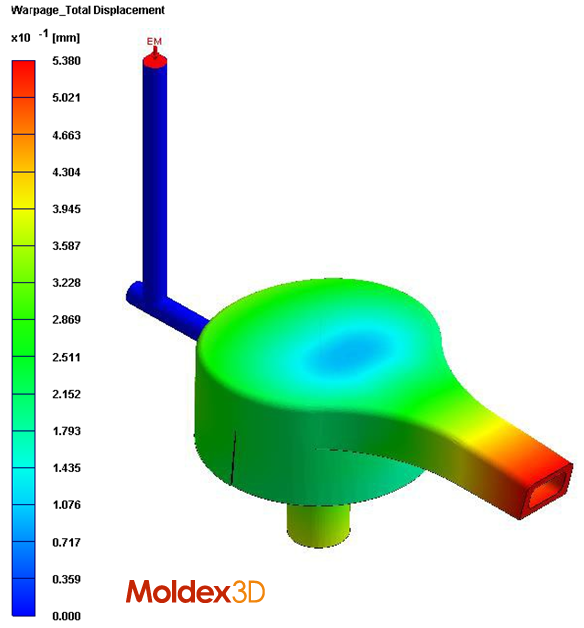

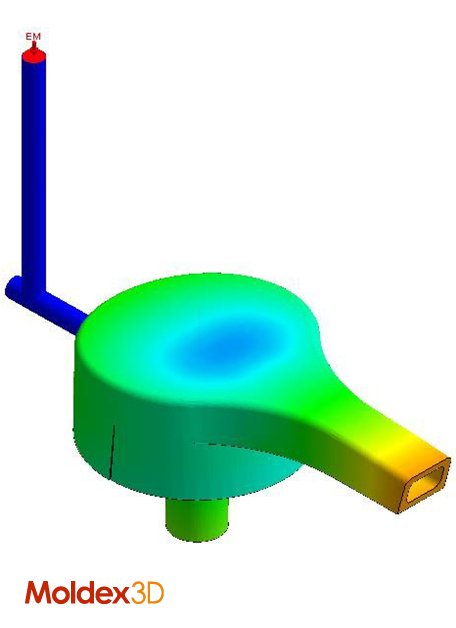

DOE模擬結果(圖十、圖十一)顯示,此產品翹曲和真圓度都已大幅改善。翹曲量約改善了20%至30%,同時線性收縮仍控制在約0.6%至0.7%。

進行DOE之前 以DOE找出的最優化專案(專案10)

圖十 翹曲(總位移量)的改善可明顯觀察出來

圖十一 輸送管的翹曲也明顯改善

圖十一 輸送管的翹曲也明顯改善

由此案例研究得知,模具設計和製造者應將這些模擬結果的數據視為相對的比較值,而非絕對的參考依據。原因是在實際成型過程中有許多的不可控制因素,是無法在模擬分析中呈現的。不過利用Moldex3D DOE,還是能夠幫助模具設計者初步判定各項控制因子中,何者是最關鍵的影響因素,以及這些因子和產品品質的關聯性。

「我們認為,Moldex3D為Plazology所提供精確可靠的模擬結果,已成為Plazology業務發展中不可或缺的基礎,」Jasmin說,「除此之外,Moldex3D也幫助我們的客戶能藉著更聰明的方法,使工作起來更順利、更有信心。」

|

Moldex3D讓我們在做決策時能夠更肯定明確。我們不只在模具實際製造前借助Moldex3D進行全面性分析,還能利用它排除目前生產品質上的疑難雜症。 Plazology專案工程師Jasmin Wong |

關於Jasmin Wong

Jasmin Wong現職英國Plazology專案工程師,近日獲得Moldex3D英國代理商S4innovation頒發Moldex3D分析師證書。Plazology專精於產品設計優化、射出成型模擬分析、模具設計、精密模具採購和管理,以及模具和製程驗證等領域,事業夥伴則包括了遍佈歐亞地區的塑膠龍頭企業。