客戶簡介

- 客戶:台達集團中達電子

- 產業:電子

- 解決方案:Moldex3D eDesign

- 國家:中國

大綱

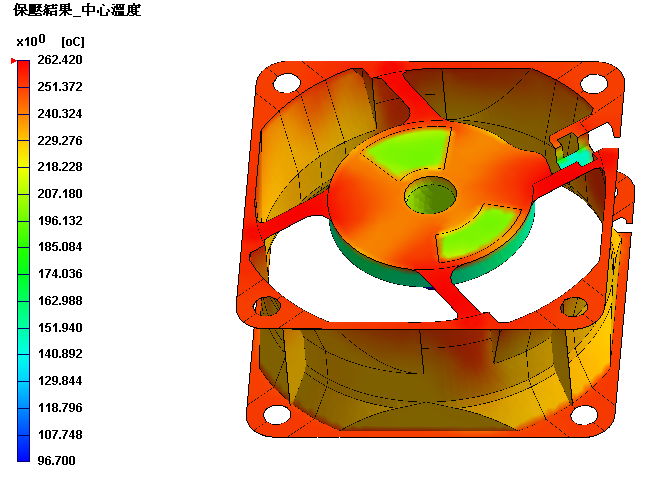

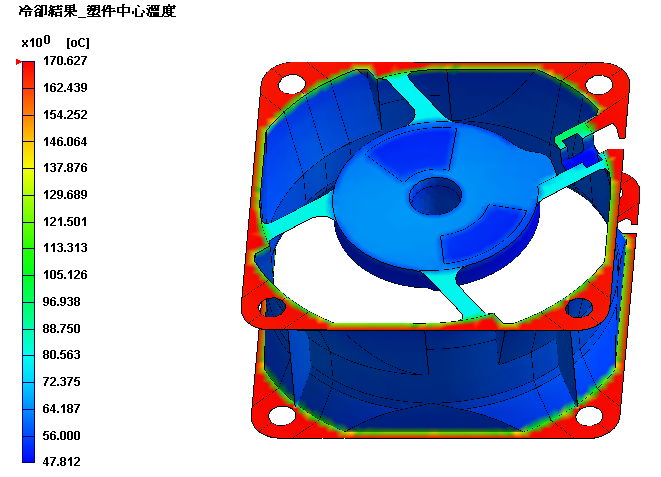

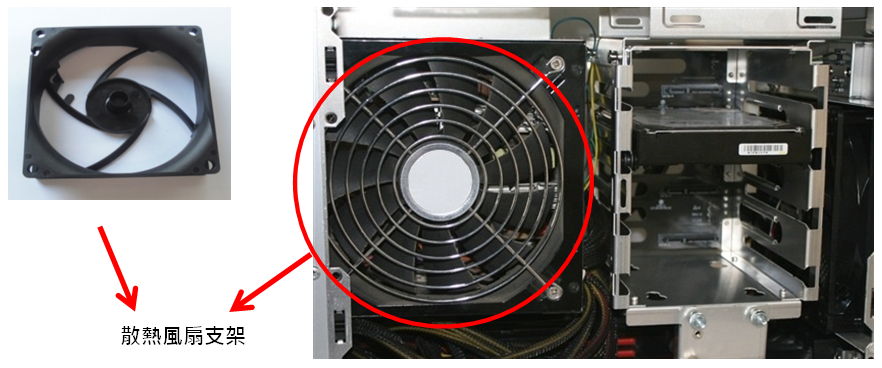

電腦在運算過程中會產生大量熱能,為了降低機體溫度,散熱模組已廣泛為業界所運用。台達集團作為全球電源管理與散熱方案的領導者,深耕此領域長達數十載,多年前就引進Moldex3D射出成型模擬技術,進行產品設計驗證及製程優化。本案例藉由Moldex3D多項精準分析,在散熱模組實際生產前,檢視電腦散熱風扇支架潛在問題,進而調整並優化成型條件,成功達到節約成本、提升產品品質之雙重目的。

圖一 本案例為電腦散熱模組中的散熱風扇支架

圖一 本案例為電腦散熱模組中的散熱風扇支架

挑戰

- 改善產品變形問題

- 降低產品不良率

- 縮短開模週期

解決方案

台達集團導入Moldex3D eDesign並藉由實際試模驗證,找出產品變形量最低的設計變更。

效益

- 變形量從原本3mm降至0.15mm

- 產品不良率自45%降到16%

- 開模週期縮短3天

案例研究

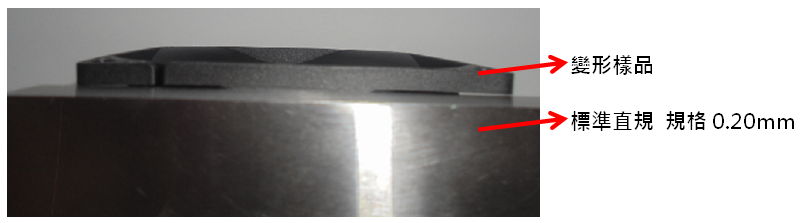

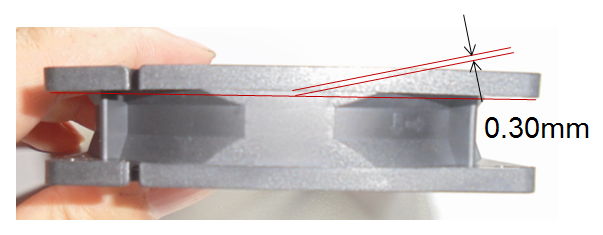

散熱模組中的風扇支架,負責固定並支撐散熱模組,其平面度對整個模組裝配影響甚鉅。本案例中,散熱風扇因收縮變形造成框角下塌,平面度超出標準規格,變形量達0.3mm。因此改善風扇支架的變形程度,使其平面度能符合要求規範,勢必為優化模組製程的首要任務。

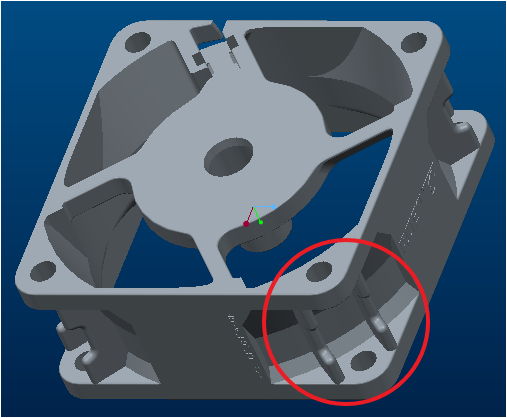

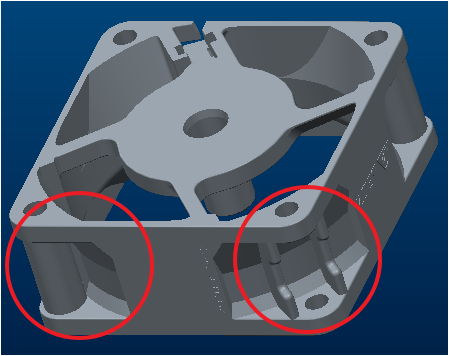

圖二 產品因收縮變形造成框角下塌,平面度超出標準規格

圖二 產品因收縮變形造成框角下塌,平面度超出標準規格

圖三 樣品變形量達0.3mm

圖三 樣品變形量達0.3mm

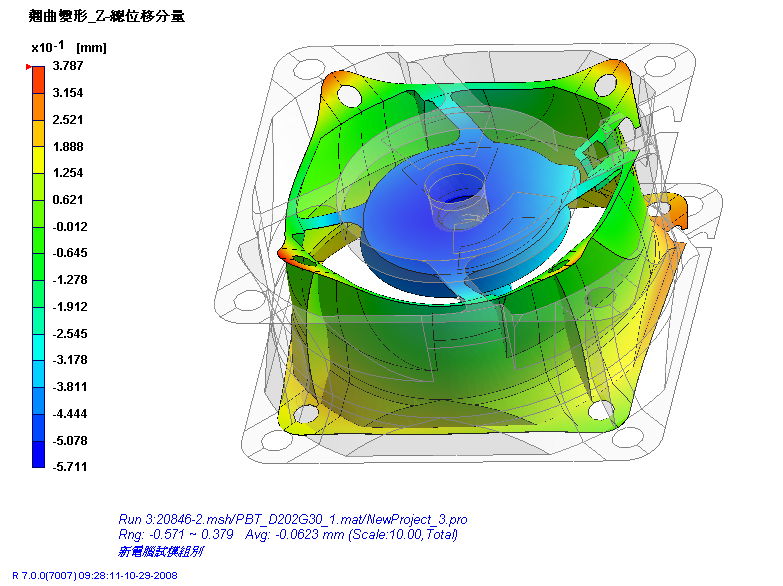

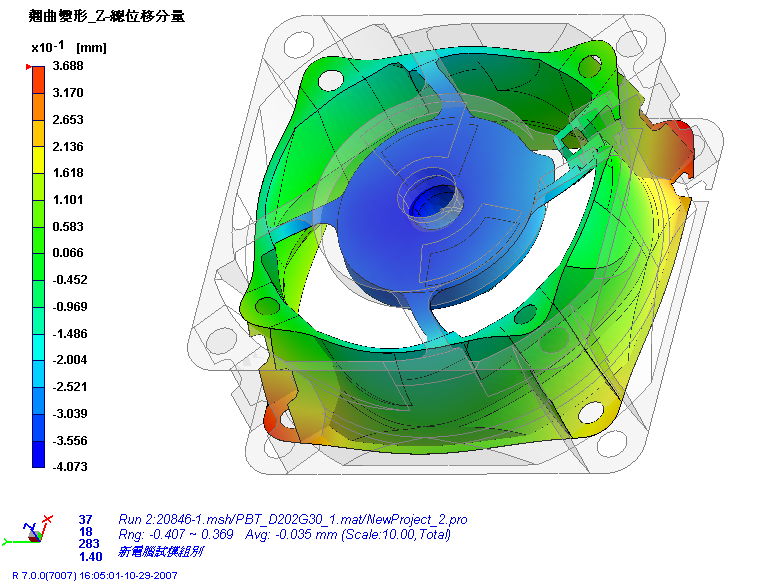

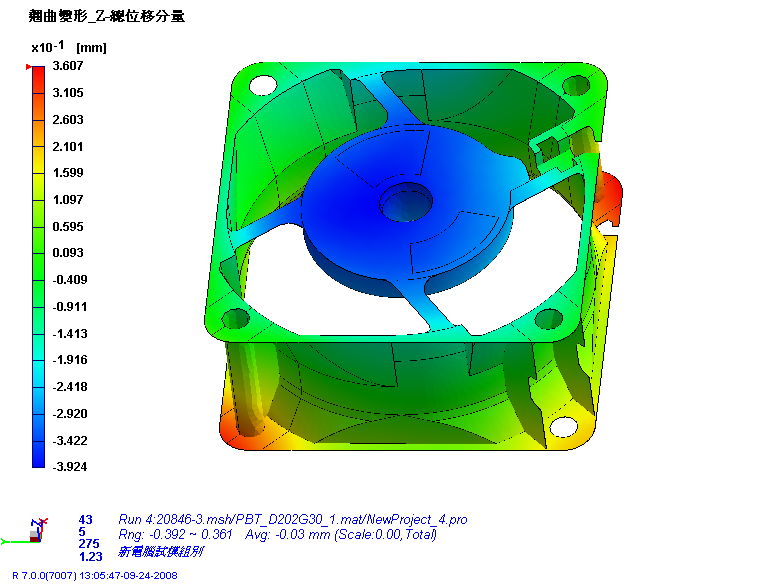

了解原始設計問題後,台達集團接著透過Moldex3D翹曲模組比對三種產品設計:單根肋條、雙根肋條、雙根肋條+圓柱,並觀察其Z軸變形量,作為衡量框角變形的重要參考數據。結果顯示設變2(雙根肋條+圓柱)的Z軸變形量最小,其Z軸總位移量在-0.39mm到0.36mm之間,是改善產品設計的最佳結構(圖七、圖八)。

圖七 以Moldex3D模流分析比對三種設計,結果顯示設變2為Z軸變形量最小的結構

圖八 經由Moldex3D模流分析,成功找出雙根肋條+圓柱為產品結構設計的最佳選擇

結果

台達集團經由實際試模與Moldex3D模擬分析結果比對,證明Moldex3D提供的解決方案值得高度信賴。採用雙根肋條+圓柱之設計,Z軸變形量改善了20%,實際產品變形量從原本的0.3mm降至0.15mm,成型不良率更從45%降到16%。此外還縮短了3天的開發週期,成功節省可觀的開發成本。