科盛科技技術支援處 工程師 林明瑜

- 客戶:奧鋼聯科研亞洲股份有限公司

- 產業:製造業

- 解決方案:Designer BLM、3D實體水路分析

奧鋼聯科研公司專注高性能金屬材料高端應用與相關技術整合,公司核心技術為3D列印/積層製造之創新技術開發與研發服務,主要應用為精密塑膠射出與鋁高壓壓鑄使用之高性能模具及其他高附加價值產品,跨及熱處理、表面鍍膜等新技術之整合應用開發。

大綱

本研究以熱像儀搭配壓力/流量計構成的監測系統,對積層製造(3D列印)製作的鑲件之表面溫度及異型水路的流量效能進行即時監控,並與相同條件下的Moldex3D模擬結果進行比對,結果顯示模擬與實際測試一致,能有效降低複雜產品的開發成本。

挑戰

- 評估在投入生產前設計不鏽鋼異型水路取代鈹銅高導熱的效益

- 模擬結果須與真實匹配性高

- 測試系統做為3D列印異型水路模具的效能驗證工具

解決方案

利用模座預熱模組重現異型水路模具的熱成像溫度分布

效益

- 模擬與實際測試結果一致

- 模具壽命增加一倍

- 模具製造成本為原本鈹銅模具的一半

案例研究

水路設計對於塑膠成型的模溫差與翹曲的影響甚為重要,而以積層製造/3D列印方式製造的異型水路能夠改善傳統水路的缺點,包括降低熱點溫度、減少製程週期時間等。但異型水路製作成本較高,需要搭配精確的模擬分析以提高應用普及度。本研究建立一測試系統,監控模具溫度場及流場,並根據實際熱傳效能來輔助模型建立與參數設定,提高異型水路的設計效能。

原始水路設計如圖一所示,材料為鈹銅,雖具有高導熱的優點,但有環保的疑慮,且因射出件的材料含有玻璃纖維,鈹銅的耐磨性不足容易降低模具壽命,進而提高製造成本。

圖一、原始水路設計

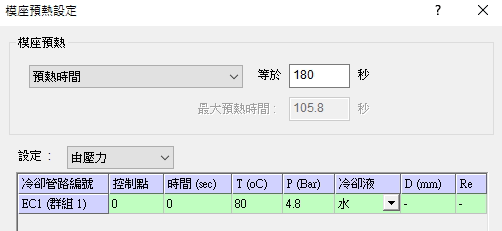

綜合上述,將使用3D列印的方式製造另一兼具使用壽命長與優異冷卻效率的模具,選用的模具材質為高硬度的不鏽鋼,在3D列印生產前,先使用Moldex3D模擬結果協助客戶判斷模具的特定關鍵區域是否達到預期,評估項目包括溫度分布及異型水路的流場效能,分析條件如圖二所示。

圖二、設定水路模擬條件

分析完成後,由圖三水路的速度模擬結果可知,出水口流速約84.35cm/s,經由換算得到流量為3.97L/min,而實際測量的流量值為3.80L/min,兩者結果相當接近。

圖三、出水口速度模擬結果 vs. 實際流量

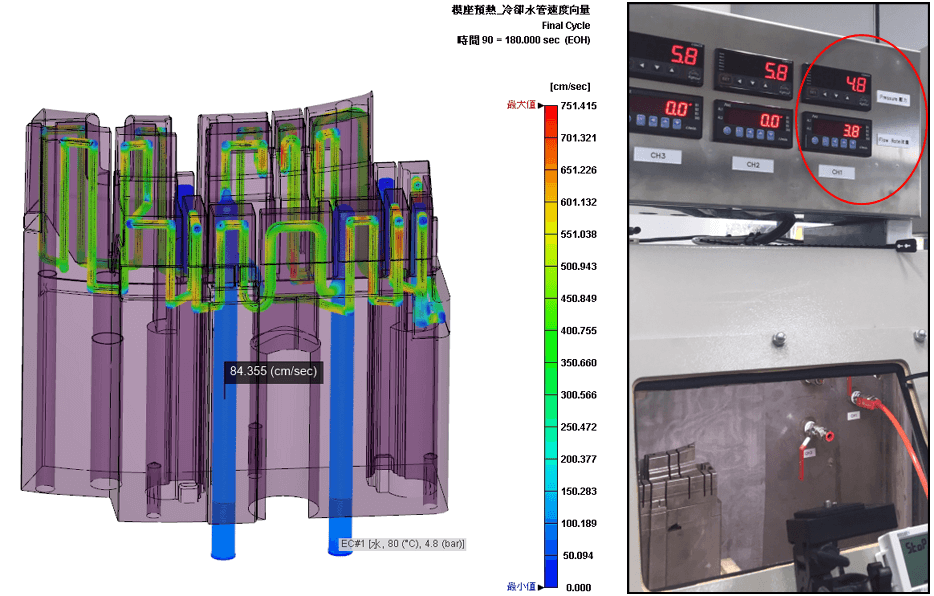

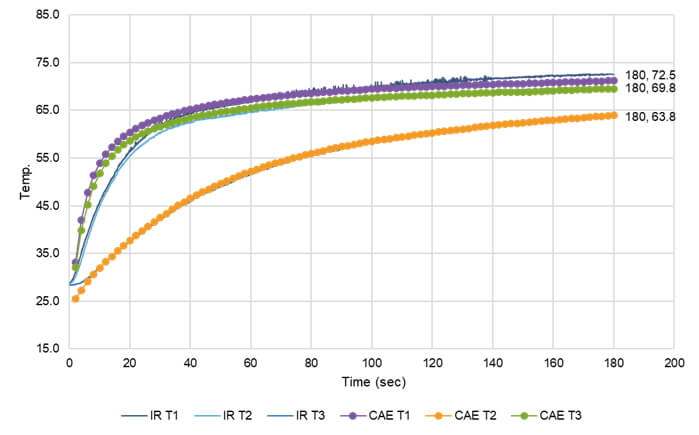

實驗進一步使用熱像儀紀錄模具升溫過程的溫度分布。由圖四比較溫度結果可知,模擬與實際測試的結果一致,呈現相同的分布趨勢,且隨時間增加,溫度分布逐漸趨於均勻。將熱像儀測得的數據製成溫度曲線並與模擬結果比較,如圖五所示,趨勢基本上相符,只是在前期的數值上有些誤差,若以最後一秒的溫度來比較,實驗與模擬的溫差約為1.3°C。

圖四、各時間點的溫度分布比對

圖五、實際(IR)與模擬(CAE)的溫度歷程比對

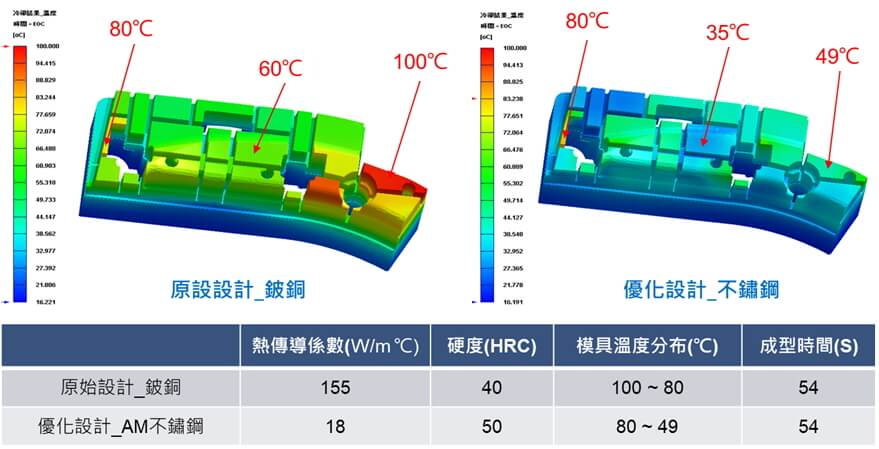

比較原始設計的鈹銅材質與優化設計的不銹鋼材質(圖六),儘管不銹鋼的熱傳效果未及鈹銅,但異型水路設計彌補了這個缺點。此外,不銹鋼高硬度的性質大幅提升了模具的耐磨性,延長模具壽命。經由客戶端測試,模具在相同的週期時間可達到相同的冷卻效果,且優化設計後的模溫變得更均勻,而均勻的溫度分布可減少產品因模溫差造成的翹曲。

圖六、原始設計(鈹銅) vs. 優化設計(不鏽鋼)

結果

本研究利用 Moldex3D 預測異型水路的溫度場與流場,並與實際現場數據進行驗證,成功將高成本的鈹銅模具替換為製造成本更低的不銹鋼模具。不僅降低對環境的影響,模具壽命更提升至原來的兩倍,同時使模具的溫度分布更加均勻。由於高階產品的開發難度和模具成本較高,Moldex3D 模流分析在模具開發與優化方面提供了重要支持,能有效縮短開發時程,降低開發失誤,並提升整體效率。