- 客戶:史丹利百得公司

- 國家:美國

- 產業:工具製造

- 解決方案:Moldex3D Advanced 解決方案/流動分析模組 Flow/保壓分析模組 Pack/冷卻分析模組 Cool/ Designer BLM/纖維配向模組 Fiber/FEA介面功能模組

史丹利百得公司(Stanley Black & Decker)為全世界電動工具,手工具,居家五金的領導者,同時是兼具專業性和信賴性的工業及家用手工具,電動工具,氣動工具製造商,致力為共同的客戶提供更加專業化的產品及服務。(來源:https://www.stanleyblackanddecker.com/)

大綱

纖維排向對產品結構強度有顯著影響,史丹利百得團隊在研究一款添加30%碳纖維之PA66製成的錘釘槍產品,其外殼結構強度是否足以通過測試。要評估纖維排向之於產品機械性質的影響不是一件容易的事情,因此史丹利百得團隊透過整合模流及結構分析模擬工具,獲得關鍵分析數據,以利執行精準的結構分析,確保產品整體的結構強度。

挑戰

- 評估纖維排向對物件強度之影響

- 判別產品應力集中區域

解決方案

透過Moldex3D FEA介面,史丹利百得團隊將射出成型過程中受流場方向影響的纖維排向結果輸出至Altair Multiscale Designer,再映射到Altair Radioss進行結構分析。

效益

- 觀察因纖維之非等向性行為而引起的翹曲

- 找出潛在的應力集中處

- 優化產品的結構強度

案例研究

如何生產輕量化又能符合成本效益的產品,是製造業共同面臨的挑戰,。要優化產品設計以達到此目標,就必須仰賴塑膠材料工程和CAE軟體的協助。然而結構分析CAE軟體在支援塑膠射出材料的非等向特性上,還是有一定的難度。

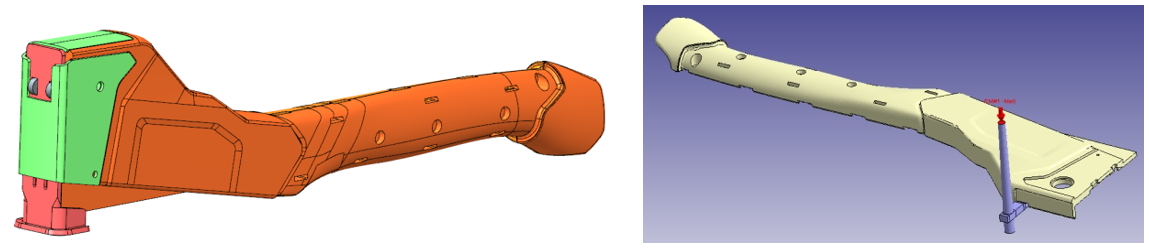

史丹利百得團隊利用Moldex3D以及Altair Radioss來分析錘釘槍外殼的結構強度(圖二)。本產品由含30%碳纖維的PA66所製成,必須要通過300,000次使用壽命試驗。透過兩種分析軟體的整合,可預測出纖維排向對產品強度的影響,並將結果應用於優化產品設計。

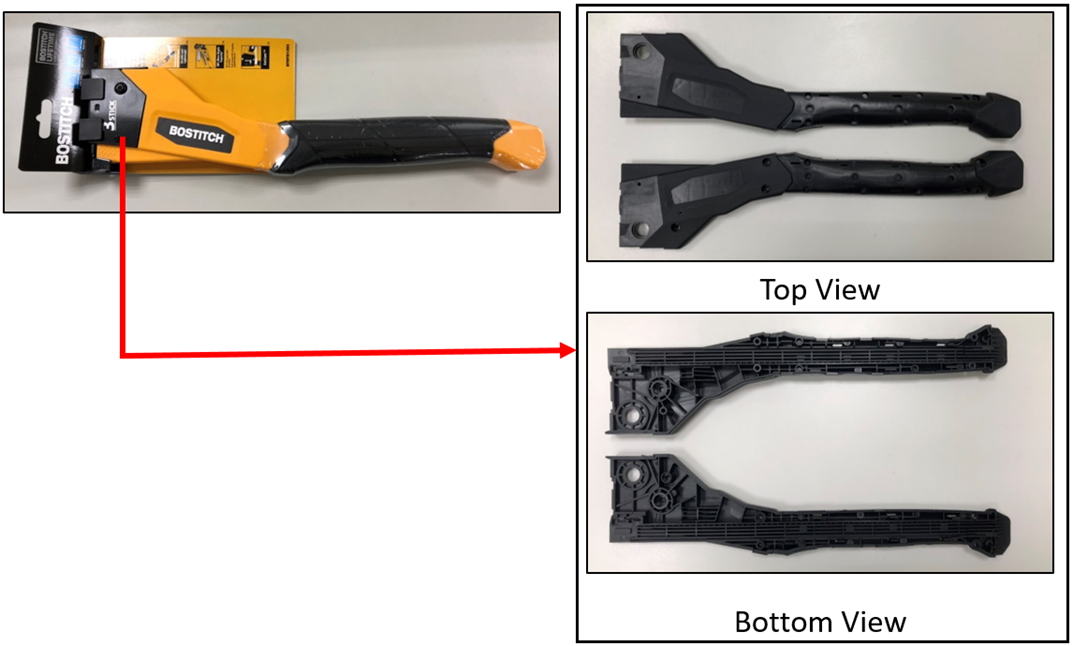

圖一 本案例之錘釘槍產品

圖二 本案例產品設計

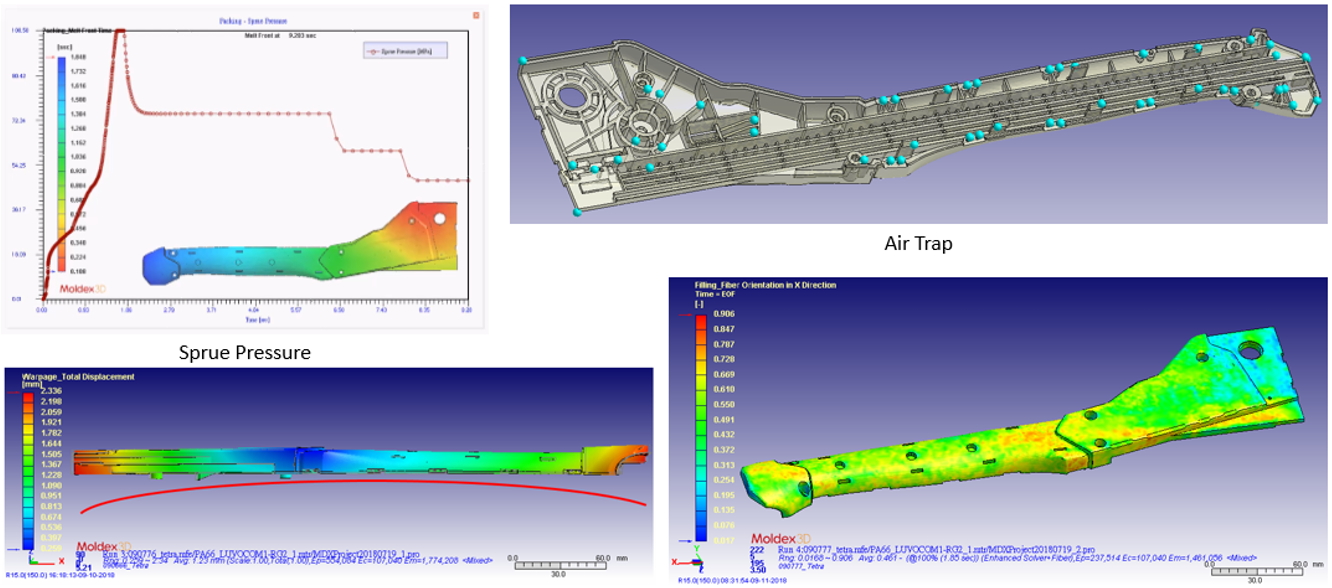

首先透過Moldex3D模擬,獲得射出成型模擬結果及纖維排向資訊。藉由模擬結果,史丹利百得團隊進行澆口位置評估及確認豎澆道壓力、包封和翹曲都能符合要求(圖三)。更重要的是,透過Moldex3D FEA介面功能,將纖維排向結果之非等向材料特性,輸入至動態結構分析軟體。

圖三 使用Moldex3D評估產品的豎澆道壓力、包封、翹曲和纖維排向

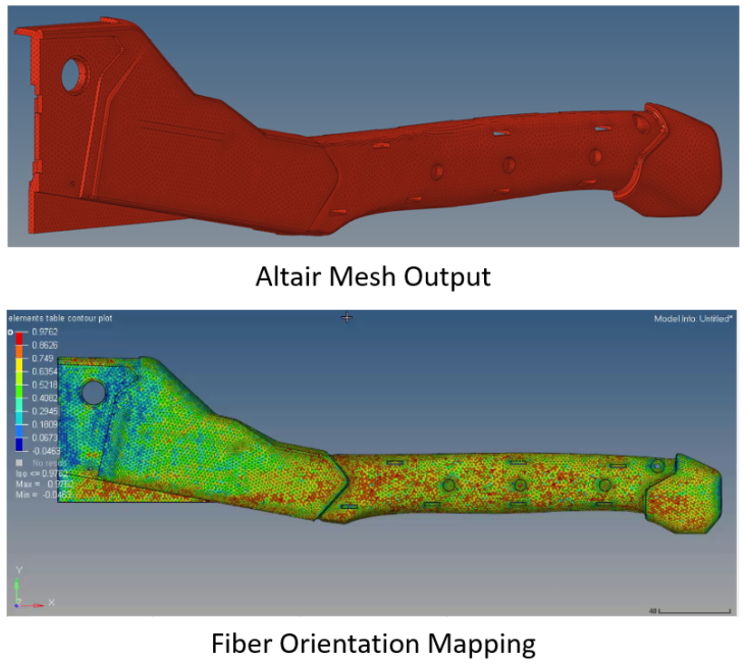

接下來使用等同性材料模型在Radioss進行模擬測試,以測試邊界條件和模型。待模擬完成後,輸出網格以進行後續的Moldex3D纖維排向結果映射。

再來要將Moldex3D的纖維排向結果映射到Radioss網格上。首先將Moldex3D網格輸入至Radioss,便可載入纖維排向結果。隨後Moldex3D網格就會被刪除,由Radioss網格取而代之,而纖維排向則映射於其上。此模型隨後將輸出至Multiscale Designer(圖四)。

圖四 Moldex3D纖維排向結果映射至Radioss網格

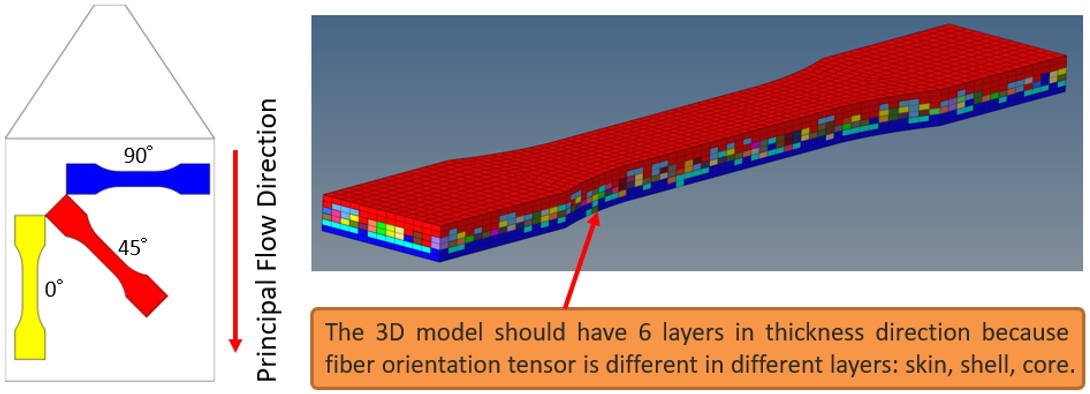

史丹利百得於Multiscale Designer 中設定材料模型和特徵,並將組成Unit cell model定義為不連續纖維構造。接著輸入塑料和纖維材料特性,並在三種不同流動方向上,將來自Moldex3D的纖維排向張量設置於厚度方向6層之疊層網格中(圖五),同時也設定了非線性材料特性。最後建立材料檔和纖維排向檔,以利進行Radioss模擬。

圖五 Radioss中於三個流動方向的疊層方式設置

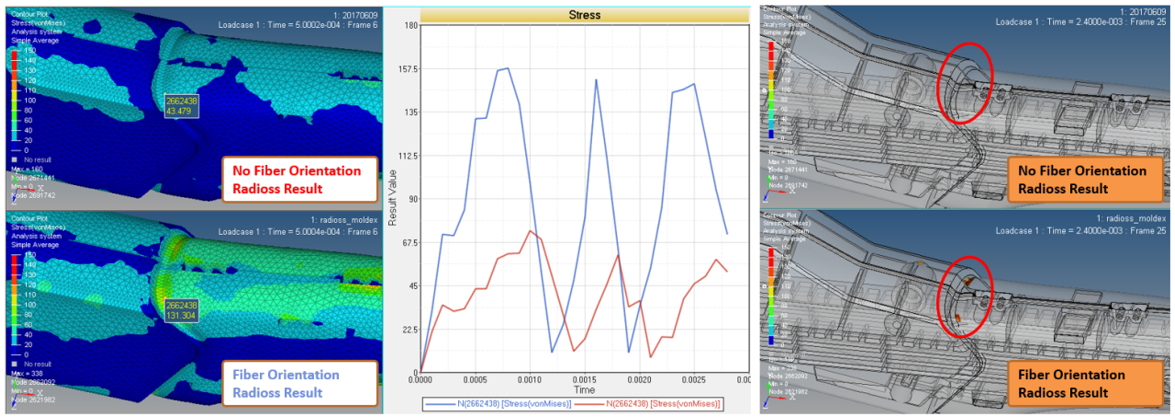

無纖維排向和有纖維排向的結果分別代表等向性和非等向性材料特性,二者的應力和應變結果皆不同,纖維排向所影響的材料特性,會導致不同的變形行為。此外,纖維排向結果也顯示出在某些等向性材料模型所無法偵測到的特定區域,有高度應力集中的問題(圖六)。

圖六 不同於等向性材料特性,非等向性材料模型可以偵測到高度應力集中的問題

綜上所述,Moldex3D提供了一個良好的工具,幫助使用者評估產品設計。經由本案例,史丹利百得團隊發現等向性材料模型是不足以反映真實材料的特性。透過結合Moldex3D的纖維排向分析和結構分析軟體,有助了解纖維強化塑膠產品實際的變形行為。除此之外,更可在實際生產前驗證和減輕產品重量,強化產品脆弱區域,並優化產品設計。