- 客戶:FARPLAS A.S.

- 國家:土耳其

- 產業:汽車

- 解決方案:Moldex3D eDesign / Moldex3D MCM Module

大綱

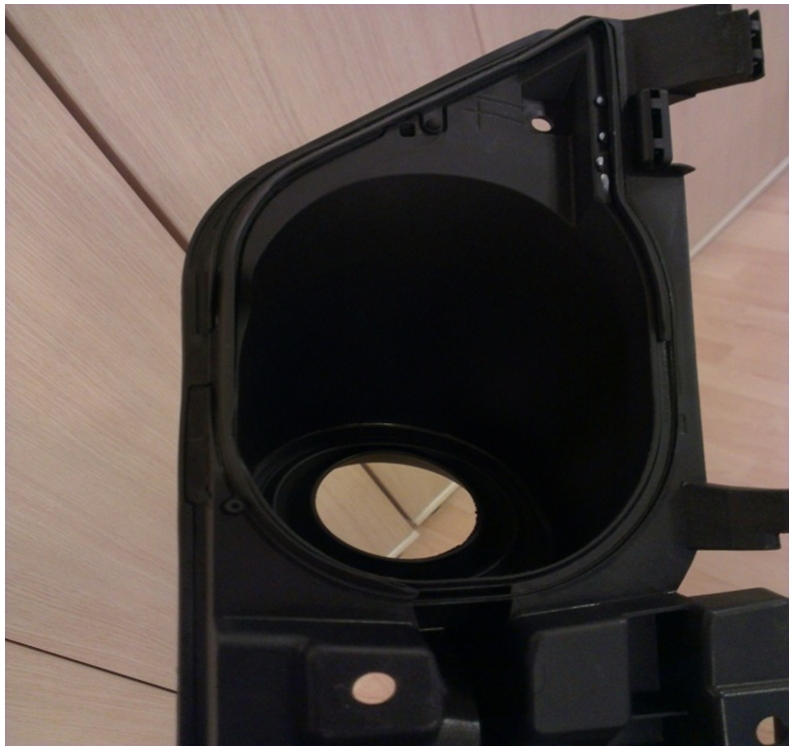

本案例中的產品為油箱外殼,使用PP+GF30與乙烯丙烯橡膠(EPDM)兩種塑料,經由多材質射出成型製程生產。多材質射出製程的難度特別高,玻璃纖維排向必須與流動方向一致,而流動方向將影響到產品是否變形。若產品扭曲的部位無法準確嵌入另一個腔室,EPDM將無法成功充填。此外,要將EPDM完全平衡地填入分層精細的PP+GF30中,也是另一個難題。FARPLAS利用Moldex3D對油箱外殼的製程進行各項分析,最後成功預測出潛在的問題,並省下重複修模的時間。

挑戰

- PP+GF30充填完成後產生的變形問題

- 對EPDM充填的進澆位置和產品局部厚度做出最佳設計

- 需要充足的EPDM充填量,以補滿熱澆道間隙

解決方案

Moldex3D可幫助FARPLAS獲取正確的設計變更資訊,協助改善第一次充填(PP+GF30)發生的翹曲問題,以及第二次充填(EPDM)的流動平衡和短射問題。透過高階網格模擬,可得到極為精準的分析結果,與實驗結果幾乎是100%吻合。

效益

產品品質改善:

- 降低PP+GF30充填的總位移量

- EPDM充填達到零短射

- 節省設計修正的時間、縮短生產週期,並降低研發成本

案例研究

本案例目的為解決PP+GF30與EPDM多材質射出成型的翹曲問題。翹曲情形主要發生在第一次充填(PP+GF30)時,因此須針對此階段進行改善,避免其成品無法與第二次充填(EPDM)的元件互相嵌合。同時第二次充填時的模穴,也須有適當的設計,確保充填完整。

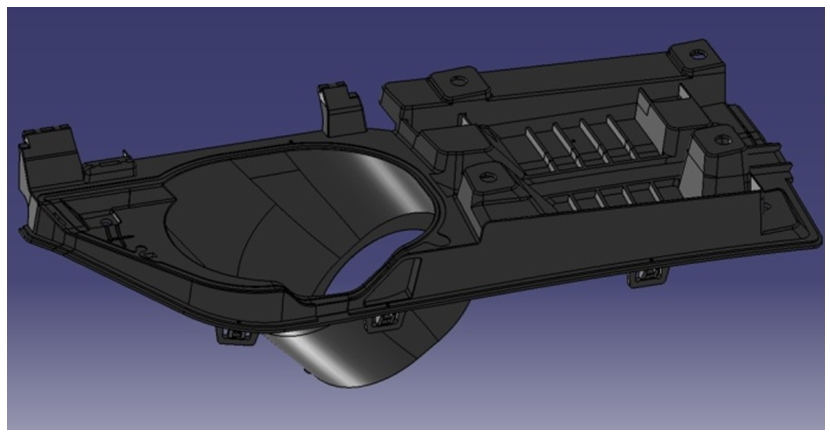

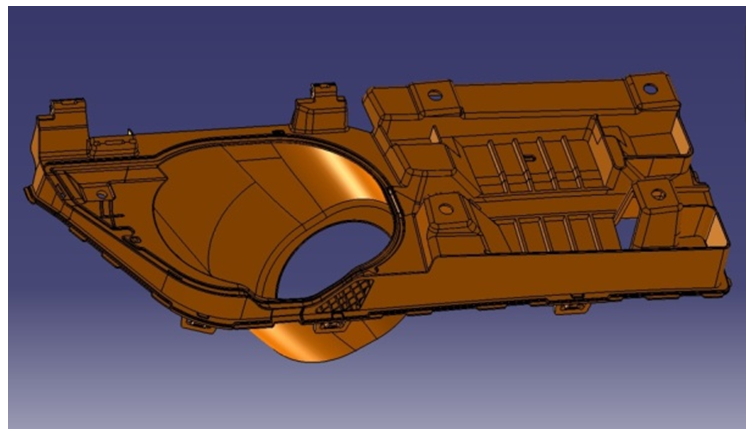

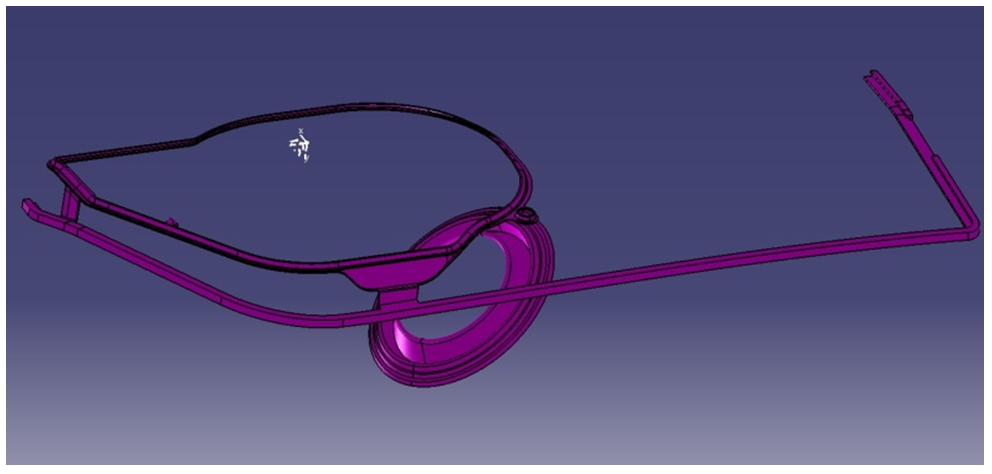

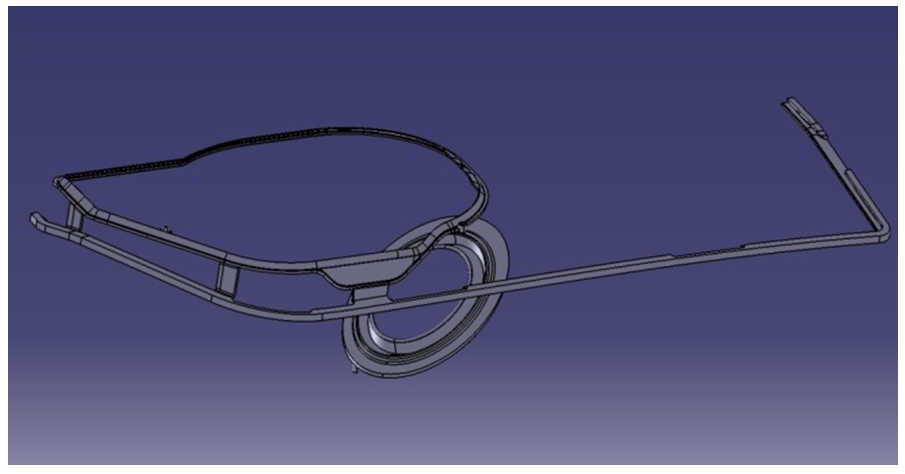

FARPLAS首先利用Moldex3D進行第一次充填的模擬,分析結果預測出翹曲問題,於是根據模擬結果進行模具設計,並同步進行第二次充填模擬。FARPLAS針對第一次充填進行的修正包括:在部分區域增加肋條設計作為支撐,以強化產品堅固性;部分區域則移除肋條,使產品厚度較平均(圖一)。經上述變更後,翹曲問題獲得明顯改善(圖二)。

|

|

圖一 與原始設計(左)相比,變更後的設計肋條增加了,並移除部分區域的肋條

|

|

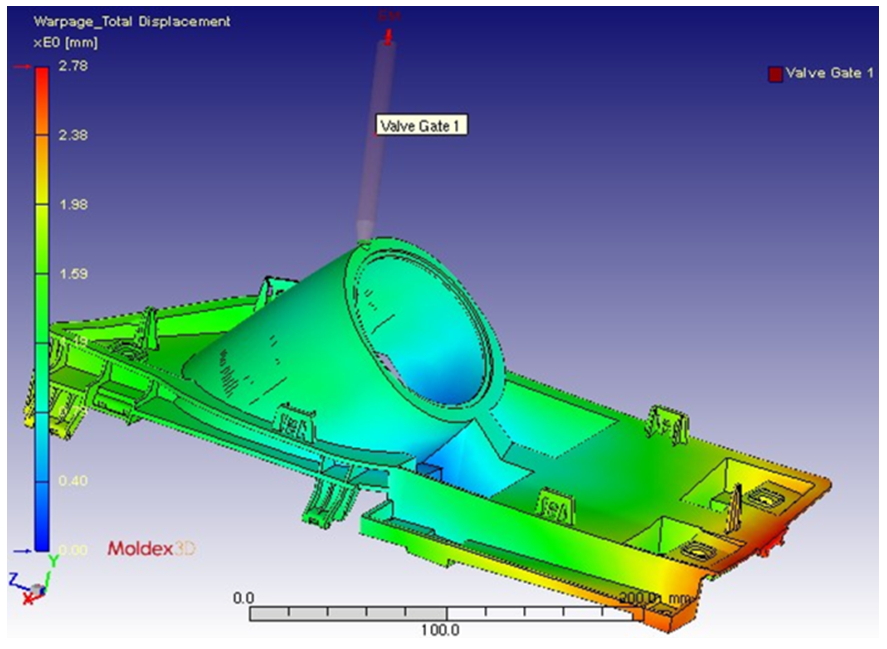

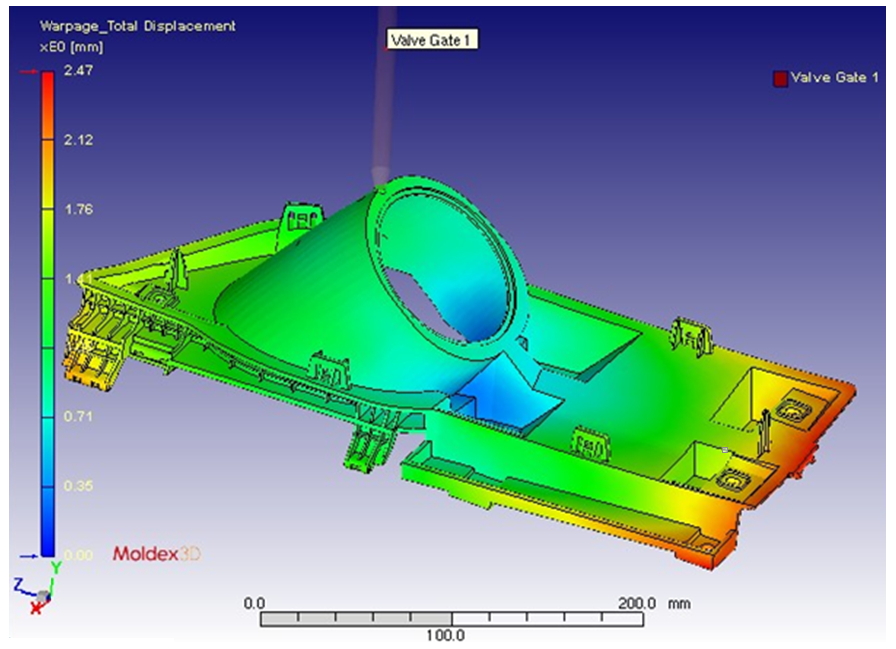

圖二 原始設計(左)缺乏支撐的肋條,翹曲變形較嚴重(最大值為2.78mm),

變更後的設計(右)多了支撐肋條,翹曲情形改善(最大值為2.47mm)

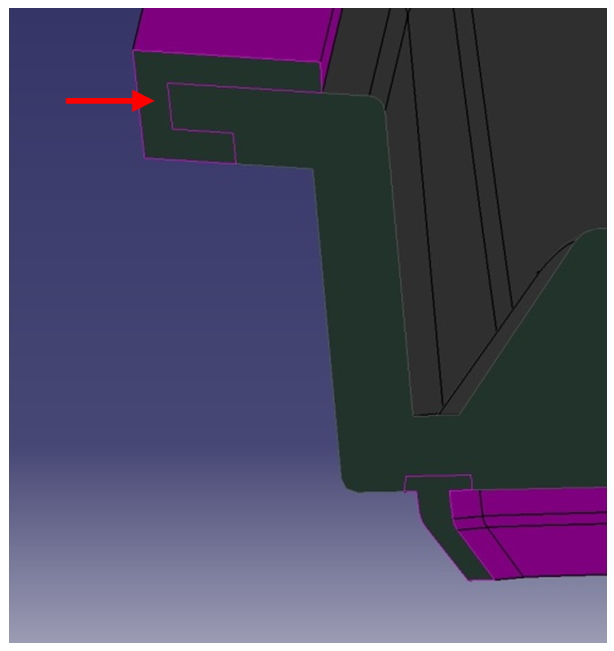

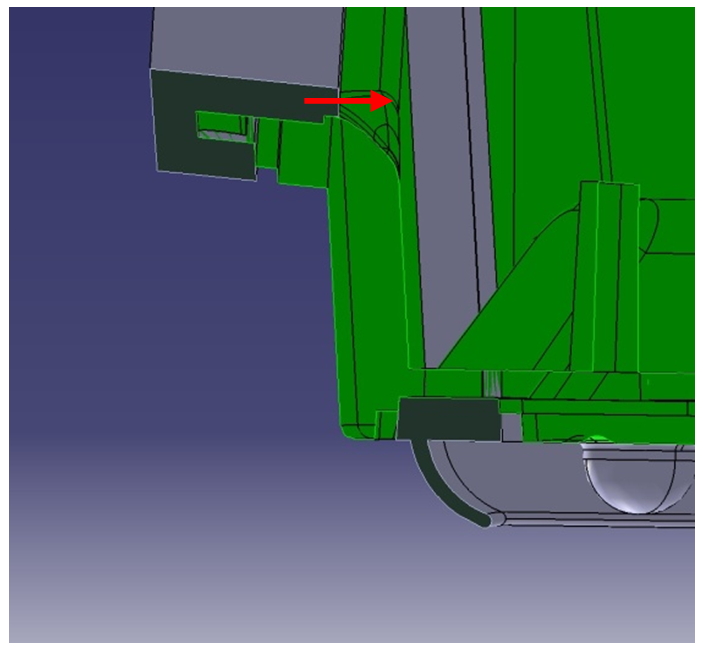

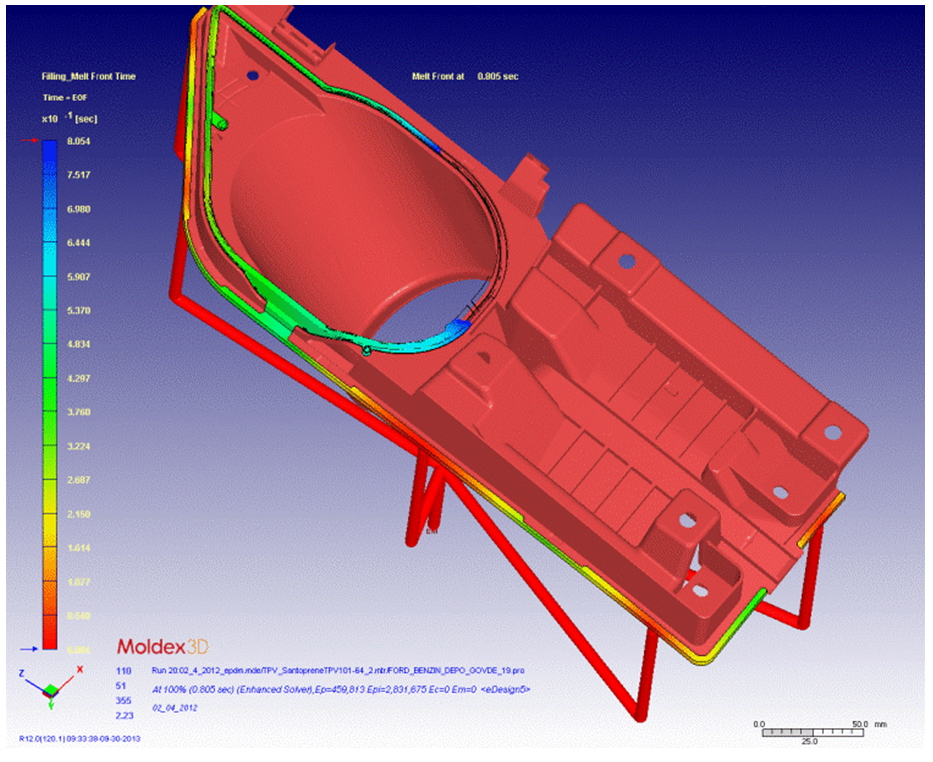

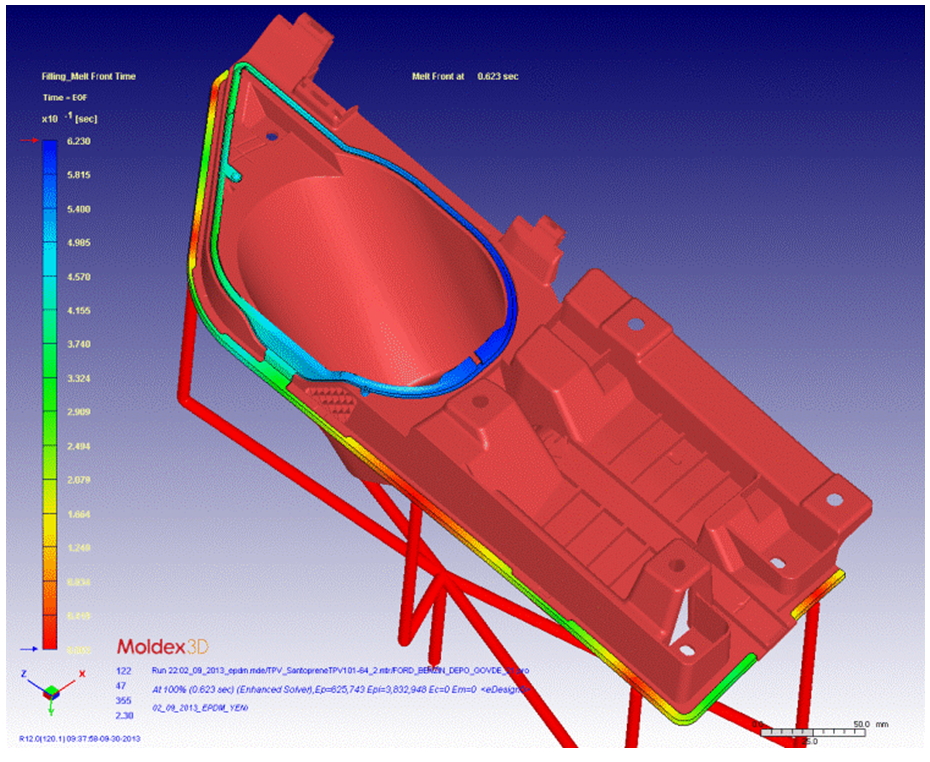

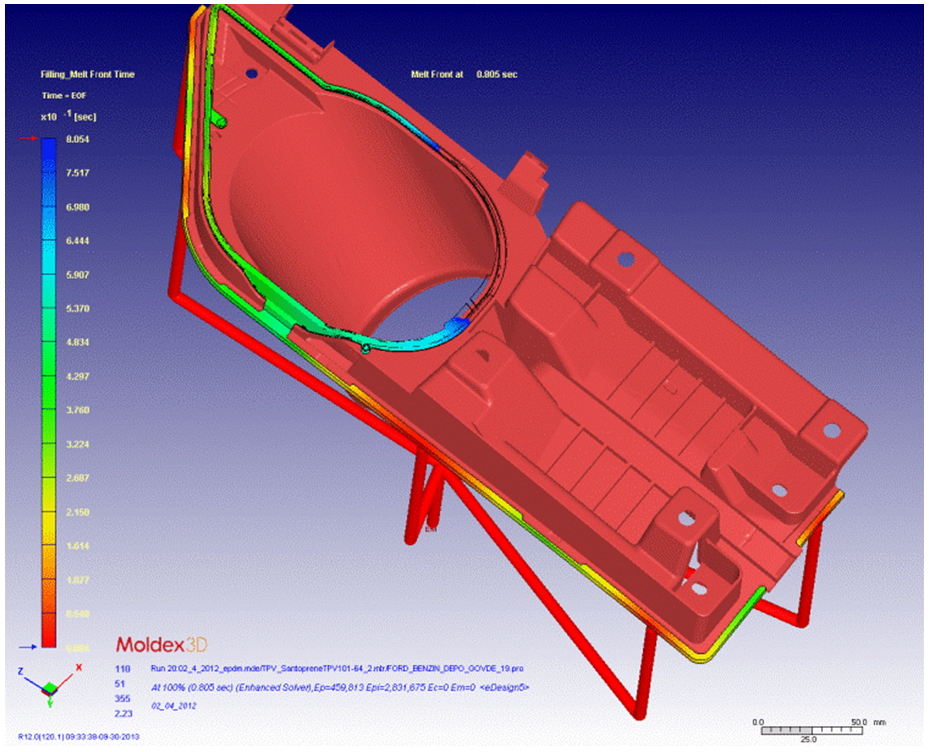

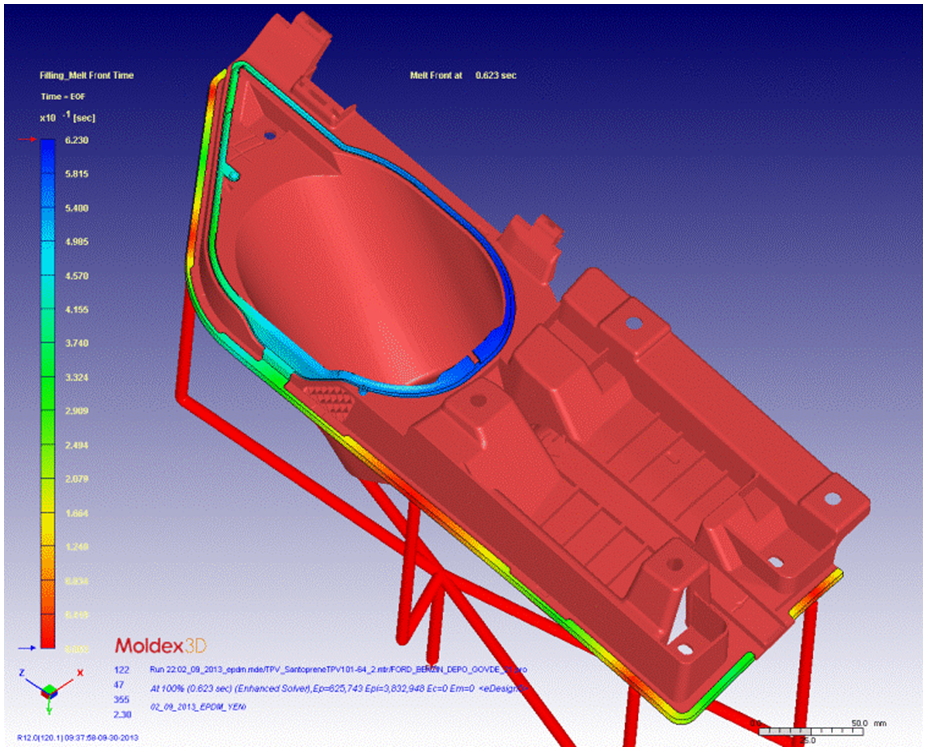

在第二次充填的部分,Moldex3D偵測出充填不完整而導致短射的現象。因此FARPLAS針對第二次充填進行產品幾何(圖三)和厚度(圖四)的修正,改善了EPDM的流動行為,使充填完整,並成功解決了短射問題。

|

|

圖三 第二次充填元件的原始設計(左)經過幾何的變更(右)

|

|

圖四 左圖為EPDM充填元件原始設計,經設計變更後(右圖)局部厚度增加

|

|

圖五 原始設計(左)的短射問題經設計變更後(右)已獲得解決

除了從分析結果看出設計變更後,翹曲和短射問題都獲得改善之外,FARPLAS也以實驗驗證模擬的準確性。實驗結果發現,將模流分析的網格等級從3提高到5之後,結果幾乎是100%準確。圖六及圖七分別為EPDM充填的原始設計和設計變更比較,皆可發現模流分析和實驗結果相符合。

|

|

圖六 原始設計的短射位置,模流分析(左)與實驗(右)呈現一樣的結果

|

|

圖七 設計變更後解決短射問題,模流分析(左)與實驗結果(右) 呈現一樣的結果

結果

經由Moldex3D網格等級5的模流分析,可清楚了解多材質射出製程中,PP+GF30和EPDM兩次充填的流動行為,並藉由實驗驗證其準確度幾乎達100%。Moldex3D幫助FARPLAS在實際生產前,提前預測潛在的製造難題,並及早做出必要的修正,避免耗費過多的時間成本在重複試模。