- 客戶: TomTom Asia 通騰科技

- 地區: 台灣

- 產業: 電子

- 解決方案: Moldex3D eDesign Package / Moldex3D MCM Module

大綱

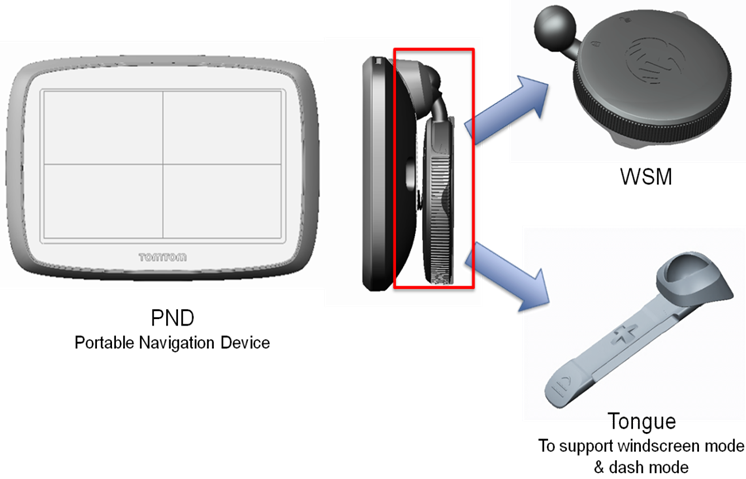

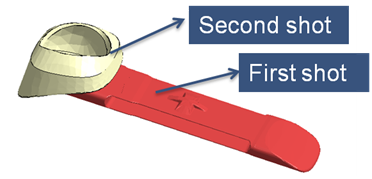

此案例為衛星導航車架機構元件(圖一)。衛星導航車架機構元件之尺寸與強度扮演相當關鍵角色,若車架機構的尺寸與強度不佳,將直接影響使用的功能性與可靠性,因此首要任務是確實控制其尺寸精度與縫合線位置。然而如何憑傳統經驗預測射出成品之品質,以防止縫合線、外觀凹痕與變形等潛在問題,是一項很大的挑戰。若要同時確保產品品質與降低開發成本,就必須找到適合的解決方案,並考慮以特殊製程「雙色射出成型」來避免目前產品開發所遇到的問題。通騰科技藉由Moldex3D的多材質射出成型(MCM)模組來進行產品設計驗證及製程優化。透過模流分析,可在實際生產前了解塑料流動、成品外觀與翹曲變形等現象,並藉此提供模具與澆口位置設計變更建議,有效解決實務問題並提高產品品質。

圖一 本案例為衛星導航車架機構元件

圖一 本案例為衛星導航車架機構元件

挑戰

- 在結構強度及外觀設計限制下,肉厚處無法進行掏肉處理。

- 為了滿足結構強度,物件球型插口處與橫梁處不能出現縫合線。

- 因為球型插口處厚度設計差異,可能出現潛在縮痕問題造成明顯外觀缺陷。

- 產品主要部位有高度縮水與變形風險,直接衝擊產品尺寸精確度。

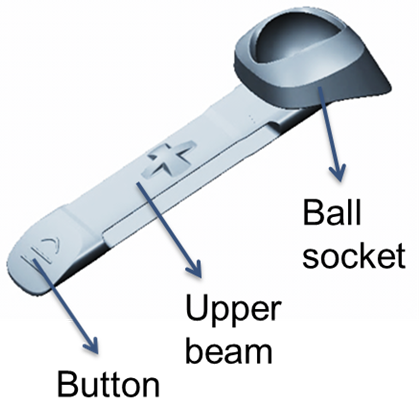

圖二 產品設計

圖二 產品設計

解決方案

為達成良好的產品品質與降低開發成本,通騰科技藉由Moldex3D一般射出與多材質射出成型(MCM)模組,在開發初期驗證產品設計與模具設計。

效益

有效提升產品品質

- 產品凹痕消除

- 有效控制縫合線位置,防止產品斷裂等問題

- 符合產品尺寸精度要求

- 產品縮水率大幅改善45-60%

- 產品平整度大幅改善40-50%

優化生產製程

- 有效提升40%生產良率

- 節省用料,降低生產成本

案例研究

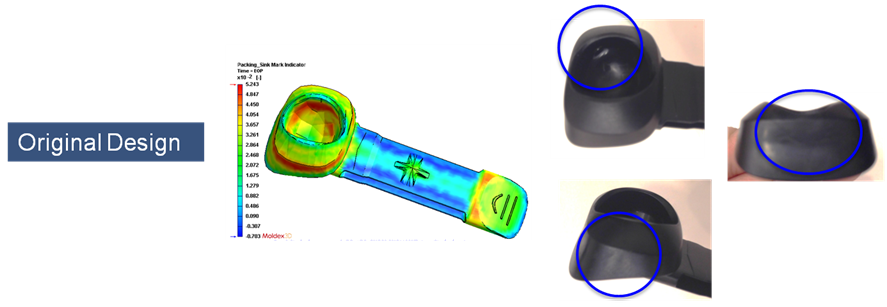

雙色射出成型能使產品複雜多樣化,也能有效節省組裝時間與費用,因而此製程技術已廣泛應用於許多產品的生產上。由於某些產品有結構強度及外觀設計的限制,厚件處無法進行局部薄化處理,因此選擇同種料之雙色射出成為解決策略之一。此案例主要目的是希望藉由Moldex3D對一般射出成型的模擬分析結果,評估產品外觀凹痕與變形可能性。結果呈現產品主要部位有高度縮水與變形風險,直接衝擊產品功能與外觀。為有效解決此問題,並兼顧設計造型與結構強度,於是採用同種料之雙色射出成型製程。

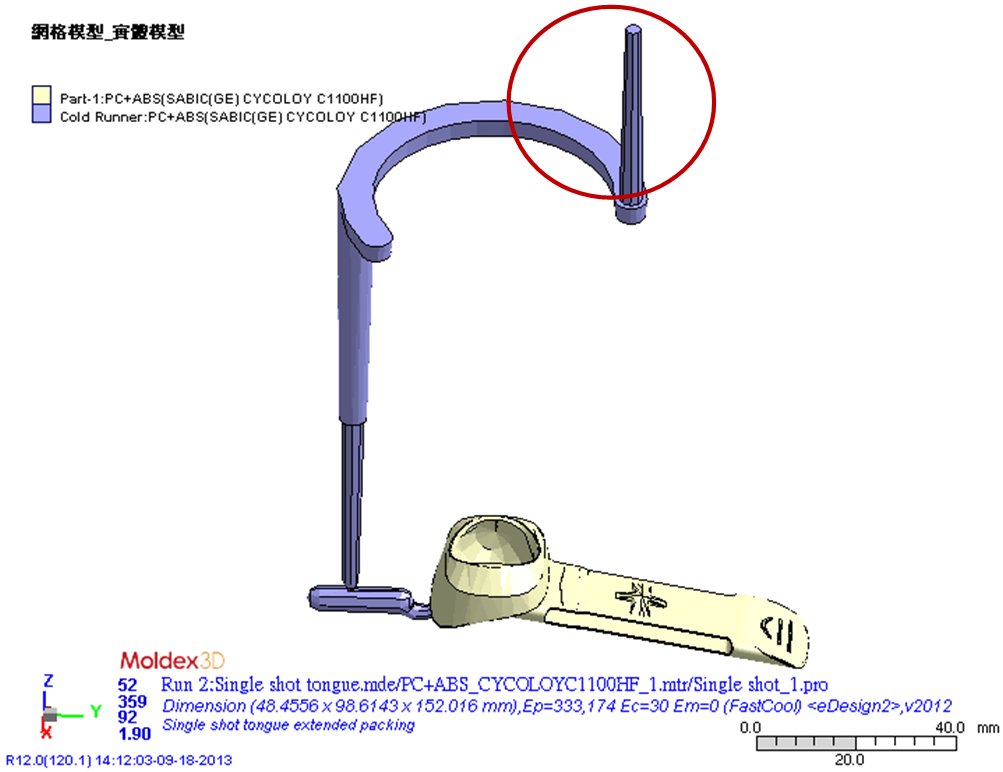

圖三 原始設計使用傳統射出成型製程

圖三 原始設計使用傳統射出成型製程

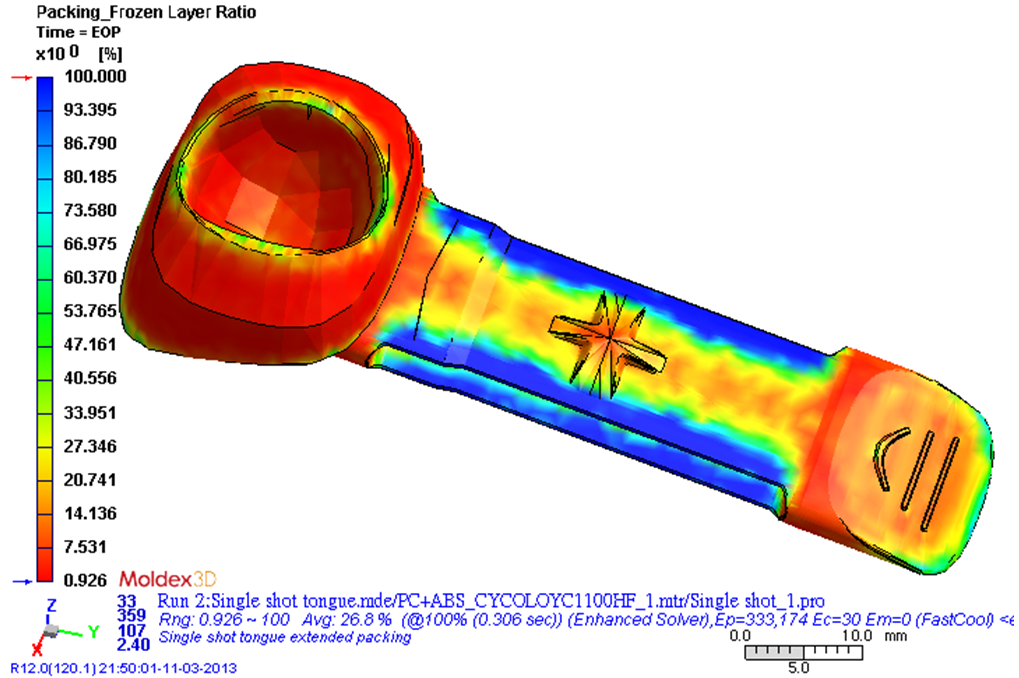

圖四 Moldex3D模擬分析─原始設計產品主要部位厚件處容易積熱,有高度縮水與變形風險

圖四 Moldex3D模擬分析─原始設計產品主要部位厚件處容易積熱,有高度縮水與變形風險

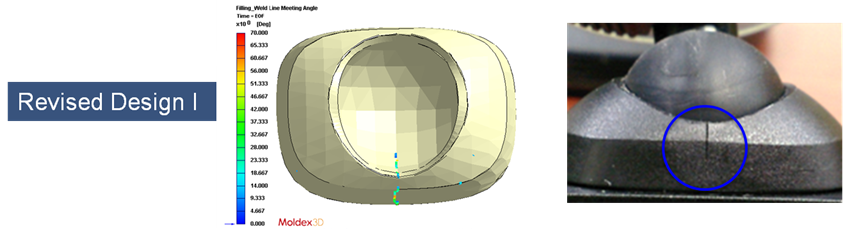

圖五 設計變更1

圖五 設計變更1

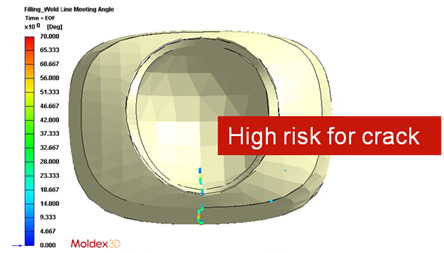

圖六 設計變更1:流動分析─縫合線縫合線位置不佳,容易導致產品斷裂

圖六 設計變更1:流動分析─縫合線縫合線位置不佳,容易導致產品斷裂

通騰科技藉由Moldex3D多材質射出成型MCM模組模擬產品改變兩段式接續射出的設計。經由模擬分析發現,設計變更第一組(圖五)產品會有流動不平衡現象,而產生縫合線。同時縫合線位置不佳,成為產品的另一個隱憂,導致使用時容易龜裂,甚至斷裂。

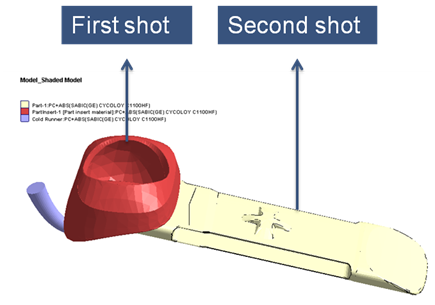

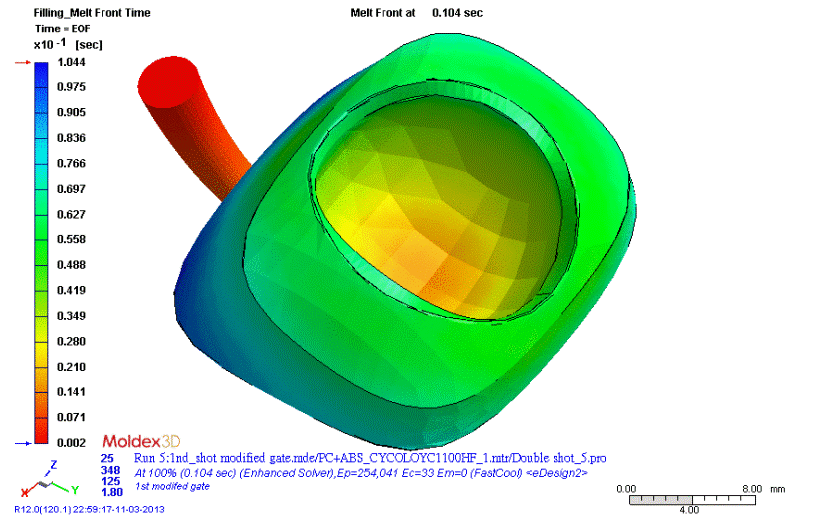

得知第一組的設計變更無法有效解決縫合線位置不佳的問題,通騰科技接下來改變同質材料兩射的射出順序,以及進膠口的位置設計,以求有效解決產品縫合線、翹曲變形與凹痕等問題。Moldex3D分析結果發現,設計變更第二組(圖七)能有效解決縫合線問題,並大幅改善產品整體的翹曲度,為最理想的設計。

圖七 設計變更2

圖七 設計變更2

圖八 設計變更2:流動波前分析無明顯的縫合線的產生

圖八 設計變更2:流動波前分析無明顯的縫合線的產生

最後通騰科技透過實際試模與模擬分析結果之比較,證明Moldex3D分析之準確性。藉由Moldex3D一般射出與多材質射出成型(MCM)模擬分析,通騰科技有效解決產品外觀凹痕與降低翹曲變形問題,達到產品尺寸精度要求。

圖九 Moldex3D分析準確預測原始設計(左)在肉厚處有高度縮水與變形風險(右)

圖九 Moldex3D分析準確預測原始設計(左)在肉厚處有高度縮水與變形風險(右)

圖十 Moldex3D分析準確預測設計變更1(左)有縫合線位置不佳問題,與實際試模結果(右)相符

圖十 Moldex3D分析準確預測設計變更1(左)有縫合線位置不佳問題,與實際試模結果(右)相符

結果

透過Moldex3D的模擬結果,通騰科技在開發初期就可清楚掌握成品行為,並提供有效建議方案。在進行實際試模與模擬分析結果的比較時,也驗證了模流分析的準確性。最後並順利解決了製造過程中產生的產品瑕疵問題,進而達到最佳的產品和模具設計。