- 客戶:廣州今宏信息科技有限公司

- 產業: 電子業

- 解決方案: Moldex3D eDesign

- 國家: 中國

大綱

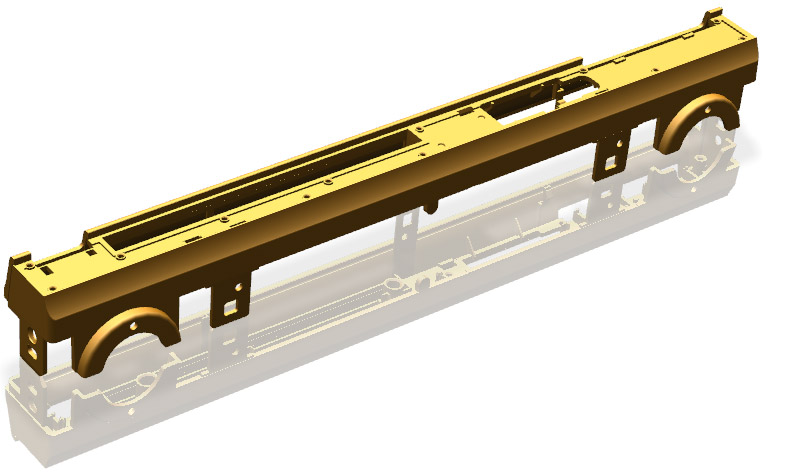

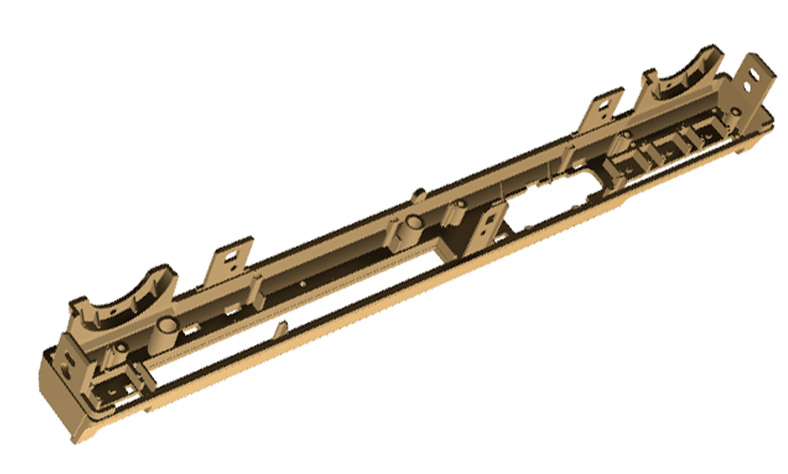

家電外觀件對尺寸精度與表面光潔度要求較高;若家電產品的平整度不佳,將影響到後端產品裝配,因此控制變形量是生產環節的重要關鍵。為了優化產品設計和成型參數,避免上述成型問題,業界已廣泛使用模流分析軟體進行生產前的模擬分析;其中家電、機殼產品、3C產品為主的廠商,更將模流分析視為產品設計與生產的標準化流程。廣州今宏公司借助Moldex3D模擬分析,針對家電產品「播放機前蓋」(圖一) 進行設計變更與成型參數優化,成功幫助客戶改善產品變形問題,並縮短成型週期,達到節省材料與成本。

圖一 本案例為播放機前蓋,其尺寸外觀與精度要求甚高

挑戰

- 產品收縮率分佈不均勻,導致嚴重翹曲變形

- 成型週期過長

- 產品光澤面不能有縫合線、凹陷等外觀缺陷

解決方案

使用Moldex3D eDesign模擬解決方案,在產品設計與製造初期掌握變形程度,以模擬結果為設計變更與優化製程參數的方向,成功改善產品變形問題,縮短成型週期。

效益

- X軸方向的變形量降低近40%、Y軸方向變形量降低45%、Z軸方向變形量降低了3%,成功達到產品尺寸穩定度的要求。

- 成型週期從35.2秒縮短為29.5秒,減少了5.7秒的成型週期,有效提升效率。

- 節省50%修模成本,提升經濟效益。

案例研究

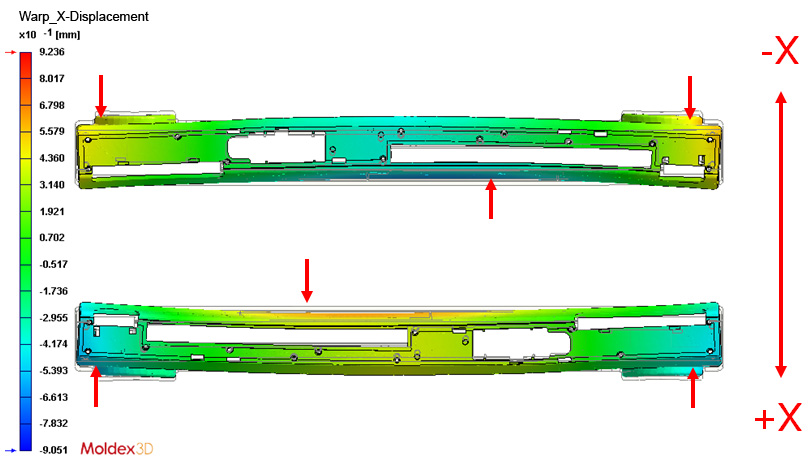

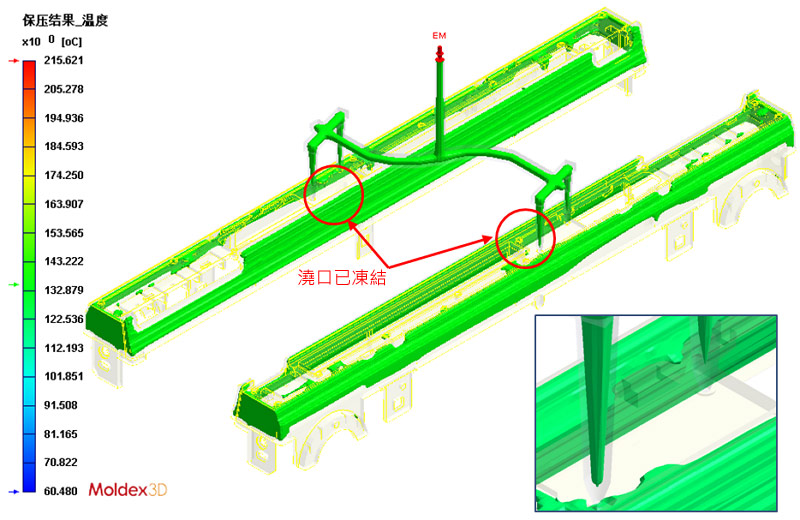

首先經由Moldex3D模流分析軟體分析,得知該產品有充填流動不平衡的問題,導致保壓不均勻、體積收縮不良產生變形;透過軟體的翹曲變形模擬結果可以發現,產品在X方向呈現V形變形趨勢 (圖二),可能導致日後組裝困難。另外,Moldex3D保壓模擬分析結果顯示,產品的保壓溫度分佈幾乎都在凍結溫度(135°C)以上,代表保壓時間十分充足,可嘗試減少保壓時間。分析還顯示冷卻時間過長,因此希望藉由降低保壓與冷卻時間,改善成型週期過長問題。

圖二 X方向呈現V形變形趨勢,可能發生組裝困難

圖二 X方向呈現V形變形趨勢,可能發生組裝困難

圖三 澆口已凍結,說明保壓時間已經足夠,可以嘗試減少保壓時間

圖三 澆口已凍結,說明保壓時間已經足夠,可以嘗試減少保壓時間

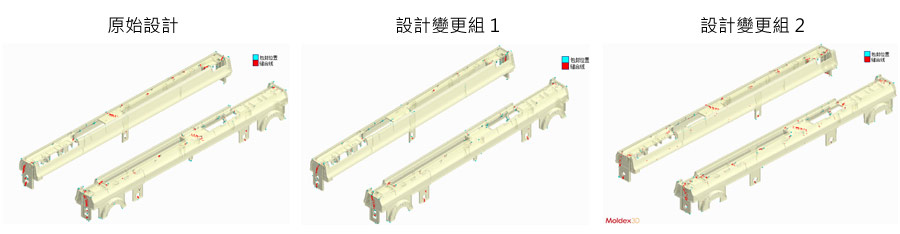

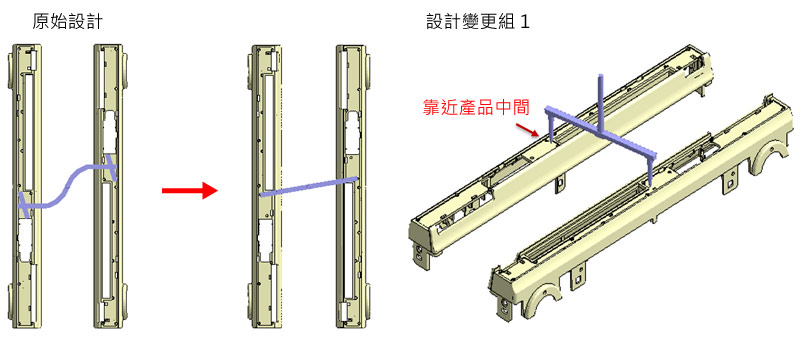

圖四 原始設計vs. 設計變更組1的澆注系統設計

圖四 原始設計vs. 設計變更組1的澆注系統設計

針對Moldex3D的模擬預測結果,開始進行原始設計(Original 1)設計優化,希望改善流動不平衡及縮短成型時間。由於原始設計的兩點進澆方式導致流動不平衡,使產品出現收縮不穩定的現象,因此改為單點進澆,並選擇在產品中間位置進澆(圖四)。同時,也進行保壓時間(8.7秒-7秒)與水溫溫度(55°-25°C) 兩個製程參數優化,以利縮短成型週期。

完成設計變更組1後,再次利用Moldex3D進行模擬分析後,獲得以下結果和結論:

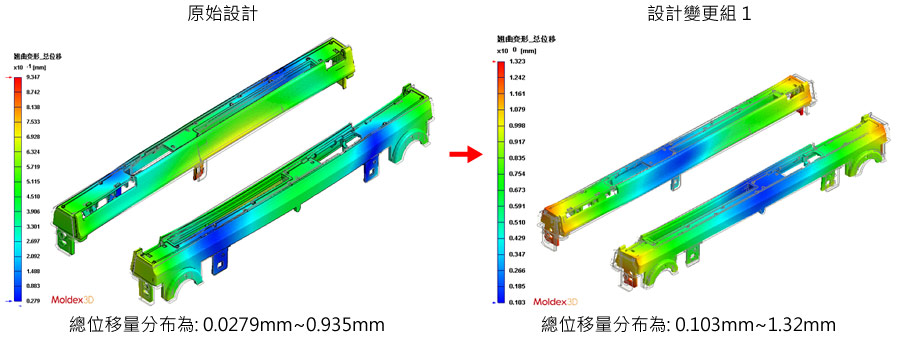

- 降低了水溫,使溫差增大,冷卻效率提升且冷卻時間縮短,但公母模溫加大,也提升翹曲變形可能性。

- 改變進澆位置無法改善翹曲變形,再加上採用低模溫可能使翹曲加大,因此改採修正產品肉厚方式進行第二組設變。

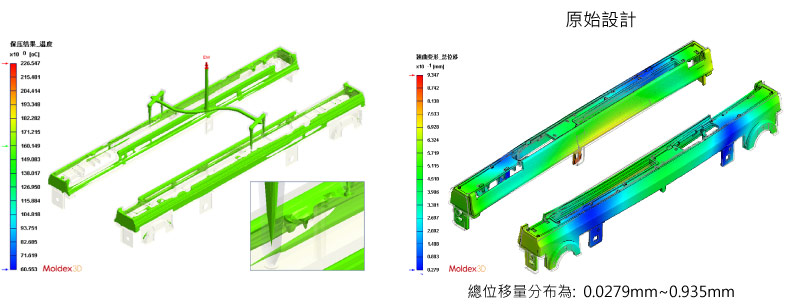

圖五 設計變更組1(右)總翹曲變形量比原始設計(左)稍大

圖五 設計變更組1(右)總翹曲變形量比原始設計(左)稍大

由於產品兩側肉厚不同,導致流動行為與體積收縮不均,即使進行設計變更組1,產品變形也無法獲得明顯改善,因此修正產品肉厚設計為下一步主要的變更方向。

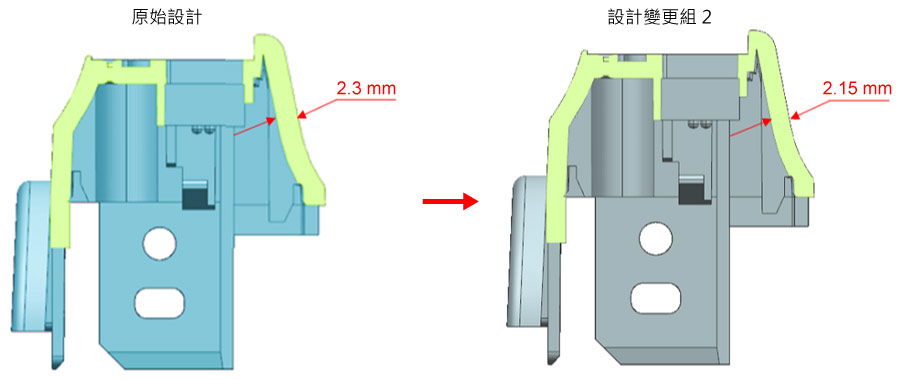

設計變更組2(Revised 2)沿用原始設計組的兩點進澆方式,進澆位置也保持一致,水溫則調整為25°C (同設計變更組1)。第二次的設計變更主要方向為修正較厚的一側,減少0.15 mm 厚度(圖六),同時保壓時間再降低為5秒,而冷卻時間由原先20秒降低為18秒。

圖六 原始設計 vs. 設計變更組2產品厚度比較

圖六 原始設計 vs. 設計變更組2產品厚度比較

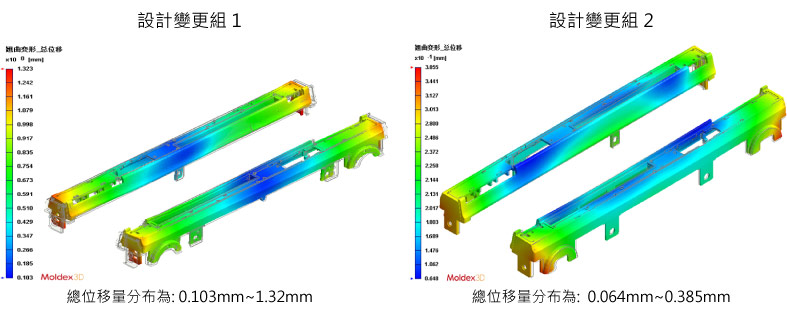

完成設計變更後進行模擬分析,獲得以下結論:

- 三種設計變更組都能滿足客戶在表面品質的要求,在產品主要外觀上不會出現縫合線與包封問題(圖七)。

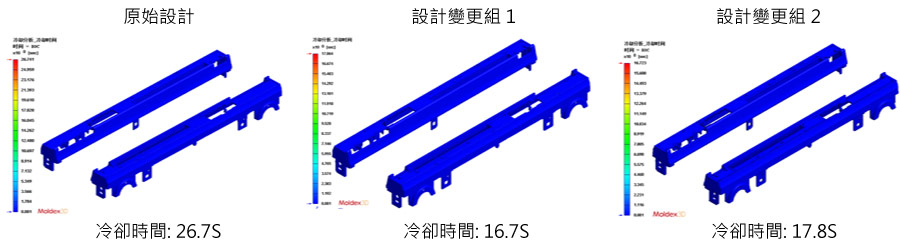

- 修正產品肉厚和調整冷卻水溫為25 °C後,能夠有效改善冷卻效果與縮短冷卻所需時間(圖八)

- 保壓時間降至5秒,比原始成型時間減少了7秒(圖九)。

- 設計變更組2的翹曲變形量獲得顯著改善(圖十) 。

圖七 以上三組的縫合線和包封分佈都能滿足生產的要求,杜絕主要外觀上產生明顯缺陷

圖七 以上三組的縫合線和包封分佈都能滿足生產的要求,杜絕主要外觀上產生明顯缺陷

圖八 比較三個設計方案的模流分析結果發現,設計變更2在減少冷卻時間上,效果最佳

圖八 比較三個設計方案的模流分析結果發現,設計變更2在減少冷卻時間上,效果最佳

圖九 產品保壓溫度分佈在凍結溫度(135°C)以上區域。由分析結果得悉,

圖九 產品保壓溫度分佈在凍結溫度(135°C)以上區域。由分析結果得悉,

保壓時間5秒左右已足夠,故設計變更組2為最優的設計

圖十 由模擬分析結果得知設計變更組2的變形量值最小,且體積收縮問獲得有效改善

圖十 由模擬分析結果得知設計變更組2的變形量值最小,且體積收縮問獲得有效改善

由此可知藉由Moldex3D模擬分析,可以精準掌握最適化的產品設計與成型參數,有效改善產品變形問題,縮短成型週期。

結果

透過Moldex3D分析,進行產品肉厚變更與優化成型參數,成功降低40%變形量,達到尺寸穩定度要求,並且減少5.7秒的成型週期,有效提升生產效率。另外在修模成本上費用降低了近50%近(表一),驗證充分利用模流分析不但能提高產品品質和生產效率,還能降低生產成本。

| 原始設計 | 變更設計 | |||

| 模具成本 | 10萬 x 8套 | 80萬 | 10萬 x 4套 | 40萬 |

| 試模費用 | 0.5萬 x 8次 | 4萬 | 0.5萬 x 2次 | 1萬 |

| 修模費用 | 0.4萬x 5次 | 2萬 | 0.4萬 x 1次 | 0.4萬 |

| 工程師差旅費 | 0.5萬 x 4次 | 2萬 | 0.5萬 x 1次 | 0.5萬 |

| 人民幣(CNY) | 成本總計 | 88萬 | 成本總計 | 41.9萬 |