明志科技大學設有工程學院、環境資源學院、管理暨設計學院等三個學院,十一個研究所碩士班、一個博士班與十個系之規模,目前所有系所皆通過中華工程教育學會(IEET)、華文商管學院(ACCSB)等國際教育認證,教育制度與國際接軌。(來源: https://www.mcut.edu.tw/)

大綱

在當今的製造業中,時間就是金錢;對塑膠射出產業而言更是如此,許多廠商都希望能夠縮短射出製程中的冷卻時間,將成本降到最低,故冷卻系統的重要性不言而喻。本專案中,明志科技大學團隊利用Moldex3D來優化異型水路設計,以改善冷卻時間、溫度差異和產品變形問題。實驗結果顯示,相較於傳統水路,異型水路能夠帶來更好的效果,縮短70%的冷卻時間。

挑戰

- 快速模具(rapid tooling)造成之產品變形

- 提升冷卻效率

- 試誤成本高且耗時

解決方案

明志科大團隊使用Moldex3D冷卻模擬功能,評估不同水路設計(包括傳統水路、異型水路以及無冷卻水路)對於產品成型的影響, 找出最佳的水路設計及製程參數,成功提升產品品質,優化成型週期。

效益

- 縮短70%冷卻時間

- 改善變形56%

- 驗證異型水路的冷卻效率

- 縮短冷卻時間,節省打樣成本

案例研究

在整個射出成型周期中,冷卻時間就佔據了70%。若要縮短冷卻時間、又要同時維持產品品質,使用傳統水路系統是很難辦到的。因此若要解決此問題,就須考慮改用異型水路。

本案例的目標是透過模擬來找出最佳的冷卻時間,並透過實驗來驗證模擬結果。同時也會針對如何縮短成型周期、溫度差異和產品位移進行研究。

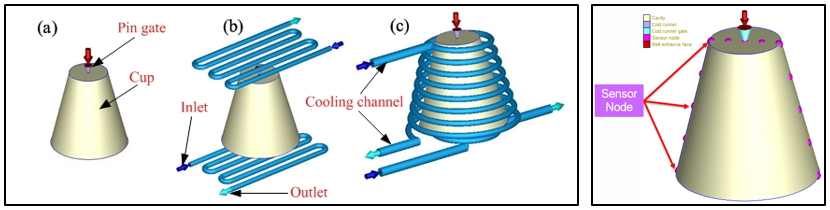

本案例產品為一個大小60x30x60mm、厚度2mm的蠟製杯子,直接經由2mm的針點澆口射出,並未經過流道系統。利用Moldex3D eDesign建構網格時,在產品表面設置感應節點,以偵測溫度和冷卻時間。研究設計並比較了45種不同尺寸之異型水路,並將最佳結果與傳統水路和無水路系統做比較(圖一)。

圖一 左:(a)無水路系統、(b)傳統水路、(c)異型水路的CAD模型右:感應節點設置

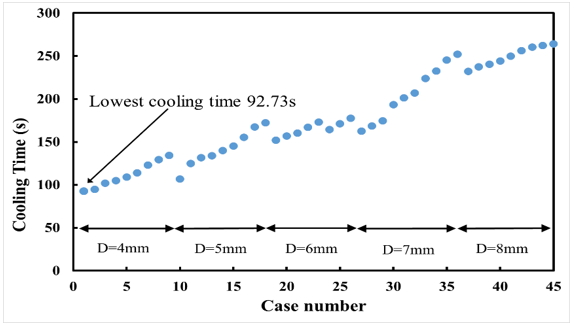

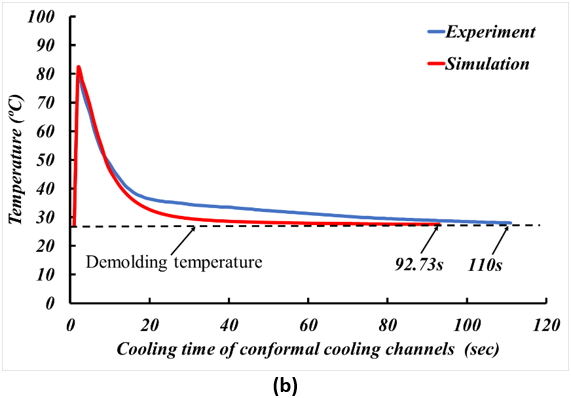

由第一項評估,可得知最佳的異型水路其冷卻時間可達最短的92.73秒(圖二),其水路設計具有最小直徑(4mm)和最小的間距(6mm),水路中心線至產品表面的距離也是最短(8mm)。此設計可以達到總長度最長的水路,以及最大的水路表面積,使得冷卻效率相當高。此外,模擬分析結果也指出,若間距增加,會導致較長的冷卻時間;以及當產品溫度差異和模具表面溫度差異越小,產品位移情況也會越輕微。

圖二 異型水路的冷卻時間比較

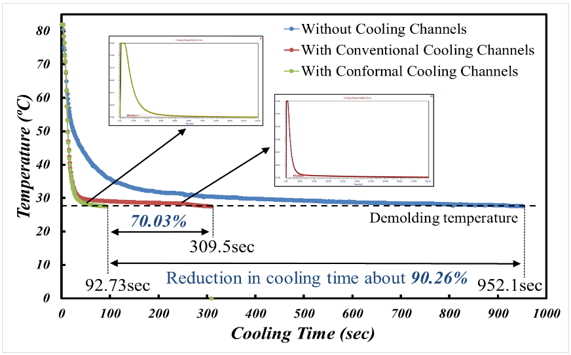

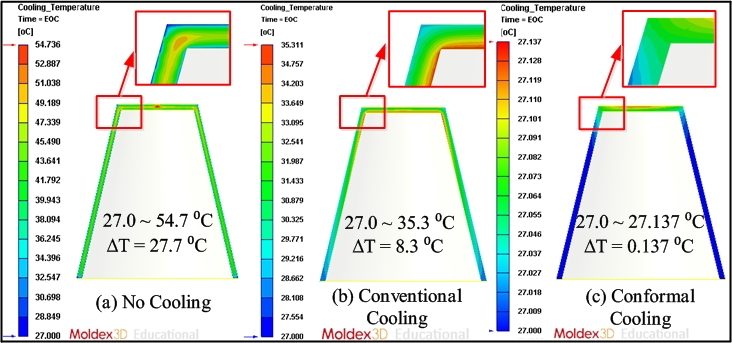

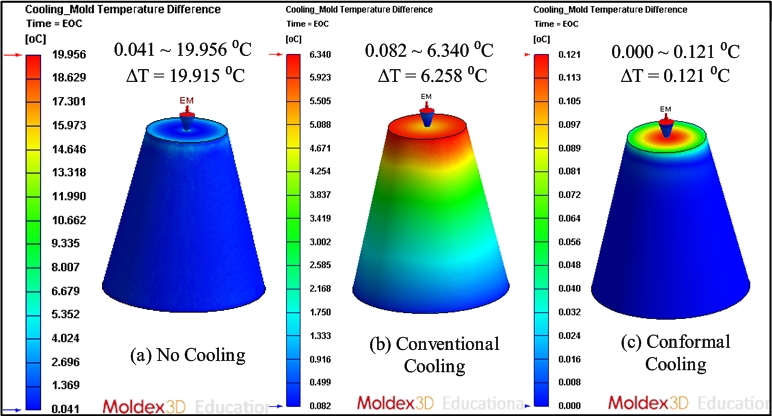

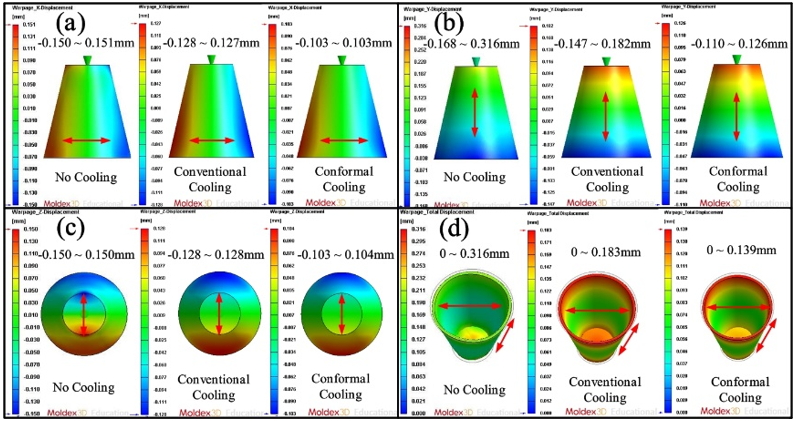

在第二項評估中,則得知最佳異型水路的冷卻效率優於傳統水路以及無水路系統。與傳統水路和無水路系統相較,最佳異型水路分別可縮短70.03%與90.26%的冷卻時間(圖三),此外還可將溫度差異縮到最小,使杯子底部的內外側溫度皆可均勻分佈(圖四)。此外其模腔壁的上部和下部的溫度差異,與無水路系統相比,也減少了99.5%(圖五)。更重要的是,最佳異型水路的產品翹曲位移在三個軸向及總位移的量值都是最輕微的,分別比傳統水路及無水路系統還要改善了24.05%及56.01%(圖六)。

圖三 不同水路系統在達到脫模溫度時的冷卻時間比較

圖四 不同水路系統下,杯子內部的產品溫度差異:(a)無水路、(b)傳統水路、(c)異型水路

圖五 不同水路系統中的模具溫度差異:(a)無水路、(b)傳統水路、(c)異型水路

圖六 不同水路系統在三個方向位移之比較:(a)X軸位移、(b)Y軸位移、(c)Z軸位移、(d)整體位移

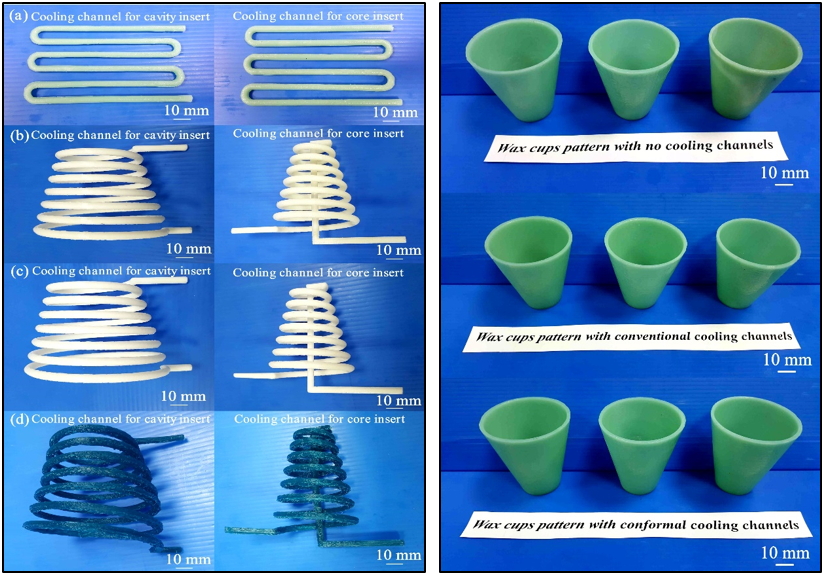

為驗證模擬結果,便以填鋁環氧樹脂來製作模具和冷卻系統。傳統水路由K512蠟製造;異型水路則分別嘗試以ABS、PLA和蠟線製造。實驗中使用水作為冷卻液(圖七)。此外並在模具設置感應節點,以偵測表面溫度、產品溫度和冷卻時間。

圖七 左:(a)K512蠟製造的傳統水路、(b)ABS異型水路、(c)PLA異型水路、(d)蠟線異型水路

右:低壓射出成型的蠟製產品

本實驗以蠟射出成型技術來進行,使用低壓射出機將蠟射出至模具中。融膠溫度和冷卻液溫度分別設定為82 °C和27 °C。成型周期重複10次,以檢視實驗結果和確保準確性。

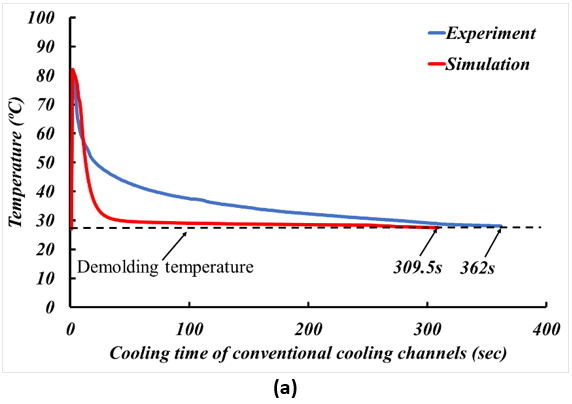

Moldex3D模擬與實驗結果呈現高度相符(圖八)。如模擬結果所示,相較於傳統水路,異型水路可改善69.61%的冷卻時間。

圖八 實驗和模擬結果比較:(a)傳統水路的冷卻時間、(b)異型水路的冷卻時間

結果

透過以上的研究得知,Moldex3D對於優化異型水路是非常有用的工具。此研究結果可幫助明志科大團隊了解異型水路可同時有效改善冷卻時間、溫度差異和產品變形。實驗結果也驗證,異型水路確實比傳統水路更能提高冷卻效率。