編輯:科盛科技技術支援處 陳詩婕

- 客戶:MGS Mfg. Group Inc.

- 國家:美國

- 產業:工具製造

- 解決方案:Moldex3D Professional 解決方案;3D實體水路分析、Designer BLM

MGS 由 Mark G. Sellers 於 1982 年創立,作為全球領先的高精度塑料產品優化製造解決方案供應商,MGS 的精英工程團隊和先進技術都以「完成任務」的態度和創新的創業精神為動力。 (來源)

大綱

本案例主要目的是研究Moldex3D有無開啟3D實體水路分析(3D coolant CFD)功能的差異,找出能讓「虛擬」與「真實」相符的環境。MGS特地製作了三種不同冷卻模仁套件並進行實驗與模擬比對。透過三種不同冷卻效率的材料設計,銅針、加熱棒及噴泉式水路進行實驗。使用Moldex3D在虛擬環境中量化比較這三種冷卻技術,並將模擬結果與實際測量值比對。

挑戰

要能精確地預測冷卻結果與成型有關的潛在問題,是一大挑戰。在許多情況下,預測所需的冷卻時間對於專案的成功與否十分關鍵。與標準冷卻設計不同,工程驗證冷卻設計會增加模具成本;卻可能因此高度獲利。合理化模具成本的關鍵在於能否精確使用軟體預測,降低整體開發時間。

解決方案

- 使用 BLM 製作所有組件實體網格以符合「真實環境」

- 使用 CFD 模組以應對「真實」情況

效益

- 採紊流的噴流管設計與真實資料的誤差為9%

- 採紊流的等壓線設計與真實資料的誤差為0%

- 採紊流的銅設計與真實資料的誤差為4%

- 採層流的鋼設計與真實資料的誤差為2%

案例研究

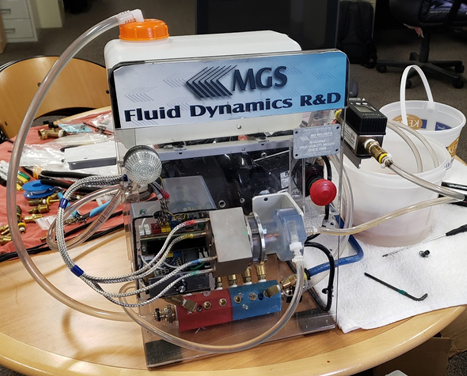

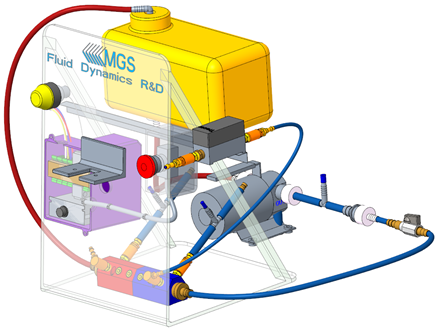

MGS製作了三種不同的冷卻模仁設計,分別是以銅針、冷卻棒及噴泉式水路的冷卻進行實驗,再將模擬結果與實際測量值比對。首先,會在實際的實驗中使用CFD 板量測冷卻速率、溫度和壓力數據。圖一是CFD 板模擬成型冷卻設計配置圖。圖二則為冷卻套件配置透視圖,主要是由外殼、主芯和加熱塊所組成,由金屬3D列印所製;並使用筒式加熱器作為熱量來源,以及熱電偶測量溫度變化。

|

|

圖一 CFD板實驗配置與模擬配置示意圖

|

|

圖二 冷卻設計實驗配置與模擬配置示意

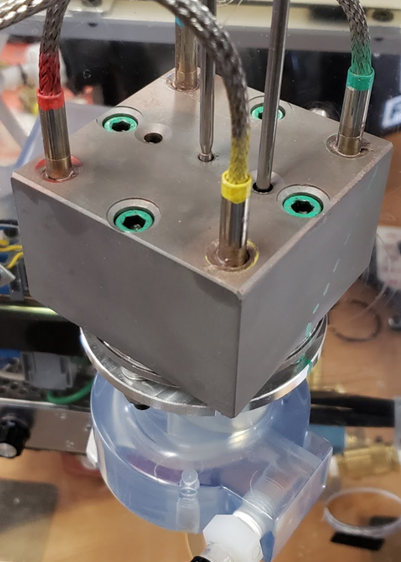

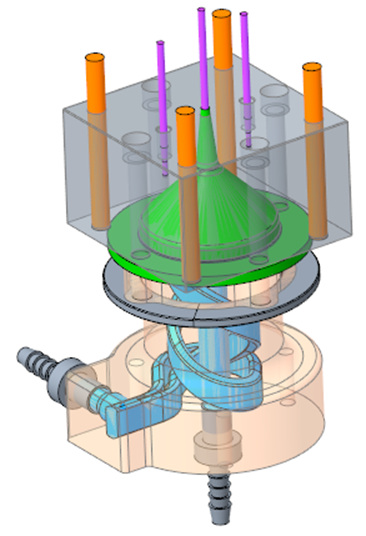

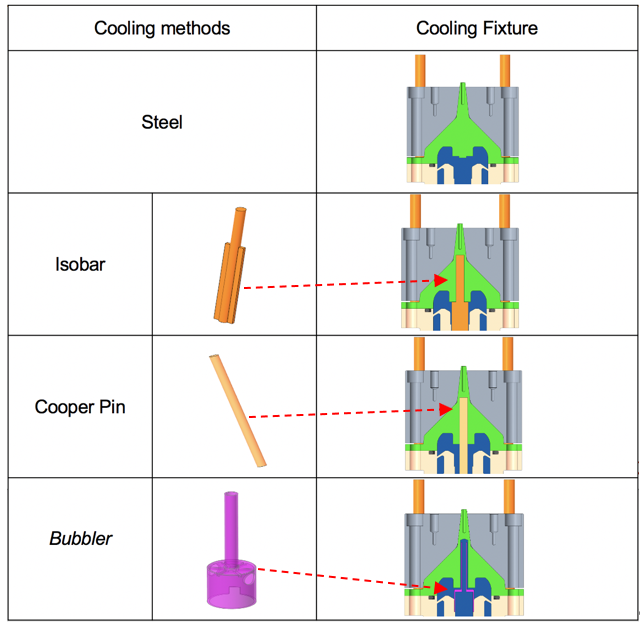

由圖三可以看到三種不同冷卻設計與單純金屬模具加工冷卻水路測試示意圖,分別以加熱棒、銅針和噴泉式水路進行冷卻,以上透過實驗的條件進行模擬分析的設定。

圖三 三種不同的冷卻水路設計與模具直接冷卻示意圖

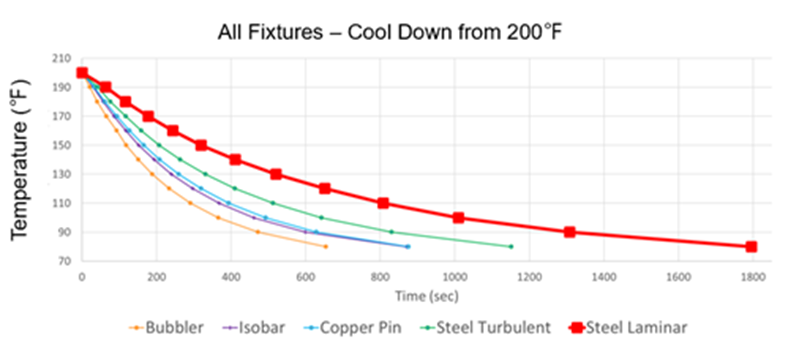

研究彙整五種不同冷卻設計(傳統冷卻層流、傳統冷卻紊流、加熱棒、銅針及噴泉式水路)觀察從198ºF降溫至80ºF的冷卻效率,由圖四可以得知橘色線噴泉式水路降溫的效率比其他四者的表現好,僅需654秒就可以到達80ºF ; 而冷卻效率最差的是使用傳統冷卻以層流方式,需要1796秒才能降溫至80ºF。

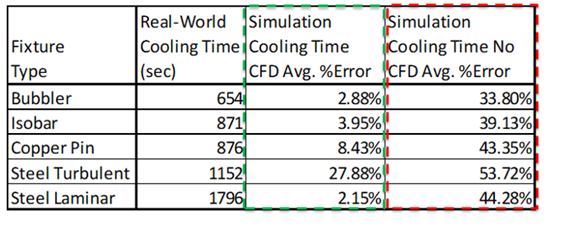

以上實驗與模擬測試,比對五種不同的冷卻設計,以及分別使用有無開啟3D coolant CFD與實驗值的差異。並由表一數據可以清楚地看出,啟用 CFD 模擬冷卻分析(綠色範圍)比不啟用 CFD (紅色範圍)要準確。開啟3D CFD計算的結果與實驗相當吻合,模擬結果與實驗目標的誤差值約落在10%以內。

圖四 五種冷卻設計的冷卻結果

表一 模擬與實驗誤差比

結果

本研究分析三種不同的冷卻設計,進行模擬與實驗比對;最後以噴泉式水路冷卻設計為最有效設計,並可透過軟體分析精準進行虛擬實驗測試,將最佳的噴泉流設計概念複製到真實世界使用。本次結果是有無使用3D Coolant CFD分析進行比對;實驗中分別以五種設計比對,其中四種設計上實際數據誤差都低於10%,故開啟3D CFD模擬誤差與實驗極小差異。然而,沒有使用 CFD 模擬分析時,五個冷卻方式模擬與實驗誤差在30% 到55%之間。所以,使用Moldex3D實體網格進行 3D coolant CFD 分析,可獲得更準確的冷卻分析結果。