- 客戶:雲林科技大學

- 地區:台灣

- 產業:教育

- 解決方案:Moldex3D Solution Add-on / 共射出模組

(來源: https://www.yuntech.edu.tw/)

大綱

多材質射出成型(MCM)雖已在產業應用數十載,但由於其複雜的材料和製程特性,導致產品的研發流程非常不容易控管。本案例中,雲科大團隊研究由包覆射出成型拓展至共射出成型,以找出翹曲變形的物理機制。在多材質包覆成型製程中,不均勻的體積收縮、積熱和散熱等因素,可能造成內凹或外擴等不同方向的翹曲,因此必須要加以控制翹曲量。另外在共射成型中,翹曲情形受到核心料穿透距離影響甚鉅。若核心料穿透距離大於臨界值,就能夠大幅改善翹曲情形。藉由Moldex3D模流分析軟體的幫助,雲科大成功優化製程條件,並解決了翹曲問題,有助於未來多材質共射成型的研究。

挑戰

- 控制共射出製程的塑料性質、核心料/皮層料比例和製程參數

- 翹曲問題

- 產品尺寸精度控制

解決方案

透過Moldex3D共射出模組找出最佳的核心料/皮層比率和製程參數,成功控制核心料穿透和翹曲現象

效益

- 改善翹曲量53%

- 減少試模時間和成本

案例研究

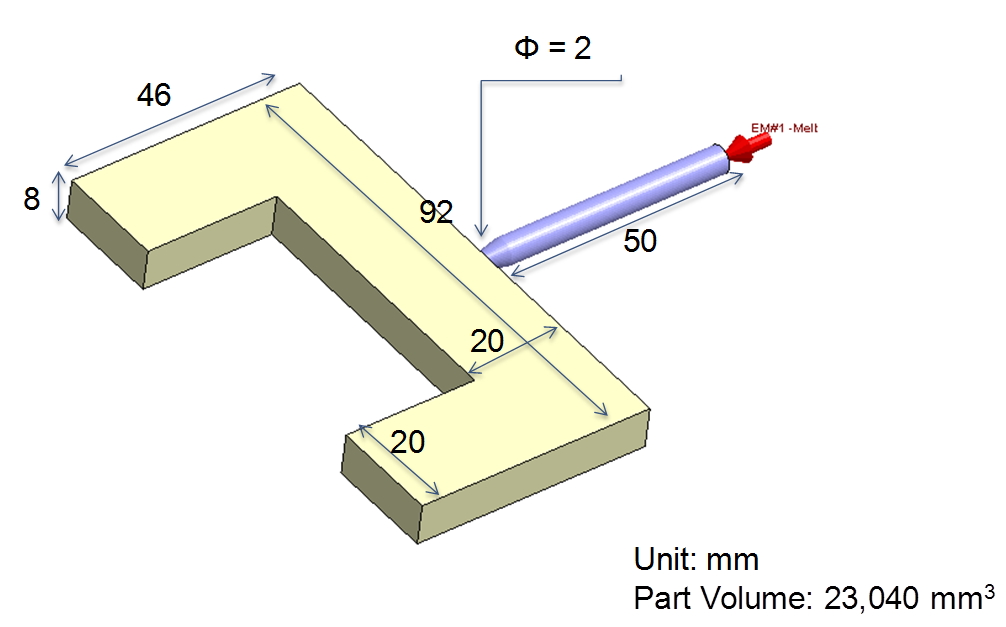

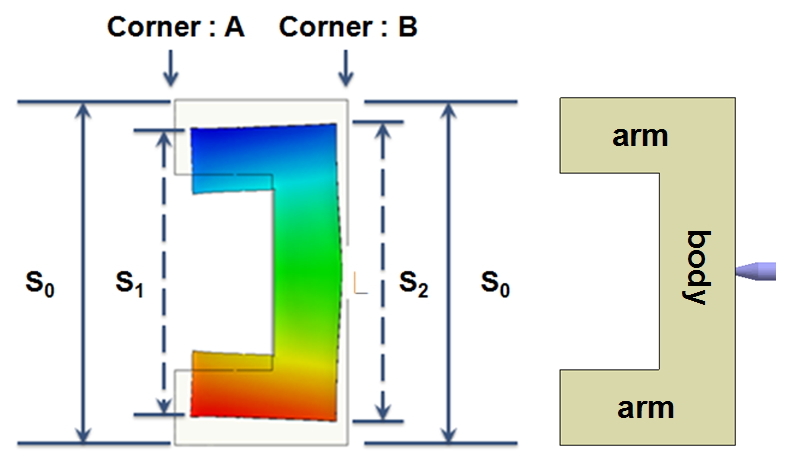

本專案目標主要為研究造成翹曲現象的物理機制,改善產品翹曲。為了能夠對共射出成型製程有更深入的研究,雲科大團隊決定使用Moldex3D軟體。本案例的產品幾何模型、流道系統和產品尺寸如圖一所示。圖二說明翹曲的變化趨勢:S0是產品設計的原始長度;在Corner A,當S1<S0時,成品呈現內凹現象;在Corner B,當S2<S0,成品也是內凹。S2-S1則是呈現產品的翹曲趨勢。

圖一 產品幾何尺寸

圖一 產品幾何尺寸

圖二 內凹及外擴定義:(1) 在Corner A,當S1<S0時,成品呈現內凹現象;(2)在Corner B,當S2<S0,成品也是內凹

圖二 內凹及外擴定義:(1) 在Corner A,當S1<S0時,成品呈現內凹現象;(2)在Corner B,當S2<S0,成品也是內凹

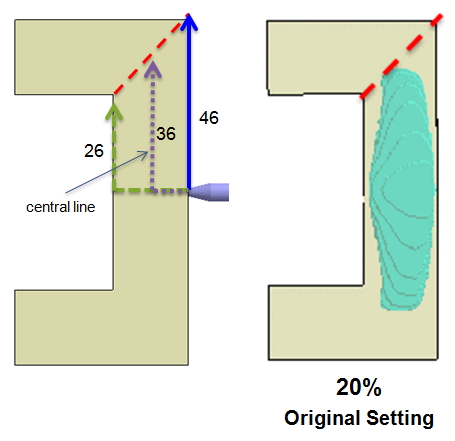

藉由研究發現,翹曲改善情形與核心料穿透距離有關。如圖三所示,當核心料穿過紅色對角線後,亦即當核心料比率超過20%(中央核心穿透距離超過36 mm),翹曲就能顯著改善。因此雲科大進行了以下的設計變更:(1)調整核心料比率;(2)降低塑料溫度;(3)降低第一射的流率。

圖三 關鍵穿透距離(即澆口至對角線的距離)

圖三 關鍵穿透距離(即澆口至對角線的距離)

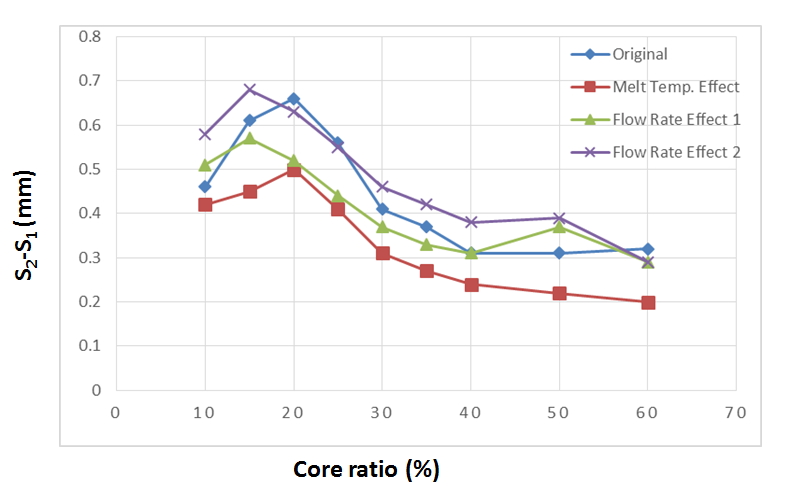

透過Moldex3D的模擬驗證,雲科大藉著提高核心料/皮層料比率,最後成功將產品翹曲從0.792降低至0.378 mm,改善52.7%(圖四)。

圖四 不同核心料比率和控制因素下的S2-S1翹曲結果

圖四 不同核心料比率和控制因素下的S2-S1翹曲結果

結果

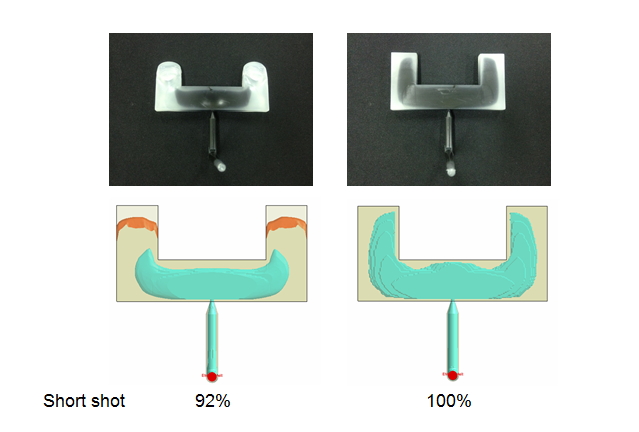

Moldex3D共射出模擬結果,讓雲科大團隊能夠有效預測共射成型中的核心料穿透行為,順利解決成型問題。實驗結果也證明Moldex3D的預測具有相當高的準確性(圖五)。這項成果對雲科大未來的研究計畫有很大的幫助。未來在嘗試使用不同塑膠材料的皮層料和核心料,以達到多功能複合結構成品時,也預計導入Moldex3D進行研究。