- 客戶:Fortify

- 地區:美國

- 產業:製造業

- 解決方案:Moldex3D Professional

Fortify成立於2016年,總部位於波士頓。該公司應用範圍廣泛,從射出模具製造到獨特機械和電磁特性的高性能成品零件。Fortify利用其擁有專利之DCM (Digital Composite Manufacturing)平台改變3D列印產業。透過DCM在光聚合物中加入功能性添加物,可將積層製造零件的性能表現提升到一個新的水平。(來源)

大綱

模流分析常用於獲取生產過程的起始參數,同時評估澆口位置/設計可能產生的問題。然而,在用於原型批量生產中,產品有無缺陷將比流程是否精準更為重要,而這些起始成型參數可能就是你所需要的。

挑戰

對於一般材料來說,單單模具製程的開發就可能需要進行10-20的試射,而3D列印模具有限的生命週期意味著在獲得無缺陷產品方面,能使用更少的射出次數對於提高產品的產量至關重要。

解決方案

使用數位模具(DT)的特性和成型樹脂,Moldex3D可以針對尼龍66模擬出無缺陷製程。

效益

- 減少在模具機上的製程開發時間

- 最大化3D列印模具功能性零件的產量

- 節省製程工程師珍貴的時間

案例研究

由於軟模的使用壽命有限,如何最大限度地提高軟模射出次數,以及相較於我們已經掌握的方法,如何能進一步加快產品生產過程。這些一直都是我們想突破的問題。

3D列印軟模具有許多優點,如縮短交付時間、提高設計靈活性和節省成本。然而,其中一個顯著的缺點是它沒有金屬模具的高耐用性。軟模具確實可以生產數百至上千個零件,但更常見的情況是在其生命週期中生產50到300個零件。使用軟模具生產一定數量零件的挑戰在於,單單對於基本材料的模具製程開發就可能需要進行10-20次試射。這引出一個問題:如何最大化從單一模具生產的功能零件數量呢?Fortify提供了一個射出次數計算器,以幫助客戶確定其模具的預期壽命,然而這僅考慮了射出次數,而非零件數量。當估計模具壽命為50次射出,但製程開發需要20次試射才能獲得無缺陷的零件時,你在獲得具有代表性的零件之前已經使用了模具近50%的壽命。這不僅影響了可成型的零件數量,還占用了製程工程師寶貴的時間來開發製程。

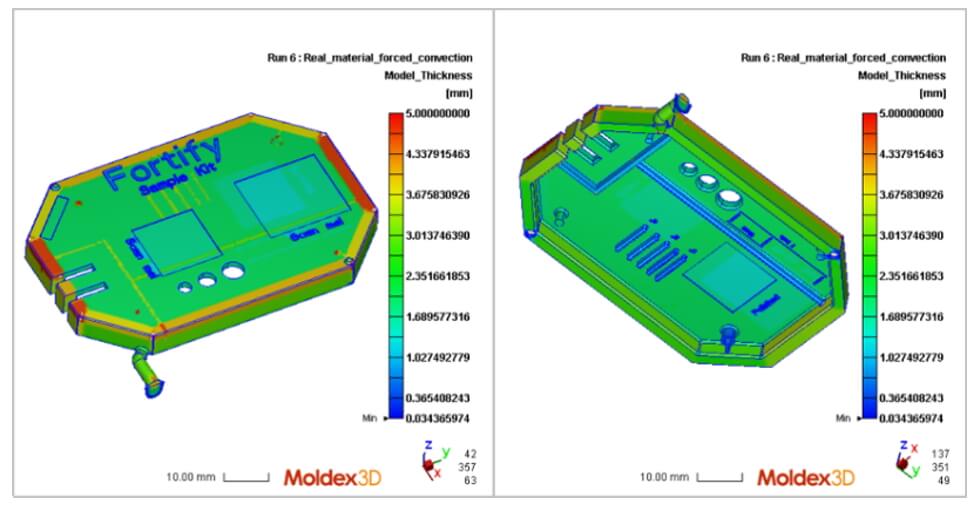

圖1 使用Moldex3D觀察零件壁厚分佈

通過利用數位模具(Digital Tooling ,DT)和樹脂的特性,Moldex3D可以針對尼龍66模擬出無缺陷的製程。這使得製程開發時間從10-20次試射縮短到1次試射,這意味著可在3D列印模具有限的生命週期,獲得更多的產品。

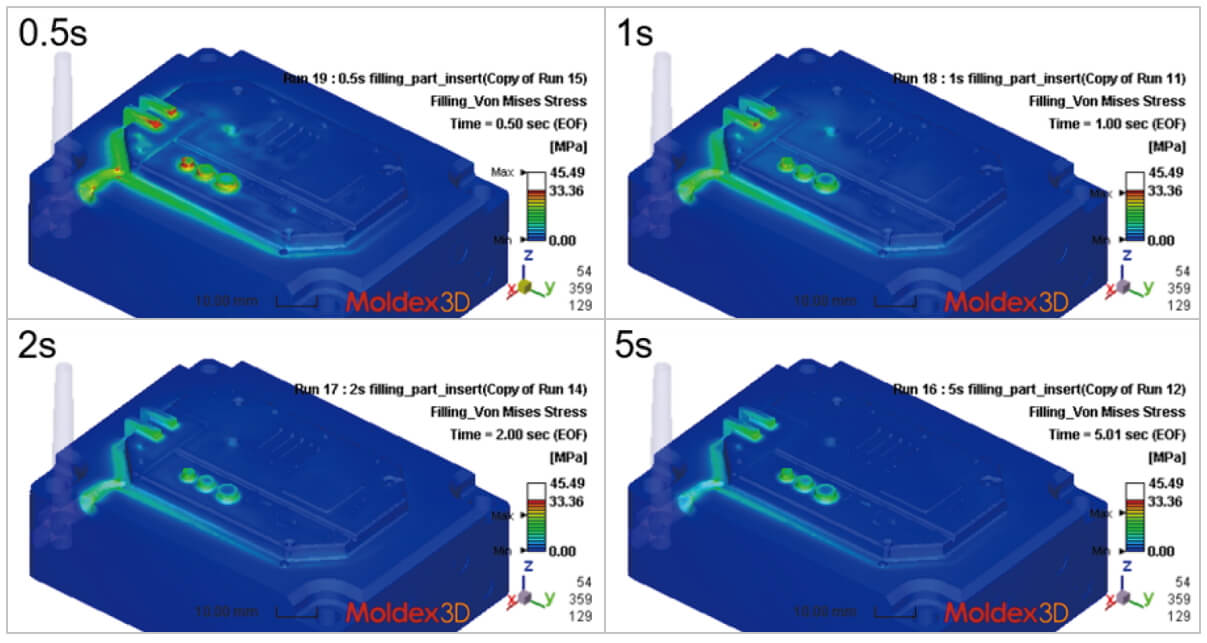

圖2 比較不同條件下膜腔內的應力

Moldex3D是一個高品質的模流軟體,它可以準確地模擬零件的射出過程並提供使用者成型條件、澆口位置、模具材料…等相關資料。

雖然模流軟體很常用於確定模具設計、潛在缺陷、出氣孔、澆口位置和成型條件,但它在原型製作的初期階段不常被使用。因此,Fortify決定利用模流軟體最大化軟模的生命週期。

Moldex3D能夠輸入成型材料、模具材料、射出機資料和能產生完整零件的成型條件。藉由使用Moldex3D,Fortify的模具團隊能夠直接提供操作員製程表,並能在第一次射出即產生無缺陷的零件。

結果

Fortify成型團隊利用Moldex3D模擬結果,提供詳細的成型條件,包含射出壓力、冷卻時間、充填時間、保壓壓力及保壓時間。

這些資訊被統整成一張製程表並交給Fortify總部的製程技師,這不僅節省模具生命週期裡將近25次射出和兩小時的開發時間,使模具技術人員能夠產出良好的零件,也讓工程師有時間投入其它專案,對降低人力、物力及時間成本,有莫大的幫助。