株式会社松井制作所案例

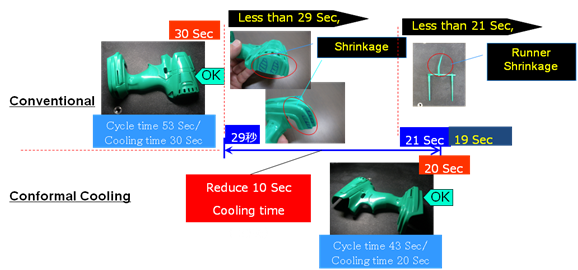

以下的案例將就傳統水路和異型水路設計的冷卻結果作比較。下圖為幾何複雜且厚度變化極大的產品模型。使用異型水路設計將可大幅降低冷卻時間逾33% (10秒)。傳統的冷卻水路無法貼近產品的幾何外形,冷卻效果受到侷限,在幾何複雜的產品上尤為明顯。如今,日益月新的製程技術實現了異型水路設計,然而,冷卻系統的驗證和設計仍因產品的複雜度而備受考驗。

Moldex3D冷卻分析不僅提供所需的冷卻時間,更可進一步提供模內的溫度變化。此外,冷卻行為如:流率、壓力損失、渦旋與死水區域,都可透過Moldex3D真實三維冷卻系統分析獲得預測結果。要達到異型水路和冷卻效率優化不再是遙不可及。

Moldex3D 的異型水路解決方案有:

- 大幅提升冷卻效率。異型水路可以將整體的冷卻速率差異降至最低。

- 減少生產週期和成本

- 確保最佳產品品質

本案例的產品規格如下:

- 長度: 162.23 mm

- 寬度:105.15 mm

- 高度:44.51 mm

- 主要的厚度:約3 mm

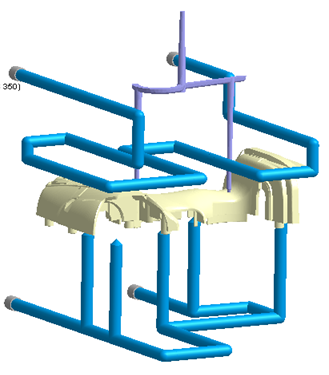

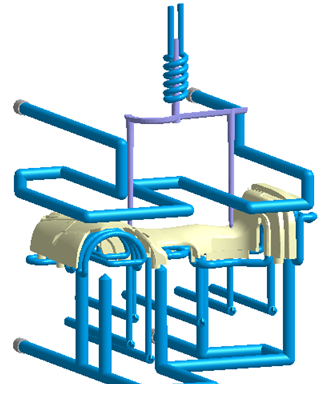

我們將以這個案例進行傳統水路和異型水路的比較;傳統的冷卻水路設計在公模側是使用隔板式水路,然而,異型水路則可以依產品而行,滿足多變的設計。

a. 傳統水路設計 b. 異型水路設計

異型水路設計距離模穴表面等距離,然而,由於受到幾何模型的限制,冷卻水路仍然無法深入許多地方。在這個案例中,冷卻水路的平均值直徑是4公厘,模穴與水管相距8.3公厘,水管間則是相距9公厘。以下為一些水路設計的模擬結果:

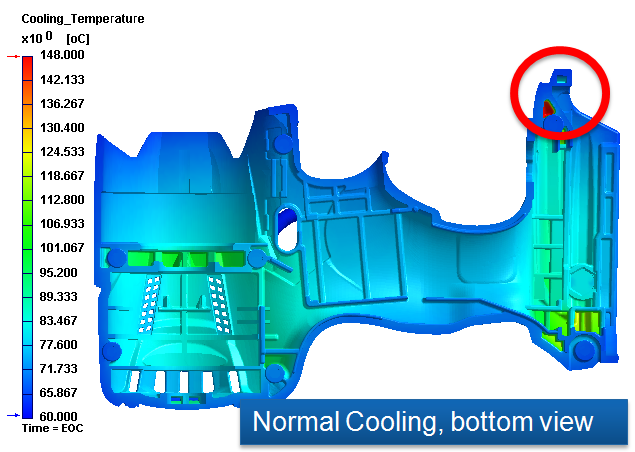

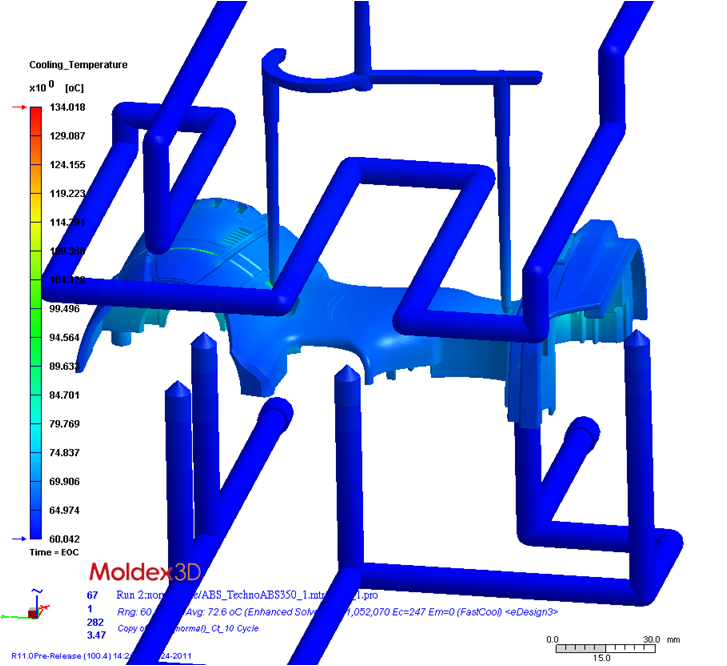

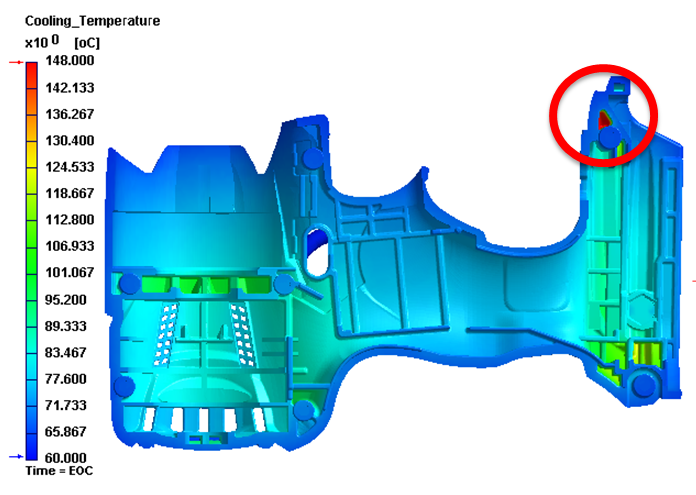

傳統的水路設計在冷卻結束時的塑件表面溫度如下所示,溫度從60.04℃-134.02℃。模穴壁的溫度分布相當低且一致;然而,在公模側,塑件的表面溫度會因區域而異。紅色圈選處為最高溫,很明顯地看出,並無水路經過該處。

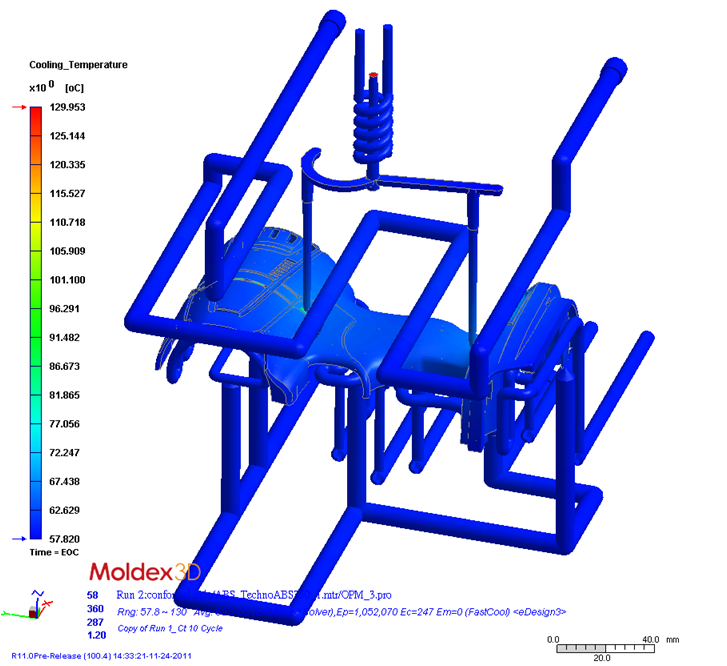

a. 表面溫度分布範圍 57.82 – 129.95 ℃

a. 表面溫度分布範圍 57.82 – 129.95 ℃

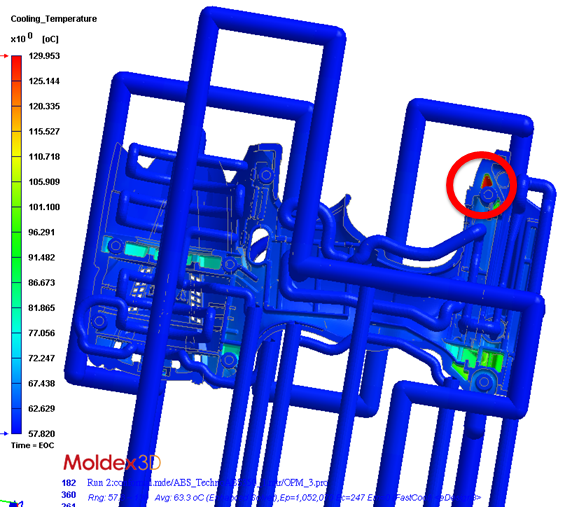

b. 最高溫位於紅色圈選處

b. 最高溫位於紅色圈選處

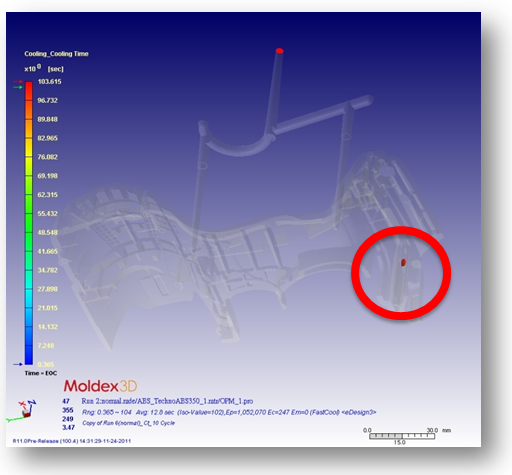

以下的圖顯示圈選處所需的冷卻時間。冷卻時間指的是從保壓結束之後到脫模,如數值所顯示,冷卻所需時間約為101.55秒,預設值(20秒)不足。

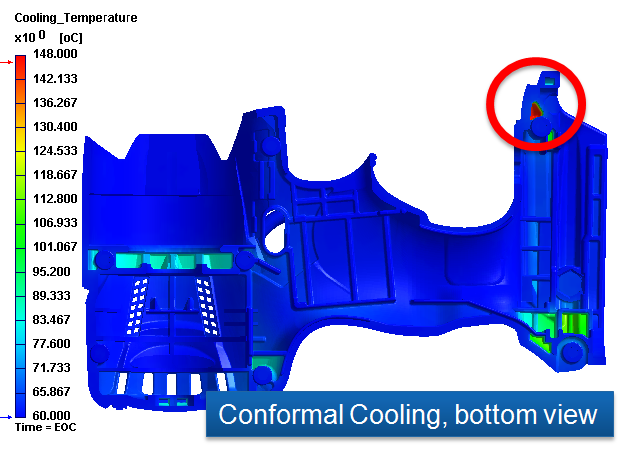

冷卻結束時的表面溫度分布如下圖所示,溫佈從57.82℃-129.95 ℃,低於傳統水路設計,除此之外,公模側的溫度分布,異型水路的設計也比傳統設計更均勻。

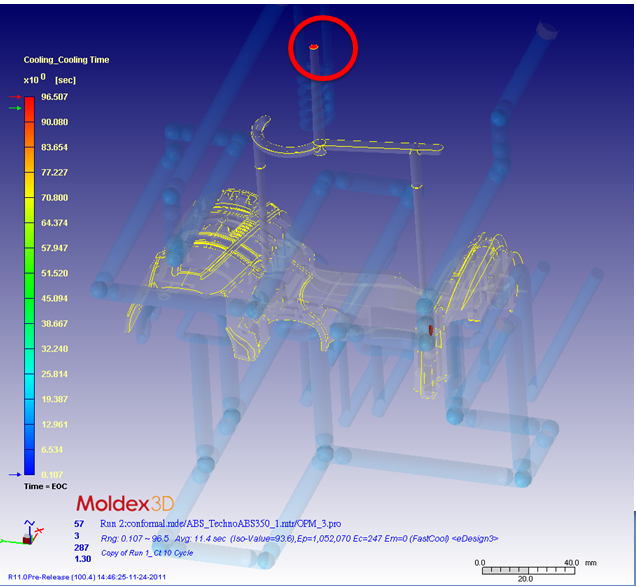

最大所需冷卻時間也降低至96.51秒

如果我們將兩組案例設定同樣的溫度範圍,我們可以看到異型水路組能有效移除公模側大部分的熱量,然而,最高溫的區域因為沒有水路經過,依然存在(紅色圈選處)。

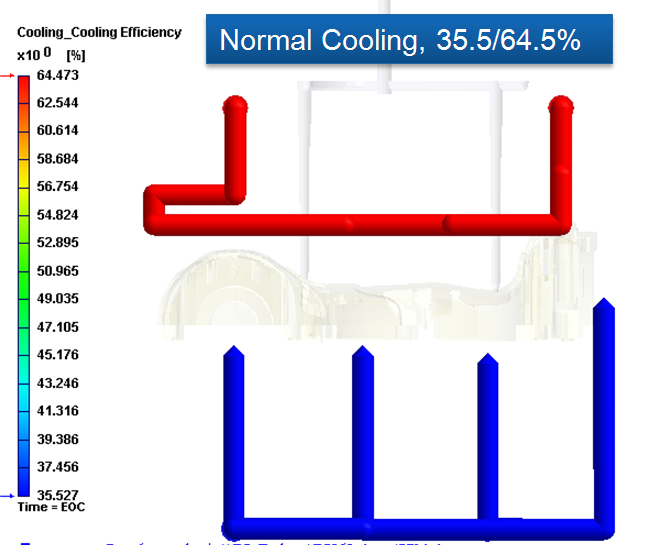

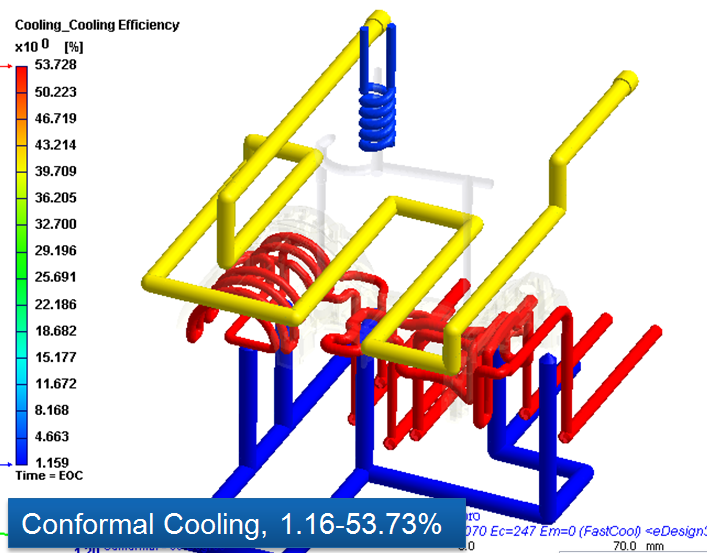

以下是冷卻效率的比較,在傳統的設計裡,由於隔板式水路無法接觸產品公模側表面,處於較低的冷卻水路只能吸收三分之一的總熱量。然而,在異型水路的設計中,貼近產品公模側表面水路的冷卻效率(53.73%)就遠高於下方隔板式水路的冷卻效率(1.16%)。

生產的週期時間是考量水路設計的重點之一,比較傳統設計,異型水路設計可以減少10秒的週期,將近33%

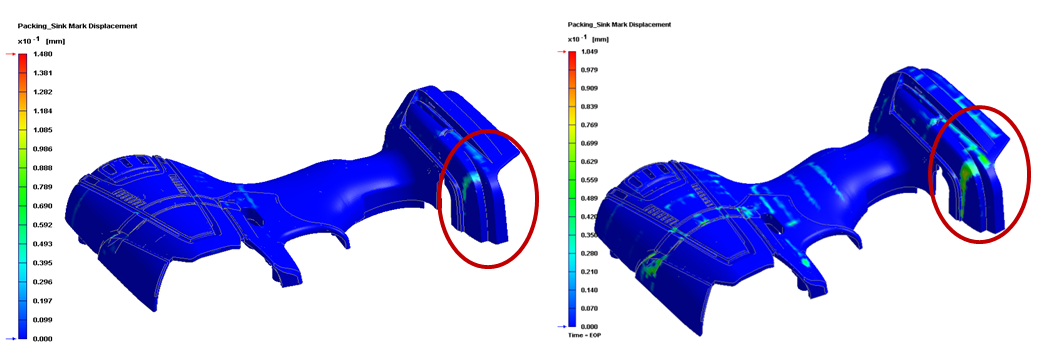

舉例來說,可以將凹痕值作檢視產品品質的指標。以下為傳統水路設計(冷卻30秒)和異型水路設計(冷卻20秒)的凹痕比較圖。我們可以由下圖中可看出所示的兩種水路設計凹痕預測值,異形水路的最大值較小。但是在紅色圈圈處的值卻接近。這個證明了兩個脫模狀態的一致性。

傳統水路凹痕位移值 0-0.148mm 異型水路凹痕位移值 0-0.105mm

整體而言,傳統的水路冷卻效果遭到侷限,由於冷卻水路無法觸及產品表面因此很難做進一步改善。在這個案例中,我們可以發現異型水路設計可以有效降低冷卻時間並提升冷卻效率,同時確保產品品質。