寶泰模具股份有限公司成立於西元1994年,主要業務為塑膠射出模具製造。2005年因業務擴展廠房不敷使用故遷廠至現址,公司目前廠房佔地六百坪、人數約三四十人、資本額新台幣四千三百萬,於遷廠後增購三台單色及一台多色射出機並轉型為ODM為客戶設計、製造並產出一系列成品。公司部門設有模具及射出,並於 2007 年 6 月成立品保部門以達到全製程的製作與監控,有效提高成品品質並保障客戶端應有的權利。

(資料來源:https://www.powertech.com.tw)

挑戰

本案例中,杯架區域與成品主肉厚在流動上有著極大的高低流動落差,在不能改變外型設計的前提下,必需克服包封問題並且節省時間和成本。

解決方案

以 CAE 模擬分析技術取代傳統試誤法,找出最佳進澆位置,改善流動平衡,並作肉厚設計變更,在杯底加厚讓塑料能更快速流動,讓第一次試模就成功克服包封問題。

效益

工程師透過 CAE 模擬分析技術可以成功解決模具成型的常見問題,不僅縮短了產品開發時程,更為企業節省成本開銷。

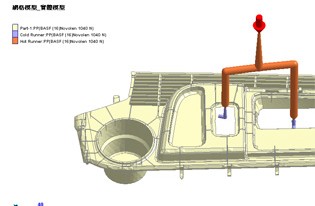

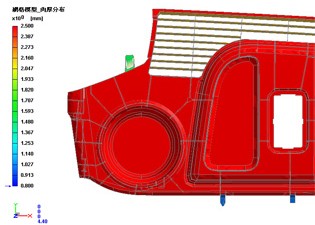

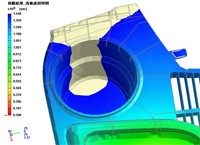

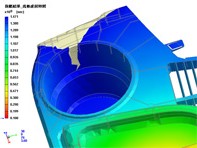

品質提升與成本降低的組合在現今各產業似乎已成為必要之下單前提,故各產業於設計生產前之流程規劃中勢必須擁有健全的流程分析配套。如本文章將介紹之Armrest 杯座來說,經過 CAE 數次仔細的分析後可明顯看出每一個參數改變所引起的差異,而這些差異的現象會讓設計者做事先判斷及預防,對成本與時間的節省是具有相當的競爭力。本文介紹之 Armrest ( 圖1 ) 其杯架區域與成品主肉厚在流動上有著極大的高低流動落差 ( 圖2 ),故塑料流動至其區域時造成了明顯的包封現象,而此問題以不改變造型的前提下,除了改變肉厚似乎也無較簡易的方法,但如果沒經過分析而以現場試誤法進行修改其過程將會相當的冗長及浪費成本,故寶泰模具於接下此案件時首要工作就是進行 CAE 分析,以找出最佳的進澆位置使其流動平衡,更在肉厚上作變更,讓包封的問題未出現於第一次試模中。

|

|

圖1. Armrest 簡圖 |

圖2. 原始設計肉厚分佈 |

實際現象與 CAE 狀況相符合

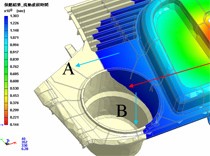

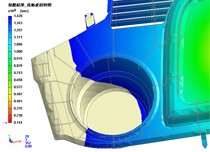

圖. 3 中,塑料流經杯口時 A 項塑料繼續向前流動,B 項則往下端杯身充填流動波前83%,杯身上半部流動速度明顯快過下半部的流動,流動波前 91 %。圖. 3、圖. 4以及圖. 5 上半部塑料流動快於下半部的流動,造成上端塑料結合時下端塑料仍在充填尚未結合,流動波前 96.8 %, 並產生包封及結合線問題。

|

|

|

圖3. 流動波前圖 |

圖4. 流動波前圖 |

圖5. 流動波前圖 |

下圖.6 (a), 6. (b) 為厚度設計變更,紅色區域 3.0 mm 並將黃色區域肉厚由 3.0 mm 變薄為 2.5 mm 的塑料流動狀況。

|

|

圖6 (a). 紅色區域肉厚3.0mm |

圖6 (b). 肉厚變薄為2.5mm |

本文選取杯底加厚讓塑料能更快速流動的方式進行模擬。結果實際照片之現象均與 CAE 之狀況相符合,模流分析中顯示原產生包封處因厚度的改變而僅剩下一處縫合線,而此現象也與實際試模的狀況相吻合 ( 圖. 7~圖. 12 )。

|

|

|

圖7. 分析流動狀況 |

圖8. 實際試模照片 |

圖9. 分析流動狀況 |

|

|

|

圖10. 實際試模照片 |

圖11. 底部流動已有流動加速現象 |

圖12. 實際試模照片 |

|

|

圖13 |

圖14. 杯身已無產生包封現象 |

減少試模次數,客戶肯定專業

由以上分析可看出,成品於變更流動及改善問題點時,多數會使用主厚度掏肉厚的方式,但如本文成品之造型來說,如使用主厚度掏肉厚的方式杯身包封問題可能也會改善,但因杯身厚度不變,卻變更了主厚度,故有可能會產生成品其他不可控之問題點,所以以造型為前提,改變流動快慢或流動方向除了局部掏肉厚的方式外,局部增肉厚也是一種反向的思考,此次的試模於前端設計、製模、分析有提前作了一些防範措施,故於試模時減少了許多問題點,而這些問題點的排除無形之中就減少了成本、時間的浪費,當然也得到了客戶端實質的肯定,這就是產生了無形的利潤。