- 客戶:TomTom Asia TomTom

- 地區:台灣

- 產業:電子

- 解決方案: Moldex3D eDesign / Moldex3D纖維配向模組

(來源: https://www.tomtom.com )

大綱

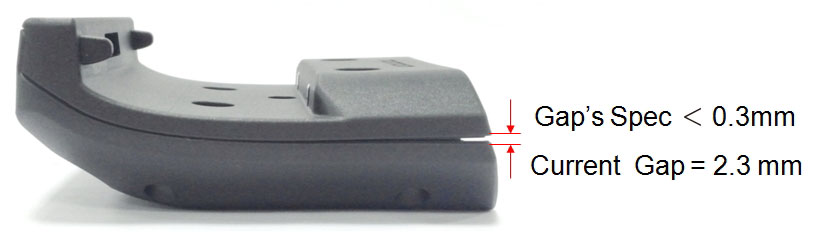

大型聯結車衛星導航車架的前蓋,為了要滿足組裝及外觀需求,必須要克服產品變形問題。在原始設計中,最大變形量已達2.3mm,遠超過標準規格0.3mm以內的範圍(圖一)。TomTom利用Moldex3D模流分析軟體,模擬多項設計變更的翹曲結果,成功選出最佳設計方案,滿足產品尺寸要求。

挑戰

- 試模結果發現嚴重的產品變形

- 產品接縫超過規格可容忍範圍(須<0.3mm)

圖一 產品變形導致接縫達2.3mm,超過標準規格

圖一 產品變形導致接縫達2.3mm,超過標準規格

解決方案

TomTom利用Moldex3D eDesign和纖維配向模組進行翹曲變形問題診斷,模擬多項設計變更的溫度、壓力降及機械性質,成功優化產品設計,改善變形問題。

效益

- 產品接縫大幅縮小,由原本的2.3mm縮小至0.25mm

- 減少了3次的試模

- 良率由55%提高至92%

- 節省USD$20,000的成本,並縮短6週的研發時間

案例研究

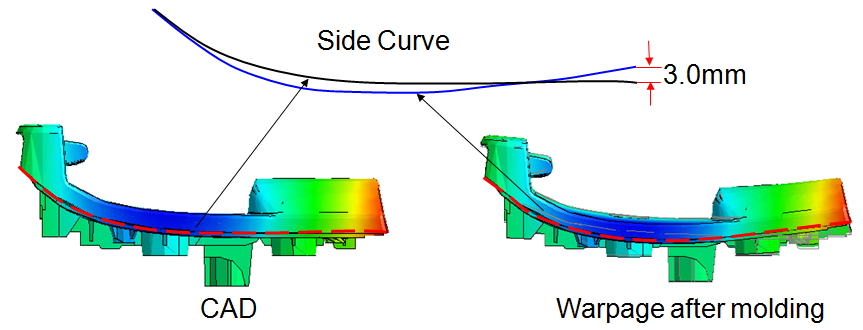

本案例的產品是大型聯結車衛星導航車架,主要功能為支撐導航儀器。為了改善嚴重的翹曲問題,TomTom利用Moldex3D eDesign模擬原始設計的成型條件,發現在原始設計中,產品組裝的接合處有2.3mm的縫隙,超過了標準規格(須<0.3mm)。從Moldex3D模流分析結果(圖二)可看出產品邊緣有嚴重的翹曲。圖二的虛線呈現其變形趨勢,此現象會導致組裝困難及外觀瑕疵,也會直接影響產品的功能。

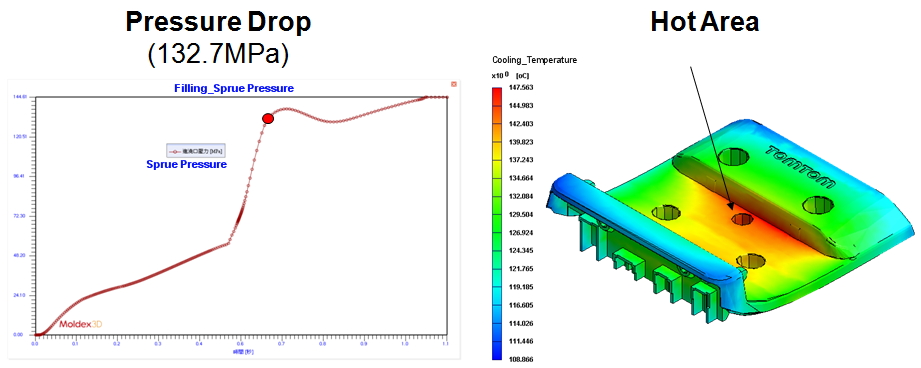

此外,透過Moldex3D模擬分析顯示(圖三),原始設計有劇烈的壓力降,是導致產品變形的主因;另一項因素則是不均勻的熱分佈。因此接下來將以這兩項因素作為設計變更的主要考量,確保產品能兼顧美觀和品質。

圖二 原始設計的CAD模型(左)及模流分析結果(右)

圖二 原始設計的CAD模型(左)及模流分析結果(右)

圖三 原始設計的澆口壓力(左)與產品中央區域的積熱(右)模擬結果

圖三 原始設計的澆口壓力(左)與產品中央區域的積熱(右)模擬結果

TomTom共考慮了產品積熱、結構強度和壓力降三項因素,共進行了六種設計變更,詳細內容如表一所示。

|

考量的變形因素 |

設計變更 |

變更內容 |

目標 |

|

積熱 |

設變A |

在積熱區域增加冷卻水路 |

提高冷卻效率,並減少模溫差異 |

|

結構強度 |

設變B |

在結構較弱處增加肋條 |

加強結構較弱區域,以維持產品形狀 |

|

壓力降 |

設變C |

改變澆口位置及數量 |

改善流動平衡並減少壓力降,使壓力分佈較均勻 |

|

設變D |

增加壁厚0.3mm |

提高保壓效率及熔膠穿透壓力,以達到均勻的體積收縮 |

|

|

設變E |

縮短流道長度 |

縮短流動路徑,以提高保壓壓力,使體積收縮較均勻 |

|

|

設變F |

將冷流道改為熱流道 |

縮短流道長度(手法同設變E) |

表一 六種設計變更

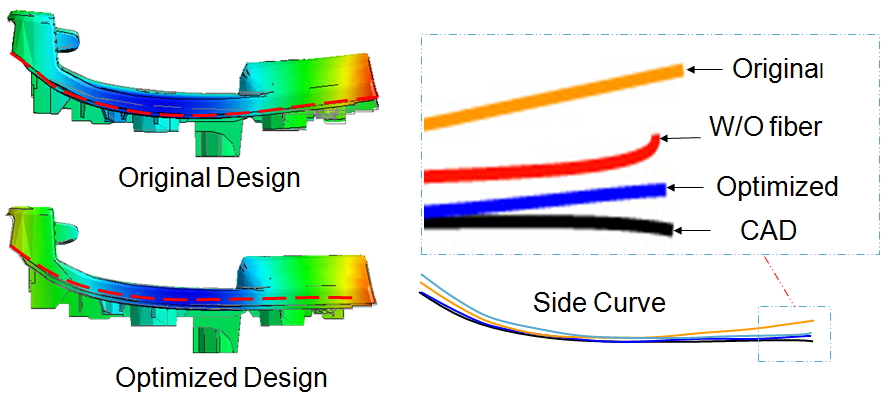

表二為原始設計及上述六種設變的壓力降和翹曲模擬結果比較。結果顯示,設變C、D、E、F對減少翹曲的效果較為顯著,因此TomTom結合這四種設計變更,做出最佳設計。圖四為最佳設計與產品CAD模型的比較,可看出最佳設計的壓力已達到最小(31.25MPa),形狀偏移情況也最輕微。

|

表二 原始設計及六種設變的壓力降和翹曲模擬結果

圖四 最佳設計的側面曲線偏移情形

圖四 最佳設計的側面曲線偏移情形

經過以上的修正後,TomTom以Moldex3D eDesign模擬原始設計和最佳設計的翹曲情形。分析結果顯示,最佳設計的接縫則已縮小到可接受的範圍,翹曲問題也大幅改善。TomTom透過實際試模進行驗證,並發現試模結果與Moldex3D模流分析結果高度相符。試模結果(圖五)顯示原始設計的接縫達2.3mm,最佳設計的接縫僅有0.25mm,是相當顯著的優化。

圖五 原始設計與最佳設計的試模結果

圖五 原始設計與最佳設計的試模結果

結果

藉由Moldex3D的分析,TomTom得以在實際生產之前,就清楚了解造成翹曲的各種因子及其貢獻度,並整合其中有效因子作優化分析,獲得最佳翹曲變形改善率,,最後進行實際設變修模後,成功改善產品翹曲,無須再使用整形治具,提升良率至92%。