- 客戶:AKSEM Plastik Metal Kalip San. ve Tic. Ltd.Sti.

- 產業:汽車

- 解決方案: Moldex3D eDesign

- 國家: 土耳其

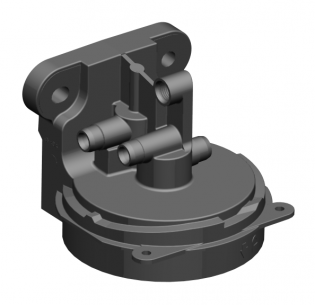

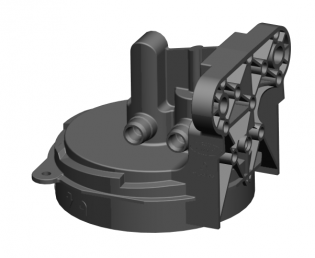

汽車零件「濾油器頭」是汽車零件中重要的零組件之一。基於汽車安全性的考量,濾油器頭成品必須符合嚴峻的產品規格要求,尤其是對於產品變形、尺寸偏差上的要求特別嚴格,以免造成零件組裝後「漏油」的危險

大綱

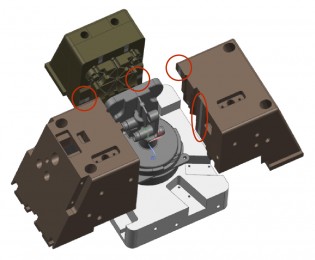

汽車零件-「濾油器頭」是汽車零件中重要的零組件之一。基於安全性考量,濾油器頭必須符合嚴峻的產品規格;特別是在產品變形和尺寸偏差上,特別要求嚴格,以免造成零件組裝後發生「漏油」的危險。為了減少實際重量和節省成本開銷,透過塑膠射出成型塑膠件已經廣泛應用在汽車產業。在開發模具時,射出成型過程中的「收縮率」,是一項相當重要的設計參考指標。然而,如何設計一副好的模具,讓成品收縮率可以控制在接受範圍內,成為模具設計的決勝關鍵點。尤其像濾油器頭這樣的圓柱形零件,在幾乎不容許有尺寸偏差的要求下,可說是相當困難的挑戰!因此,透過Moldex3D模流分析,可以精確地預先辨識出可能發生收縮的區域,達到有效控制,維持在合理的範圍內。此外,在Moldex3D DOE Module (實驗設計模組)的幫助下,使用者不僅可以獲得影響製程最大的關鍵參數為何,並且可以獲得製程最優化的參數值組合。此案例也印證Moldex3D能提供使用者寶貴的數據分析,有效幫助實際模具及產品設計開發,並且超越傳統試模方式,更具成本與經濟效益,兼顧效率和可靠度。

挑戰

橢圓狀的變形、表面平整度、和冷縫合線,是三大決定產品品質主要的關鍵因素。因為不均勻收縮會導致產品變形而存在潛在的漏油問題,所以必須事先有效地解決產品橢圓狀變形和其他可能造成產品缺陷的問題,以避免可能發生漏油的危險。然而,如何精確預測模具內產品成形的過程,並有效解決潛在成形問題,是一項極大的挑戰。因此,本案例的最終目標是找到最佳的製程優化解決方案,減少不必要的模具試驗,達到節約成本和確保產品最終的品質。

解決方案

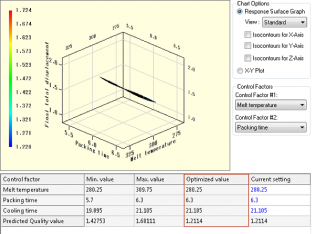

為了達到獲得更好的產品品質,ASKEM利用Moldex3D DOE Module(實驗設計模組)的技術成功預測出最優化的製造加工條件。透過實際試模,Moldex3D的精準的模擬分析再次被證明是與實際試模結果密切符合相關,也就是說,因為Moldex3D的解決方案的分析,ASKEM成功地控制產品變形位移值,改善產品表面平整度,達到顯著節省生產時間與成本的最終目的。

Moldex3D DOE模組快速精確預測出最優化的製程參數

Moldex3D DOE模組快速精確預測出最優化的製程參數

案例分析

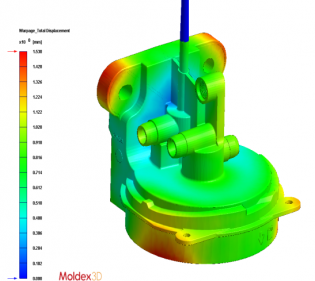

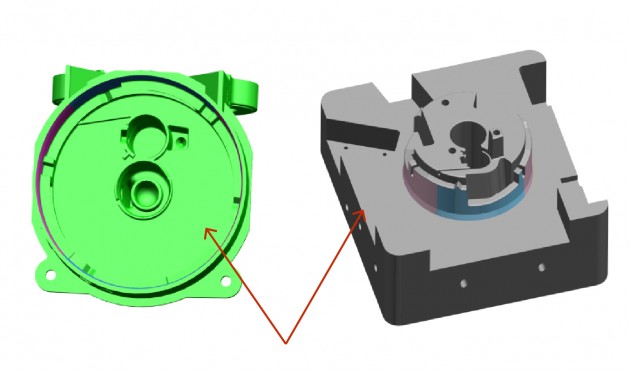

首先,此案例最重要的任務就是要找出塑件成品可能的產品變形度,而這一數據可以透過Moldex3D模擬結果與DOE模組運算得知。事先知道可能的產品變形度,能幫助ASKEM設計對應的模具尺寸來導正產品可能收縮率的偏差,進而有效地解決潛在的收縮問題。換句話說,透過Moldex3D電腦試模而設計出相對應的模具尺寸,產品橢圓狀的變形是可以在實際開模前修正改善的,以避免土法煉鋼方式試模所造成的不必要支出。

總翹曲量: 0.102mm~1.53mm

總翹曲量: 0.102mm~1.53mm

依Moldex3D翹曲分析數據進行產品與模具設計變更,有效控制產品變形

依Moldex3D翹曲分析數據進行產品與模具設計變更,有效控制產品變形

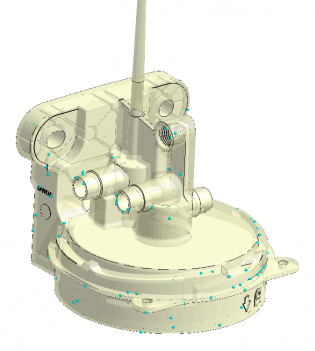

另一項主要任務是確定模具排氣槽最佳位置的設計,以有效減少翹曲與冷縫合線缺陷問題。根據Moldex3D的分析,ASKEM 得以事先得知可能產生包封缺陷的位置,進而對應、修改模具的排氣系統設計使之有效改善包封問題,也顯著地改善了產品表面平整度,而且冷熔接線的問題也得以有效控制,使其沒有漏油的危險。

根據Moldex3D的分析,得以事先預測可能產生包封缺陷的位置 (左圖),進而對應、

修改模具的排氣系統設計使之有效改善包封問題(右圖)

此外,完整的汽車濾油系統必須由濾油器頭與其他零件組裝而成,因此濾油器頭的尺寸精度的要求是相當嚴格的。因此,在開始製造模具之前,事先得知所有會影響產品精度的潛在問題,並有效解決並優化各個影響精度的因素,是可以避免不必要的生產成本支出和並且大量縮短產品上市時間。綜上所述,利用Moldex3D的模擬分析幫助,不僅可以事先預覽潛在產品成形問題,並且還可以精確點出影響此製程最大的關鍵參數為何,以進一步改正模具設計有效解決成形問題。此外,Moldex3D DOE 模組可以快速、精確的算出此製程最優化的參數值組合,提供製程寶貴的參考數據,得以提升產品品質並優先搶得上市先機!

效益

透過實際試模結果與Moldex3D模擬分析比較,證明Moldex3D的模擬分析提供高度、值得信賴的數據,幫助ASKEM針對潛在問題有效提供解決方案,並協助開發合適的模具得以成功量產產品。本案例可說是充分展現Moldex3D其高水準、有效的3D塑膠射出模擬技術,並為產品設計階段和模具製造階段之間提供一個可溝通的虛擬平台,是為優化產品設計和驗證不可或缺的秘密武器。