- 客戶:Faurecia

- 國家:印度

- 產業:汽車

- 解決方案: Moldex3D eDesign

大綱

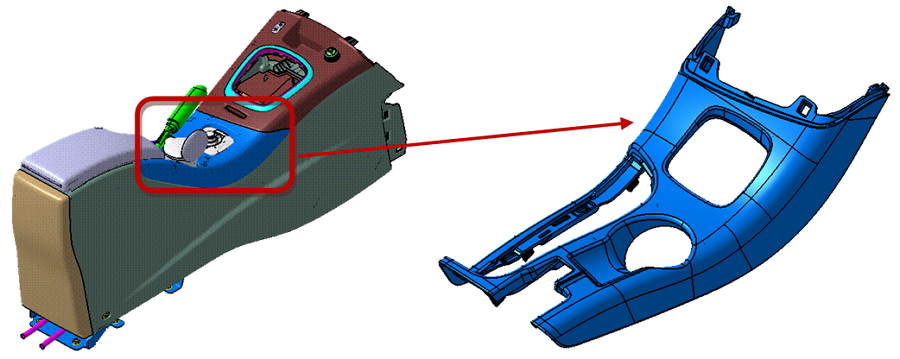

此案例為汽車內部裝飾的重要零件─中控面板,在產品外觀上有相當嚴格的要求;必須避免凹痕、縫合線和表面波紋等外觀缺陷,或都必須控制在最低容忍範圍內。同時,為了確保面板能與其他物件順利組裝,符合產品間隙面差的尺寸要求,需要降低面板的翹曲量。然而,若要全面精準控制並改善產品的翹曲和其他缺陷,光靠多年累積的技術知識與經驗是不夠的。因此佛吉亞尋求Moldex3D模擬解決方案來進行產品設計驗證及製程優化,透過Moldex3D提供精準的射出成型分析,包含:充填、保壓、冷卻及翹曲,佛吉亞能夠做出正確的設計決策,成功克服產品外觀缺陷問題,大幅提升產品品質。

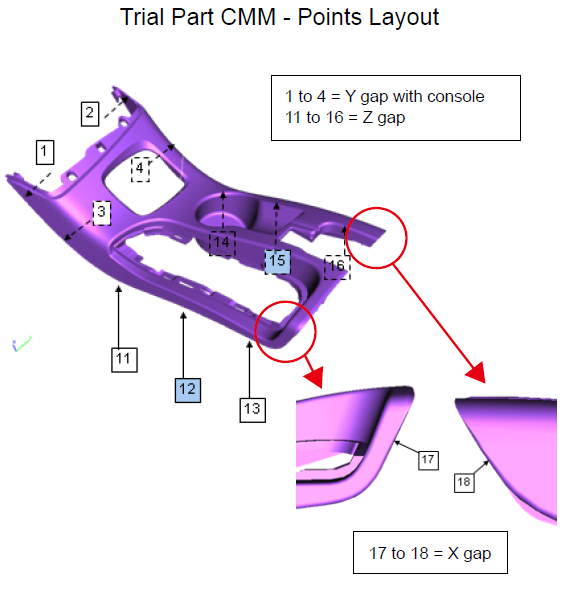

圖一 此案例為汽車內裝的重要元件:中控面板

圖一 此案例為汽車內裝的重要元件:中控面板

挑戰

- 改善凹痕、縫合線、表面波紋等產品外觀缺陷

- 降低翹曲量,符合尺寸要求

- 避免過度保壓或短射

解決方案

為有效節省時間與控制成本,佛吉亞藉由Moldex3D eDesign 深入模擬產品的充填、保壓、冷卻和翹曲過程,在產品開發初期即解決問題、優化產品與模具設計,減少開模後的設計變更。

效益

- 有效控制縫合線位置,產品外觀無明顯縫合線

- 提升產品精度,符合產品間隙面差的尺寸要求

- 成功降低68%修模成本大幅降低廢品率,創造前所未有的產品良率。

案例研究

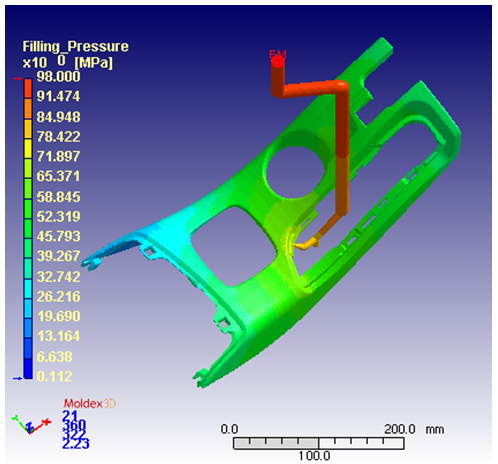

經由Moldex3D 模流分析軟體分析,產品的原始設計有明顯的縫合線,而且產品嚴重變形,將導致日後組裝困難。另外,透過Moldex3D分析得知,因製程中劇烈的壓力與溫度變化,產品澆口附近會發生保壓過度問題,同時肋條肉薄處也可能產生短射。為了有效解決上述問題,同時兼顧設計美觀需求,將針對產品厚度與模具流道進澆方式進行設計變更。

圖二 原始流道進澆方式設計:一個熱澆道和一個潛伏式澆口

圖二 原始流道進澆方式設計:一個熱澆道和一個潛伏式澆口

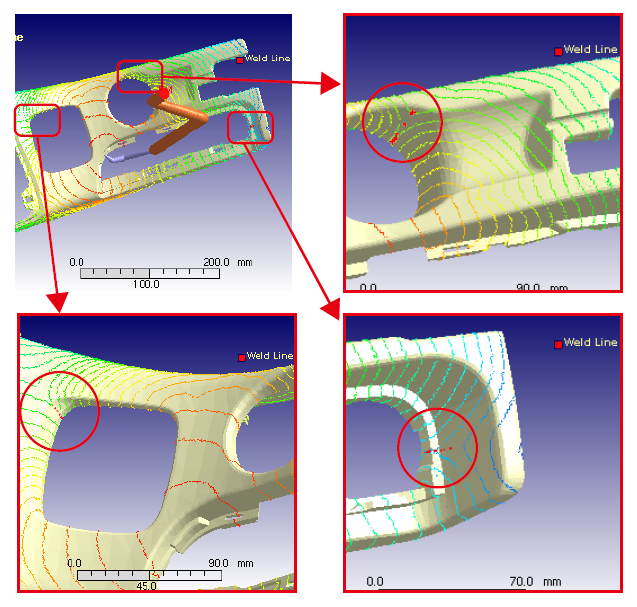

圖三 原始設計:模擬分析顯示產品外觀會有明顯縫合線出現

圖三 原始設計:模擬分析顯示產品外觀會有明顯縫合線出現

為解決產品外觀明顯缺陷如縫合線、凹痕和表面波紋,佛吉亞著手修改肋條厚度使其變薄,避免轉角競流效應與Y、Z方向變形(圖四)。另一方面,為了控制模內的壓力與溫度,模具流道進澆方式也是設計變更的重點,原本一個熱澆道的設計增加為兩個熱澆道,並增加一個冷流道至兩個冷流道,即可有效控制流動平衡(圖五)。藉由Moldex3D進行設計變更驗證,證明此設計變更能有效改善產品外觀缺陷等問題,大幅節省修模成本,成功提升產品品質。

圖四 圈選處為產品厚度變更區域

圖四 圈選處為產品厚度變更區域

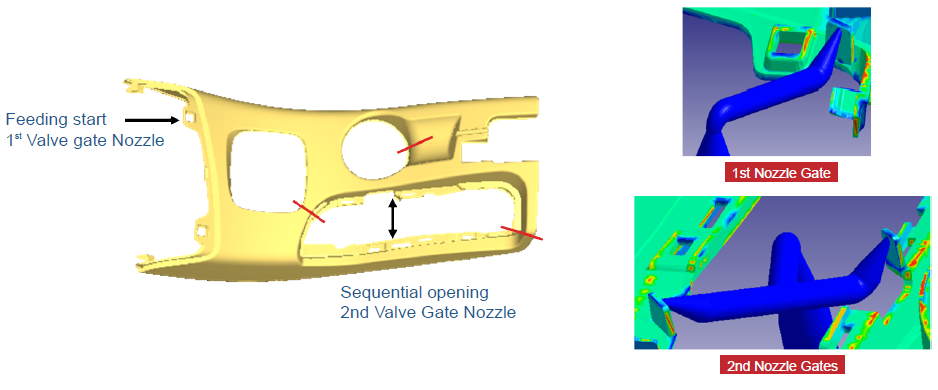

圖五 流道進澆方式設計變更:2個熱澆道和2個冷流道

圖五 流道進澆方式設計變更:2個熱澆道和2個冷流道

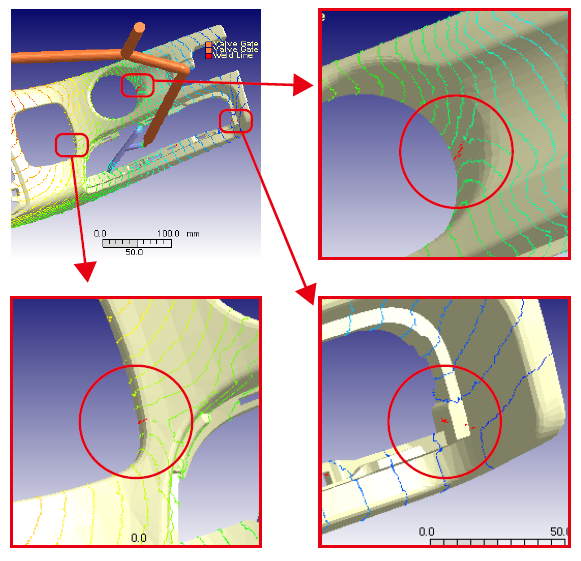

下圖說明設計變更後能有效控制縫合線的位置:縫合線出現位置成功移至轉角處,肉眼不易察見(圖六)。

圖六 兩條縫合線成功移至轉角處,肉眼不易察見。另一個縫合線(右上)肉眼可以察覺,

圖六 兩條縫合線成功移至轉角處,肉眼不易察見。另一個縫合線(右上)肉眼可以察覺,

但是和其他零件組裝後可以完全被遮蔽住

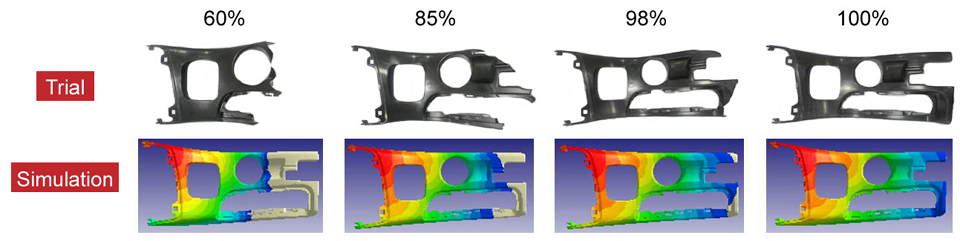

接下來,佛吉亞透過實際試模,驗證Moldex3D模擬分析的準確度和設計變更的可行性,結果顯示實際成型結果與模擬分析高度相符(圖七和八)。

圖七 流動波前模擬分析結果與實際試模情形相符

圖七 流動波前模擬分析結果與實際試模情形相符

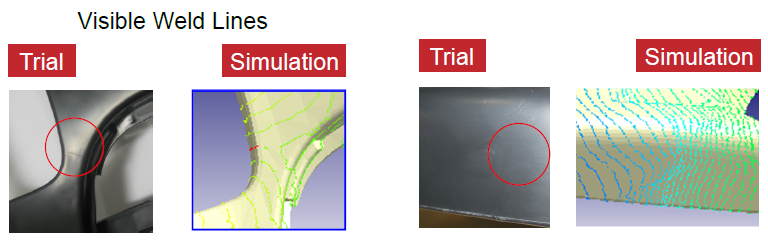

圖八 實際試模與模擬分析縫合線位置比對相符(左圖)。模擬成功預測塑料流動遲滯效應造成產品表現光澤瑕疵(右圖)

圖八 實際試模與模擬分析縫合線位置比對相符(左圖)。模擬成功預測塑料流動遲滯效應造成產品表現光澤瑕疵(右圖)

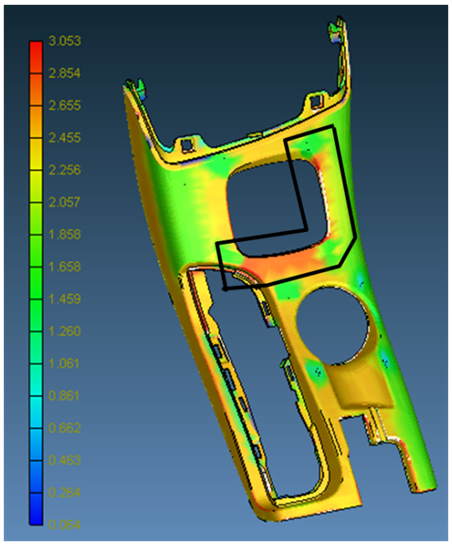

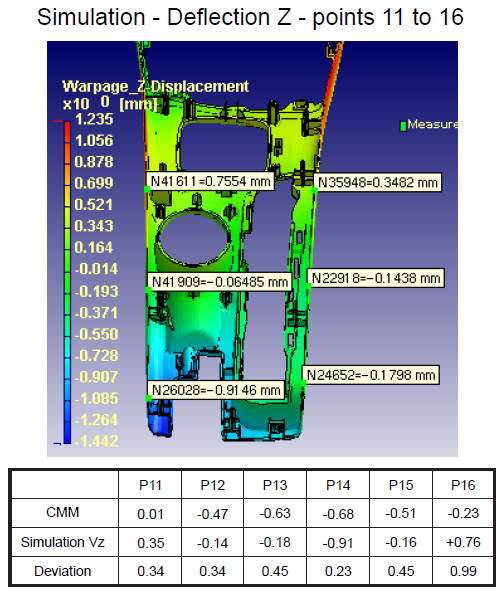

根據試模結果顯示,Moldex3D塑膠射出成型軟體對產品變形的預測分析相當準確。經過設計變更後,產品在Y和Z方向的變形量大幅減少,達到產品精度和間隙面差的尺寸要求,確保產品與其他物件得以組裝順利。

圖九 CMM測量:有效控制產品變形,確保產品符合間隙面差的尺寸要求,使產品與其他物件得以順利組裝

圖九 CMM測量:有效控制產品變形,確保產品符合間隙面差的尺寸要求,使產品與其他物件得以順利組裝

圖十 產品在Z方向變形量:CMM測量驗證Moldex3D模擬分析對產品變形的預測相當精準

圖十 產品在Z方向變形量:CMM測量驗證Moldex3D模擬分析對產品變形的預測相當精準

結果

透過Moldex3D塑膠射出成型模擬分析,佛吉亞得以利用可靠的模擬數據進行設計變更,並有效解決縫合線位置不佳和產品變形等問題,大幅增進產品精度,改善產品間隙面差的尺寸要求,確保產品與其他物件得以順利的組裝。

除此以外,在Moldex3D的幫助下,佛吉亞在產品開發初期即有效解決產品問題,成功降低68%修模的成本,節省一筆可觀的費用。而且以往類似的產品都存在高廢品率的問題,在設計變更後,佛吉亞得以大幅降低廢品率,創造前所未有的產品良率。Moldex3D精確可靠的分析,迅速有效幫助佛吉亞驗證其設計變更方向,最後成功協助其解決產品外觀缺陷問題、大幅提升產品品質。