科盛科技技術支援處主任工程師 張文彥

塑膠光學元件由於加工特性帶來的高性價比及可應用性,在光電、3C及汽車等領域被廣泛應用取代傳統玻璃材料,但高肉厚和高厚薄比的極端產品設計應用射出成型製程容易產生噴流、包封、表面凹痕、真空泡等成型缺陷,需要的冷卻時間過長與過大的體積收縮率也導致產品精度與生產效率難以提升。

分層射出是光學產品極端設計的解決方案之一,透過將極端產品設計分解成堆疊的A-B層依序成型,改善高肉厚帶來的成型挑戰。Moldex3D光學分析支援預測多材質射出A-B層在成型過程產生的流動殘留應力與熱殘留應力,並提供最終產品的條紋級數與光彈條紋,利用Moldex3D進行多材質射出的光學分析。

第一射(A層)分析

步驟1: 為第一射模擬準備模型及分析組別

首先在Moldex3D Studio準備好第一射的射出成型分析組別,選擇的材料檔必須具有光學性質頁籤,包含無配向之折射率、流動導致應力光學系數、和熱導致應力光學系數等參數。

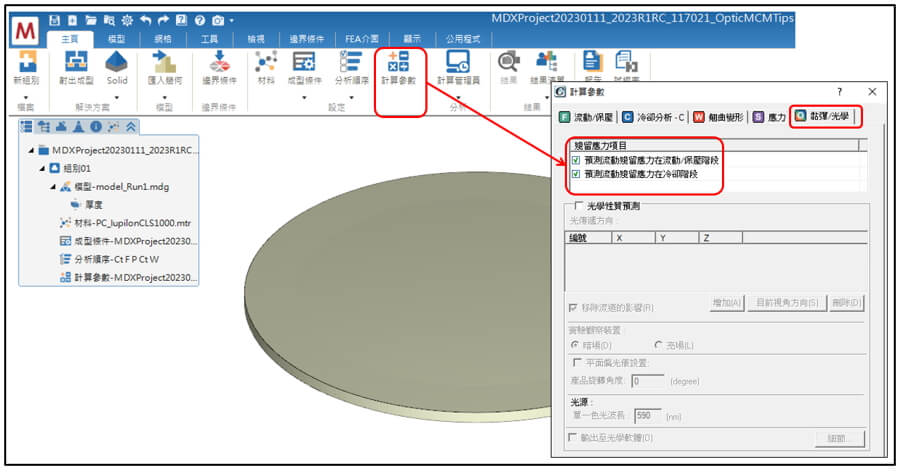

步驟2: 為第一射模擬設置計算參數及分析計算

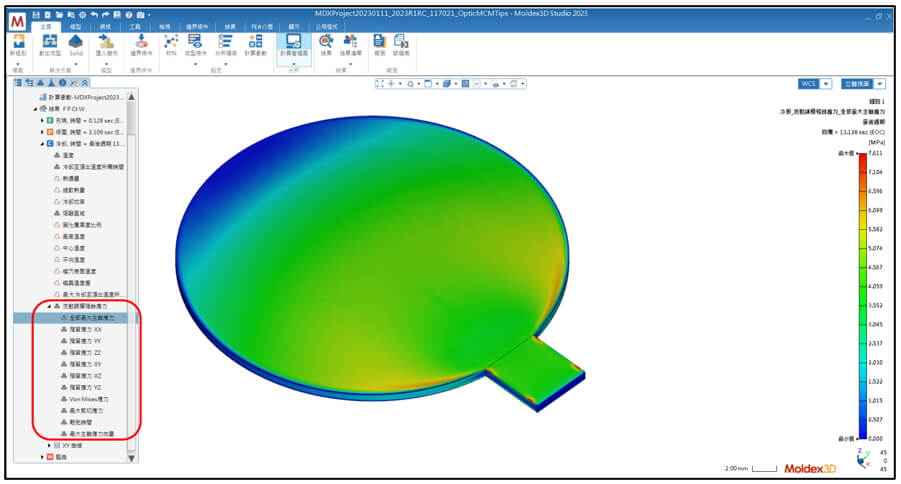

在計算參數的黏彈/光學頁籤中,勾選預測流動殘留應力在流動/保壓階段和預測流動殘留應力在冷卻階段。確認完所有的分析設定後,將組別送出計算。待計算完成後在流動、保壓和冷卻分析均會輸出流動誘導殘留應力的結果項。

第二射(B層)分析

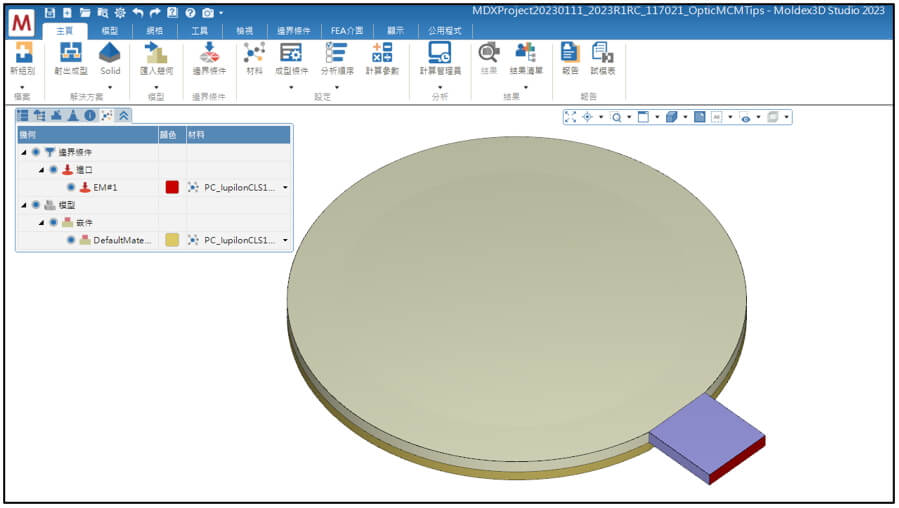

步驟3: 為第二射模擬準備模型及分析組別

接著為第二射準備新的分析組別,模型包含產品(B層)和嵌件(A層)。與第一射分析相同,使用者必須選擇具有光學性質的產品與嵌件材料檔,且嵌件的幾何和材料必須與第一射相符。

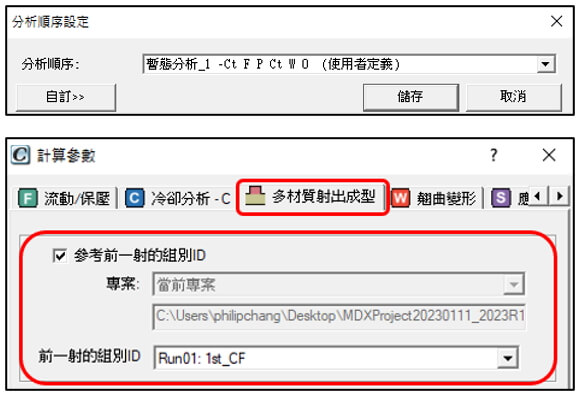

步驟4: 為第二射模擬設置多材質射出之光學件分析

分析順序設定中,選擇暫態分析加上光學分析,確保光學分析可以完整考慮流動導致應力和熱導致應力的效應。

計算參數設定中,為了考慮第一射成型的影響,第二射的必須在多材質射出成型頁籤中勾選參考前一射的組別ID,並在下拉選單中選取第一射分析的組別。

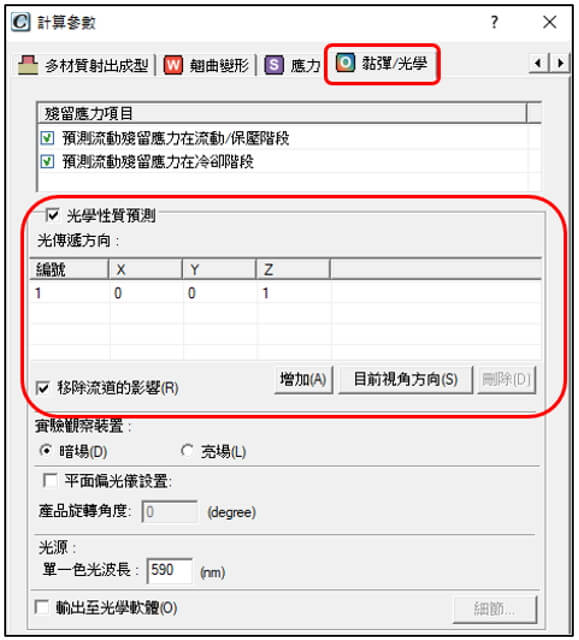

步驟5: 為第二射設置黏彈與光學計算參數

接著與第一射分析相同,必須在黏彈/光學頁籤勾選預測流動殘留應力在流動/保壓階段和預測流動殘留應力在冷卻階段。再於下方勾選光學分析預測,並點擊增加按鈕新增光傳遞方向編號並輸入實驗光源射入產品的向量。其他的光學型值計算參數,在此例中皆維持預設值。

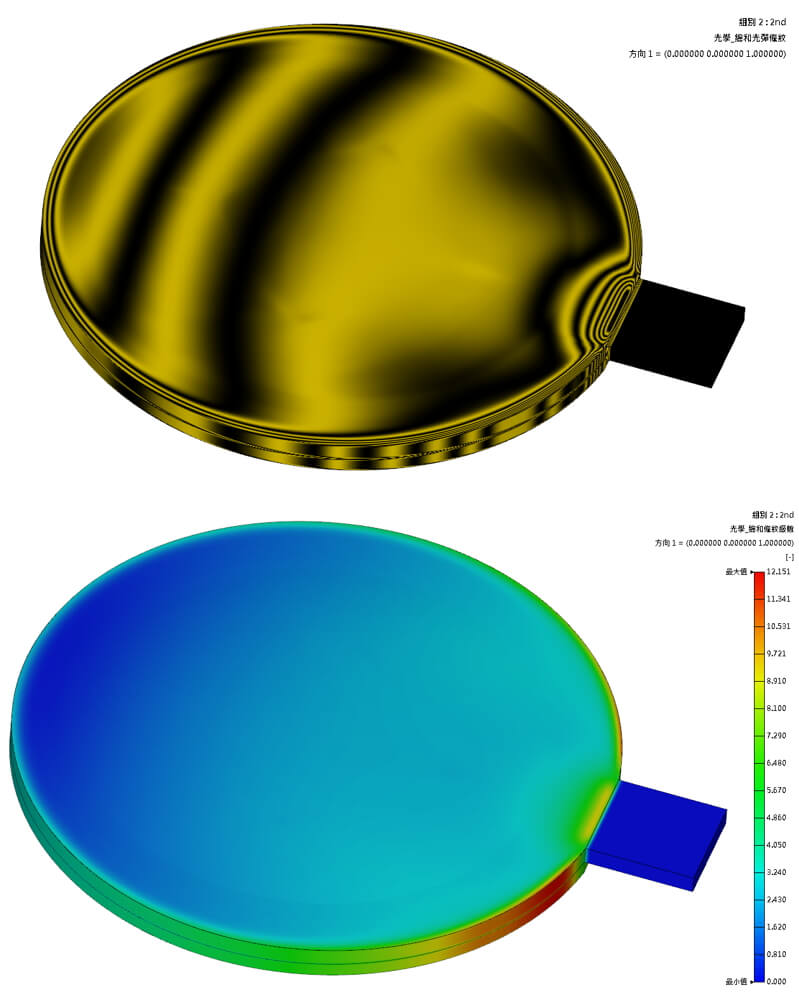

步驟6: 執行MCM和光學分析並檢查結果

繼續完成其他第二射得分析設定後,將其組別也送交計算。計算完後即可在光學分析得到產品和嵌件的折射率、光程差、條紋級數和圓偏光儀的光彈條紋。此時的光學分析結果,就包含了成型過程與光傳遞總體在塑件與嵌件一起的影響。

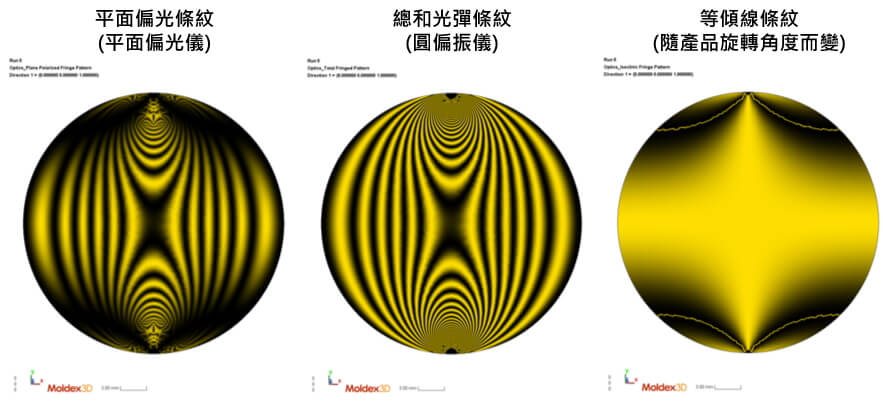

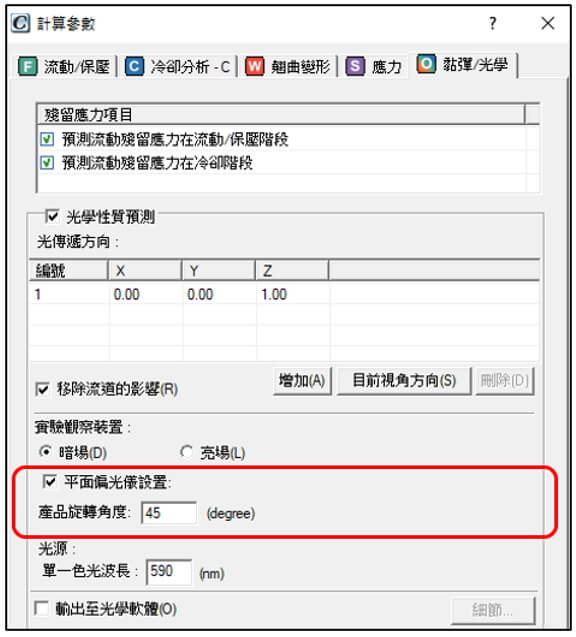

更多功能 – 平面偏光分析

Moldex3D光學分析的標準結果項中,光彈條紋顯示的是圓偏光儀的條紋,或稱為等差線,此條紋不隨產品在平面上旋轉的角度而變。如果是平面偏光儀得到的光彈條紋,則會包含等差線與等傾線兩部分,其中等傾線與產品在平面上擺放的角度有關。

在Moldex3D中要得到平面偏光儀的光彈條紋,分析前必須在計算參數的黏彈/光學頁籤勾選平面偏光儀設置,並輸入垂直光傳遞方向平面上的產品旋轉角度。

完成分析後在光學分析結果項會增加平面偏光分析的結果,包含等傾線條紋和平面偏光條紋。