閥澆口控制是一項頻繁應用在塑膠射出成型的技術,可以有效縮短冷卻時間,也能使進澆周圍有較好的表面品質。如果再配合序列閥澆控制,更可進一步協助改善成型時的壓力分佈,避免發生縫合線。閥式澆口及其閥針的控制牽涉的成型現象甚廣且相當複雜,由CAE輔助成型模擬,可以在產品開發前期就有效地優化流道配置和成型參數。

不論是簡化的閥澆控制或是包含動態閥針的完整模擬,Moldex3D都能提供完善的支援。然而,簡化過的模型無法提供細部的流動行為及帶來的影響;另一方面,要建立進階模擬動態閥針之模型卻又較為複雜且費工。為了讓建模工作更省時省力,同時又能得到合理的分析結果,Moldex3D提供了快速建模功能,可半自動地產生動態閥針模擬所需要的實體網格。

操作流程 :使用動態閥針模擬的自動建模功能

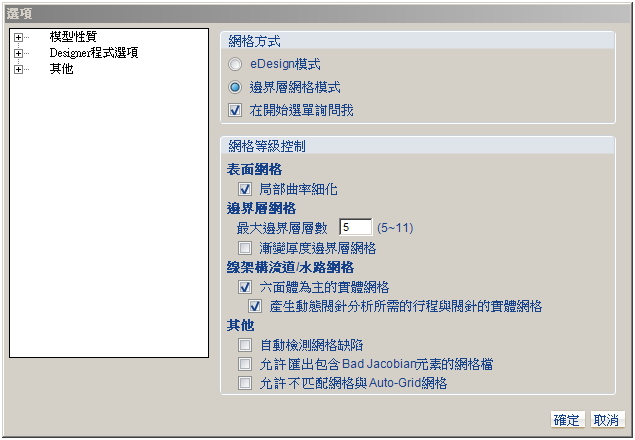

步驟1: 先確認產生動態閥針分析所需的行程與閥針的實體網格有被勾選。

註:本文是以DesignerProject 流程為範例,在Studio的操作介面可能會略有差異。

啟用自動生成閥針及閥針行程實體網格的功能

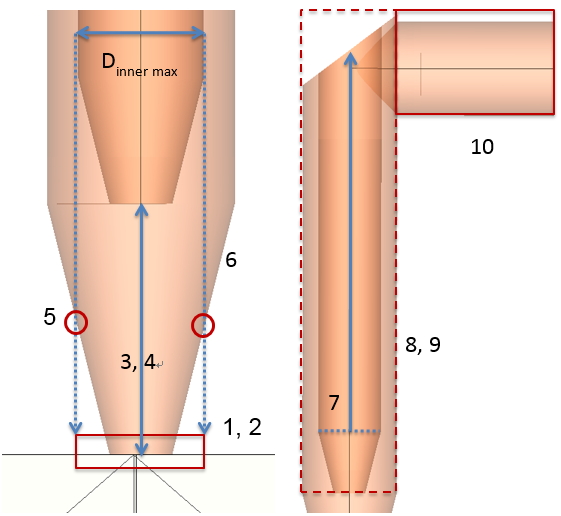

步驟2: 建模至軟體中的步驟2時,利用線段來設計熱流道的配置(手繪或畫線再設屬性),但要符合以下條件:

- 熱流道末梢必須要連結塑件或共線的流道。

- 至少在最末端(連接塑件處)要設有熱流道控制ID。

- 不同的熱流道分支如果設有同一個熱流道控制ID,其閥針行程的間距也要相同。

- 熱流道末梢的直徑變化設計必須要避免與閥針關閉時產生干涉。

- 在流道末梢必須且只能有一位置的直徑等於豎流道的最大內徑(等同閥針尺寸)。

- 由底部而上,熱流道末梢的內徑只能維持或漸增。

- 由底部而上,熱嘴的內徑只能維持或漸增。

- 每一段熱嘴都必須共線且截面為環狀。

- 如果熱嘴其他位置有設熱流道控制ID,則其設置應與熱流道末端相同且接續。

- 熱嘴頂部銜接的流道,其截面必須為圓形。

自動生成動態閥針模擬模型的要件

步驟3: 繼續建構好其他分析所需的模型元件,包含模腔內或冷卻系統,接著在軟體中的步驟4(或Studio的網格頁籤)點擊生成,開啟產生BLM頁面,再點擊生成來產生實體網格。

註:不需要建置閥針相關元件,閥針(熱澆道金屬)及其行程(壓縮區)的實體網格將會自動生成。

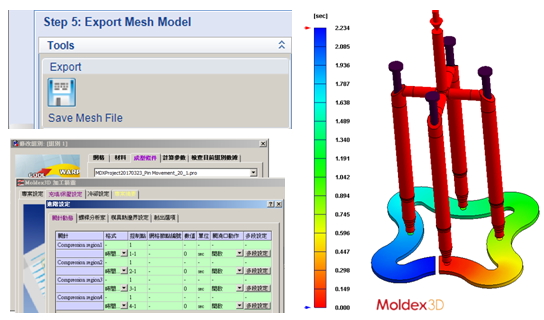

產生動態閥針模型的實體網格

步驟4: 將網格模型輸出成MFE檔再匯入至Project(若是Studio,可直接點擊最終檢查)。之後便可以設置專案及動態閥針參數並進行流動充填分析。下圖的範例顯示考慮動態閥針的熔膠波前時間結果。