過去十多年來,金屬嵌入式射出成型已經逐漸廣泛應用於各種塑膠產品上,如:3C通訊設備、電腦相關產品、汽機車零配件、IC晶片、醫療器具和日常生活用品等等。近年來更因3C產品訴求輕薄,為了解決設計和製程上的問題,嵌入式射出成型的需求日漸增加,該製程可以保持甚至提升原始產品設計的強度。

其製程的優點如下:

- 塑膠與金屬特性兩者結合後可加強零件的功能與特性,可減少產品體積。

- 大部分難以組裝的小型零件,精密及複雜零件可直接嵌入模具進行塑膠充填包覆,取代二次組裝,提升生產效率。

- 塑膠與金屬嵌入件一體化成型,整體機械強度提升,增進裝配生產性、自動化性、可靠度。

其製程的缺點如下:

- 當塑膠進入模穴時,熔膠流動對嵌入件會施加壓力,嵌入件上不均勻的壓力分佈會造成嵌入件變形。

- 幾何尺寸較大型的嵌入件容易應力集中。

- 在結合兩種或兩種以上不同材質的情況下,其熱膨脹係數不同,會有變形或破壞的風險。

針對上述製程缺點,讓產品設計者和模具開發者面臨挑戰,在沒有適當的分析工具的情況下,很難掌握真實成型過程中嵌入件的變形狀況;如今可藉由Moldex3D先進預測技術-透過嵌入件與熔膠流動的耦合計算,進而可得知充填過程中嵌入件的應力和位移分佈,產品設計者和模具開發者可利用檢視嵌入件偏移結果以達到設計優化。

Moldex3D過去在多材質與嵌入射出成型上已展現了準確模擬分析能力,在R12中提供了雙向FSI(流固耦合)演算法技術應用;重點特色在產品與嵌入件的網格會同步隨著熔膠充填而變形,真實呈現不同模穴充填百分比時的嵌入件位移狀態。分析運算前,依模穴體積充填百分比來輸入計算熔膠和嵌入件之更新頻率。

嵌入射出成型評估方案,功能特點如下:

- 支援塑件和金屬件嵌入

- 評估嵌件周圍之實體熔膠流動

- 評估嵌件周圍之流動壓力、應力分佈與位移

- 預測因重新加溫熱熔膠導致塑膠嵌件熱衰退問題

- 評估在模組冷卻階段嵌件之影響

- 預測在成型階段中嵌件之溫度變異

- 評估塑件嵌入物與翹曲組件之交互作用

- 評估嵌件模型塑件之最終塑件形狀

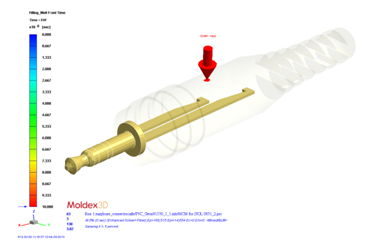

以麥克風音源線為使用分析案例,圖1是金屬接頭在模穴中的位置設計。

圖1. 金屬嵌入件與塑膠產品

圖1. 金屬嵌入件與塑膠產品

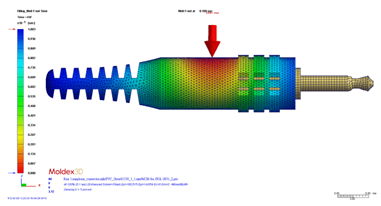

經由多材質射出成型/雙向流固耦合計算後即可得到圖2之流動波前結果,可明顯看出熔膠充填中金屬嵌入件偏移的情況。

圖2. 流動波前圖

圖2. 流動波前圖

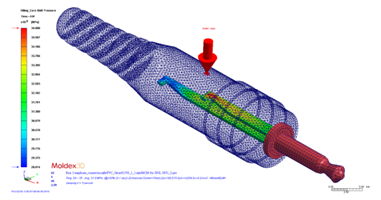

圖3是充填結束瞬間金屬嵌入件受力的結果,使用者可參考其受力狀態評估熔膠是否對嵌入件有不佳的影響。

圖3. 嵌入件受壓力結果圖

圖3. 嵌入件受壓力結果圖

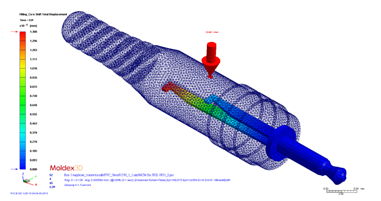

圖4是充填結束後金屬嵌入件位移的結果,使用者可參考其變形狀態評估嵌入件位移量是否達可接受範圍,以不影響其功能性和強度為主要考量。

圖4. 嵌入件變形位移圖

圖4. 嵌入件變形位移圖

Moldex3D提供最新多材質與嵌入射出成型預測技術,藉由三維的流固耦合計算分析,讓使用者可以預測核心偏移的成效,並可在實際生產模具前,提早預測潛在成型問題,協助產品設計和模具開發業者更精準掌控產品品質。關於更多嵌入射出成型製程的資訊,請上Moldex3D官方網站 來了解更多新功能與應用,或與我們聯繫。