|

科盛科技研發一處 工程師 白承弘 |

塑膠發泡射出製程中,會先透過螺桿將超臨界狀態流體(N2或CO2)與融膠混煉成均勻單相流體,而勻相混合物在射出過程中因瞬間釋壓造成熱力學不平衡,使得熔膠中的超臨界流體透過相變化產生數以萬計之微小氣泡,經模具冷卻固化而得到具有泡孔結構之成品。

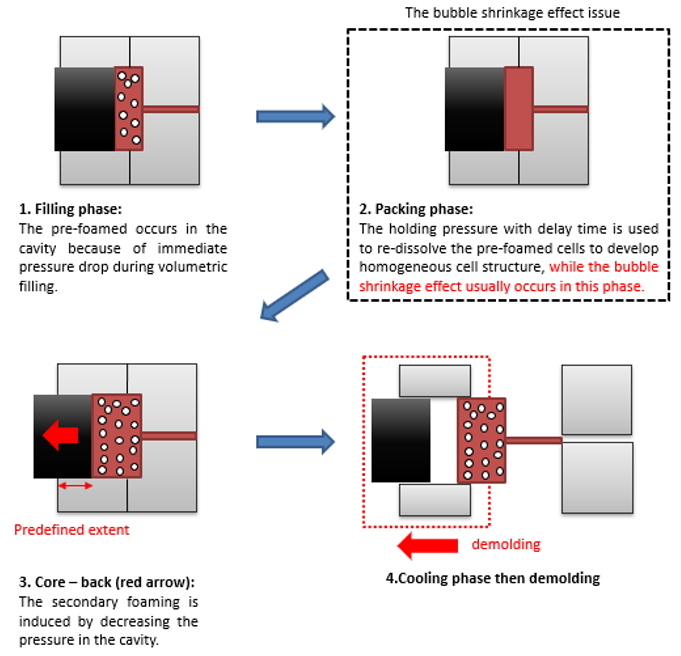

若採用Han and Yoo 氣泡成長動力模型,可以模擬出氣泡成長的過程與氣泡成長動力。然而,當產品的幾何外觀複雜度變高,以及使用不同製程時,模內壓力並非都是低壓狀態,例如肉薄處的熔膠壓力還是非常大,甚至大過飽和壓力;另一方面,抽芯製程(圖一)還會帶來額外的保壓,因此模內的氣泡並不會因釋壓而持續成長,反而可能會因為模內熔膠壓力增加而萎縮。此時Han and Yoo模型就有所侷限,而無法準確模擬出氣泡縮小的現象。

圖一 抽芯過程示意圖

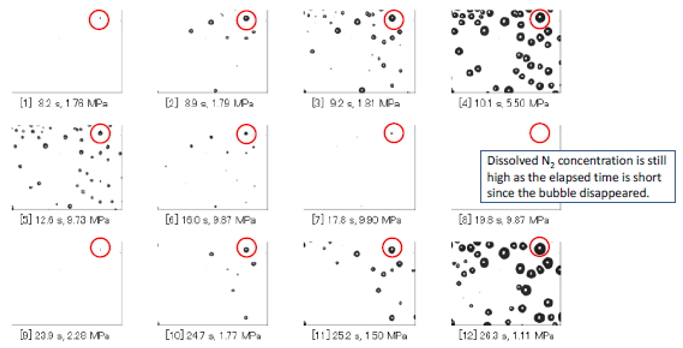

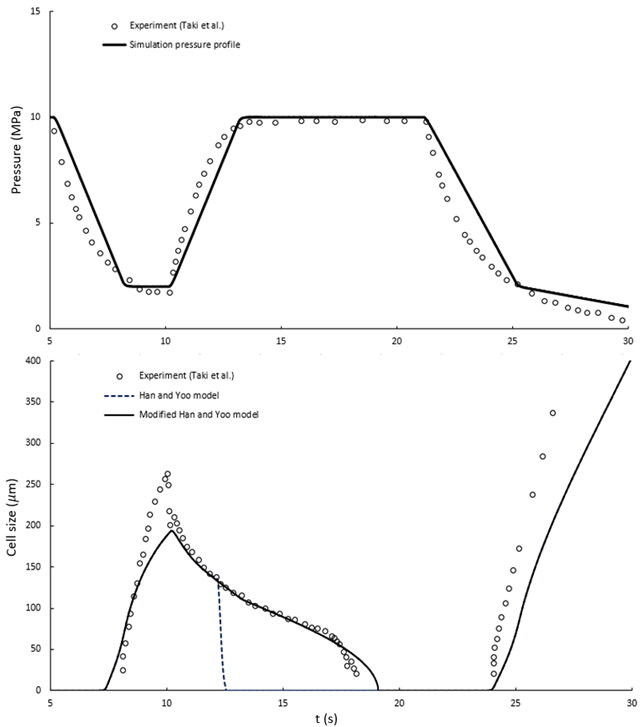

為了改善舊有模型的不足,Moldex3D與日本金澤大學(Kanazawa University)合作開發出Modified Han and Yoo。由金澤大學Prof. Taki提供的氣泡動力模型與試片實驗數據[1]得知,隨著壓力釋放(如圖二右上角所示),氣泡會超越自由能量障壁(Energy Barrier)而成核成長;如果對氣泡增加壓力,氣泡則會逐漸萎縮直到溶解回熔膠中(可以說是回到熔膠與氣體混和的初始狀態)。這時若再將壓力釋放,氣泡將會在相同位置成核成長。實驗結果也與此氣泡動力模型有非常貼近的趨勢,驗證了氣泡被加壓而導致萎縮的歷程(圖三)。

圖二 氣泡萎縮實驗

圖三 模擬結果與實驗比對

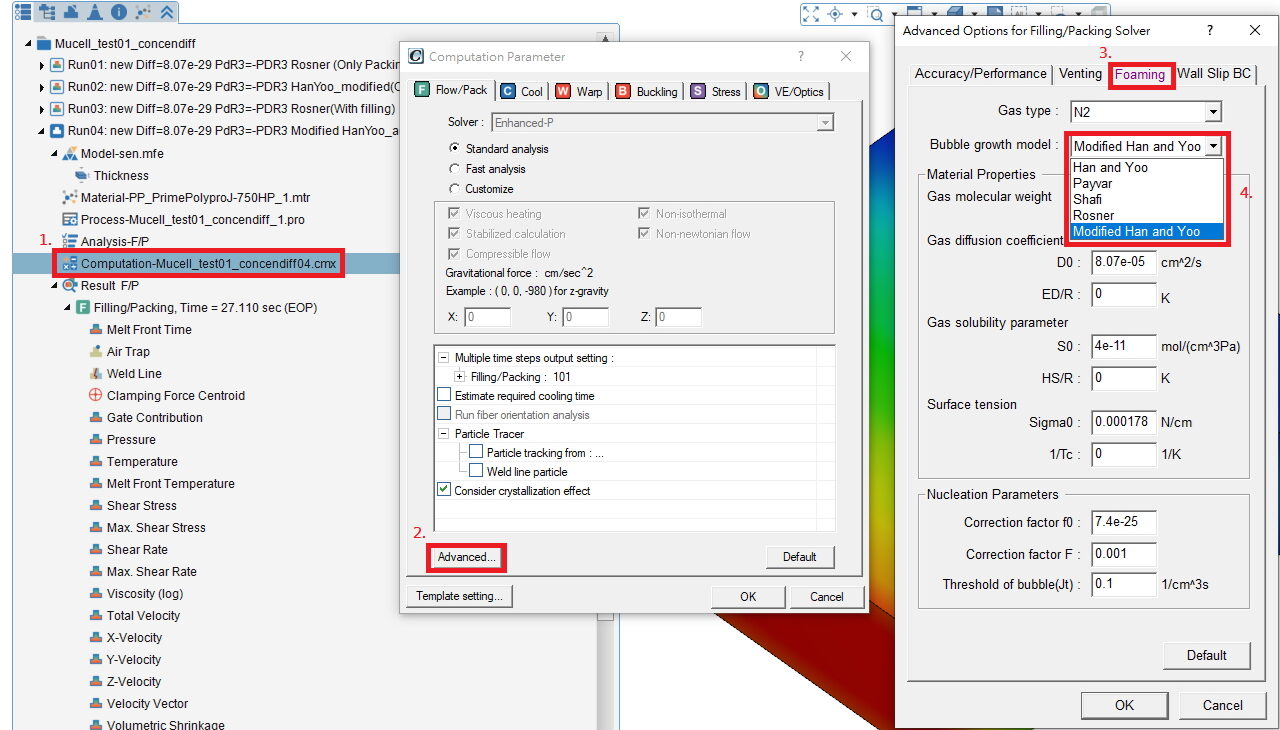

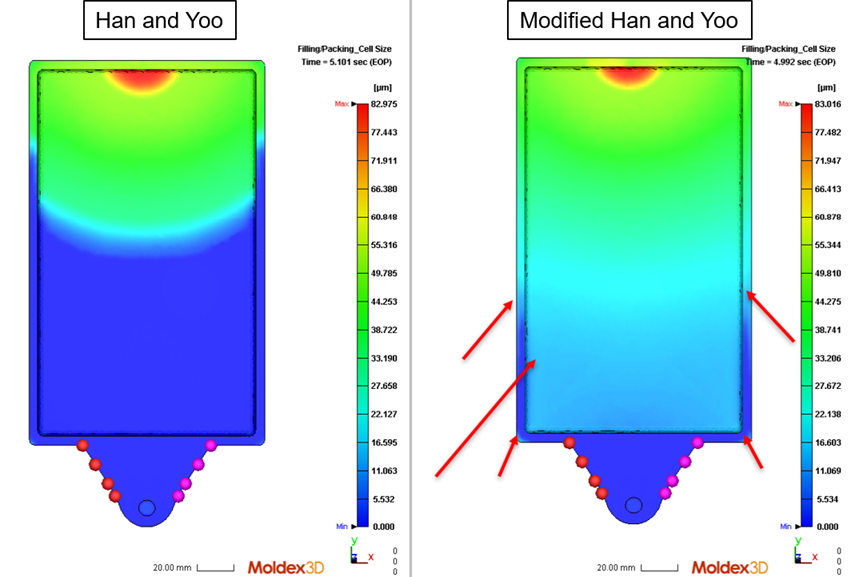

以往使用Han and Yoo 模型進行肉薄幾何模擬時,無法精準掌握氣泡萎縮的歷程,因此有許多因加壓而消失的氣泡數量被低估。現在Moldex3D 2021版本中,新增了Modified Han and Yoo的選項(圖四)。與原有的Han and Yoo 模型比較後可發現,使用Modified Han and Yoo 模型可以較精準地預測出這些萎縮的氣泡(圖五)。同理,若將此模型應用於抽芯製程,亦可更精確得知氣泡全部溶回熔膠所需要的保壓時間。

圖四 Moldex3D 2021新增了Modified Han and Yoo選項

圖五 Han and Yoo與Modified Han and Yoo模型功能比較

發泡製程非常多樣且複雜,應用範圍也很廣泛,因此精準掌握其過程的變化顯得格外重要。若能透過微觀模型準確預測氣泡尺寸,將有助於熱傳、機械強度、聲學吸收、低介電系數等巨觀性質的預測,進而提高產品設計與生產效能。