當模具已製作完成,進入射出成型產品的量產階段前,都需要進行試模,反覆測試不同的成型參數,以獲得最佳的設定組合。此目的是希望能生產出符合需求的產品,並在最有效率的條件下進行量產。在試模階段,除了使用CAE的模擬結果,也會根據機台特性等因素,借助相關領域專家的經驗,調整並測試至最佳的參數組合。但若缺乏領域專家的帶領,且歷史資料又大多記錄在紙本文件上時,將容易缺漏且不易從中整理出有效數據,而耗費大量的時間及資源。

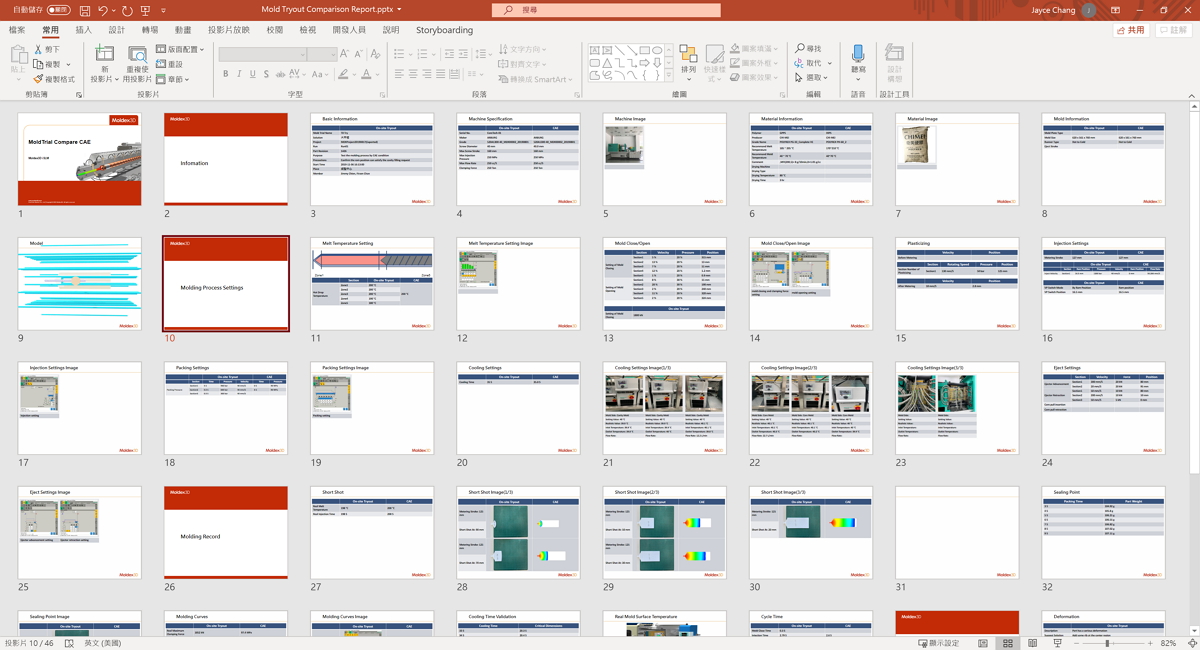

為了能有效率的管理及存取資料,將其電子化、雲端化是必經的過程,如此便能透過統計或資料視覺化工具,直接從歷史資料中獲取經驗公式,降低成為領域專家的門檻。iSLM Mold Tryout Management即是為試模量身打造的雲端管理平台,除了能幫助企業將資料雲端化、電子化,同時也提供了實驗與CAE比對的功能(圖一)。

圖一 短射試驗(左)及成型條件比較的圖表(右)

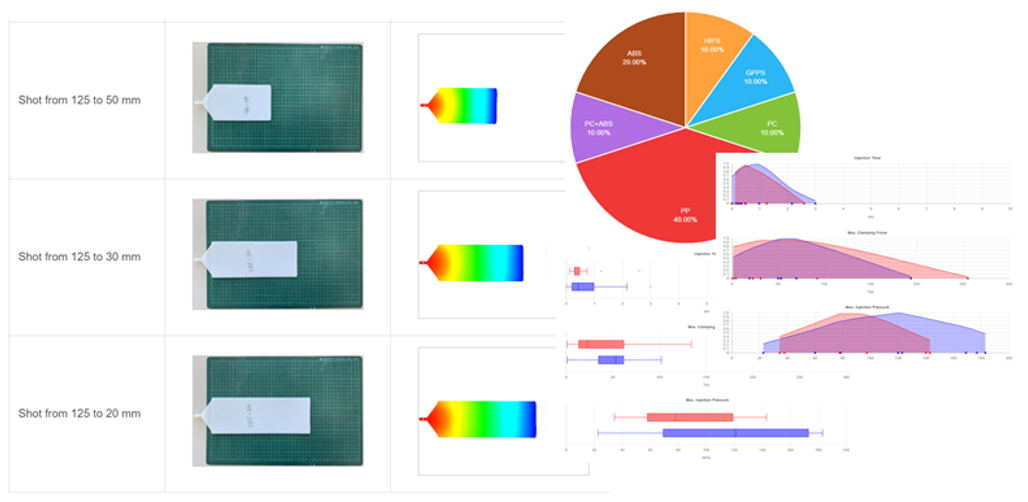

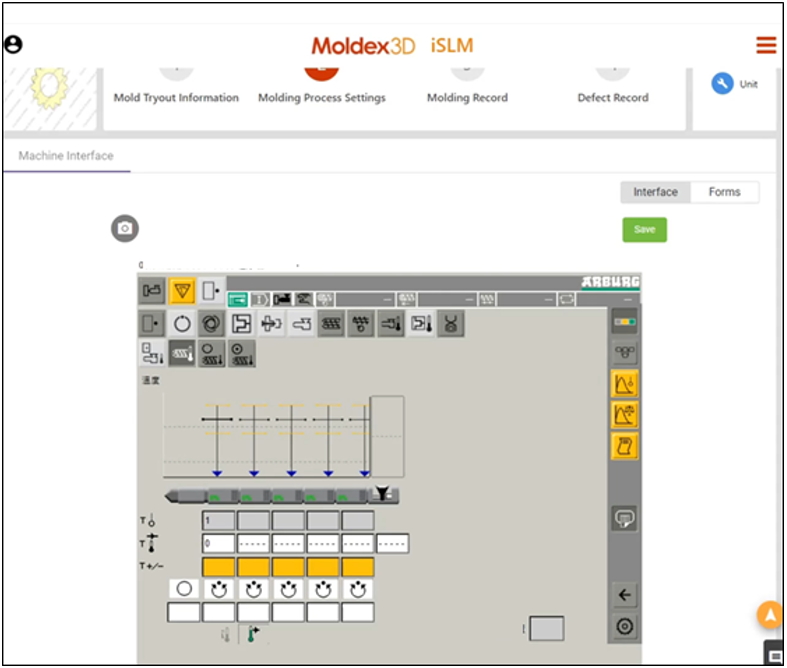

iSLM Mold Tryout Management 提供標準化的試模記錄流程,現場操作工程師只要按照流程填寫,就能準確記錄射出成型中的重要參數。為了讓現場操作工程師能更簡便的記錄試模資料,iSLM Mold Tryout Management同時提供模擬真實機台介面(圖二),大幅簡化真實機台與表格欄位對應的操作。此外並透過深度學習技術開發字元辨識模型 (Optical Character Recognition,OCR),讓記錄人員可直接透過拍照方式記錄(圖三),相當便利。

圖二 模擬真實機台介面範例圖

圖三 機台介面OCR辨識功能,拍攝(左),辨識結果(右)

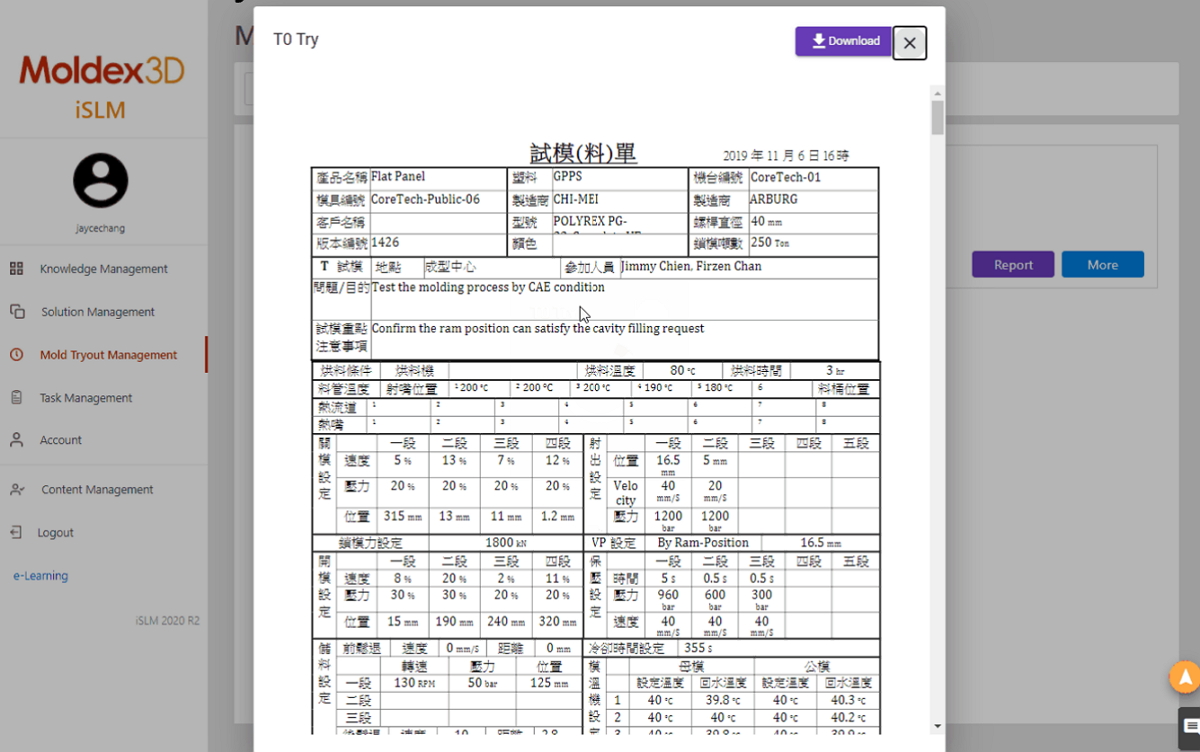

試模記錄完成後,因考量各家廠商皆有自己的試模報告格式,iSLM還提供客製化的試模表單功能,可將填寫的試模紀錄直接轉化為試模報告,並依據標準化的表單格式輸出資料,使用者即可在熟悉的格式下閱讀資料(圖四)。

圖四 客製化試模表單輸出

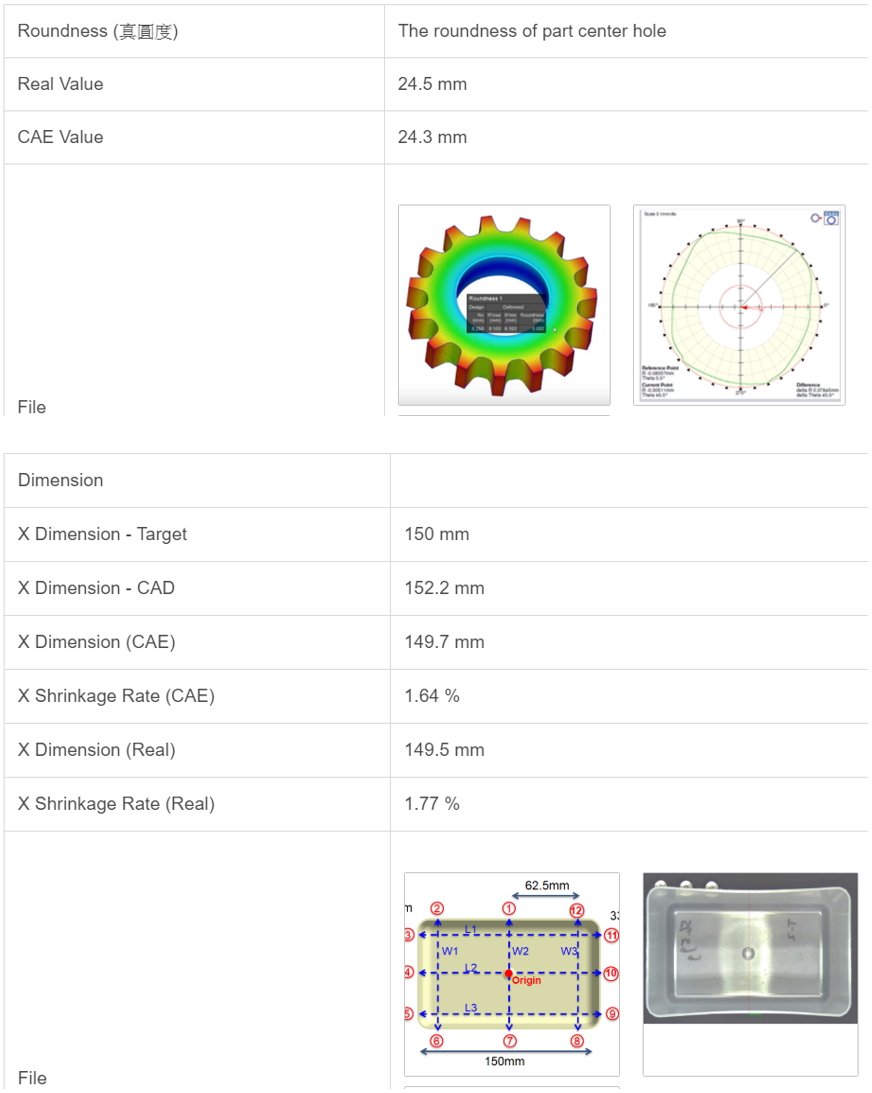

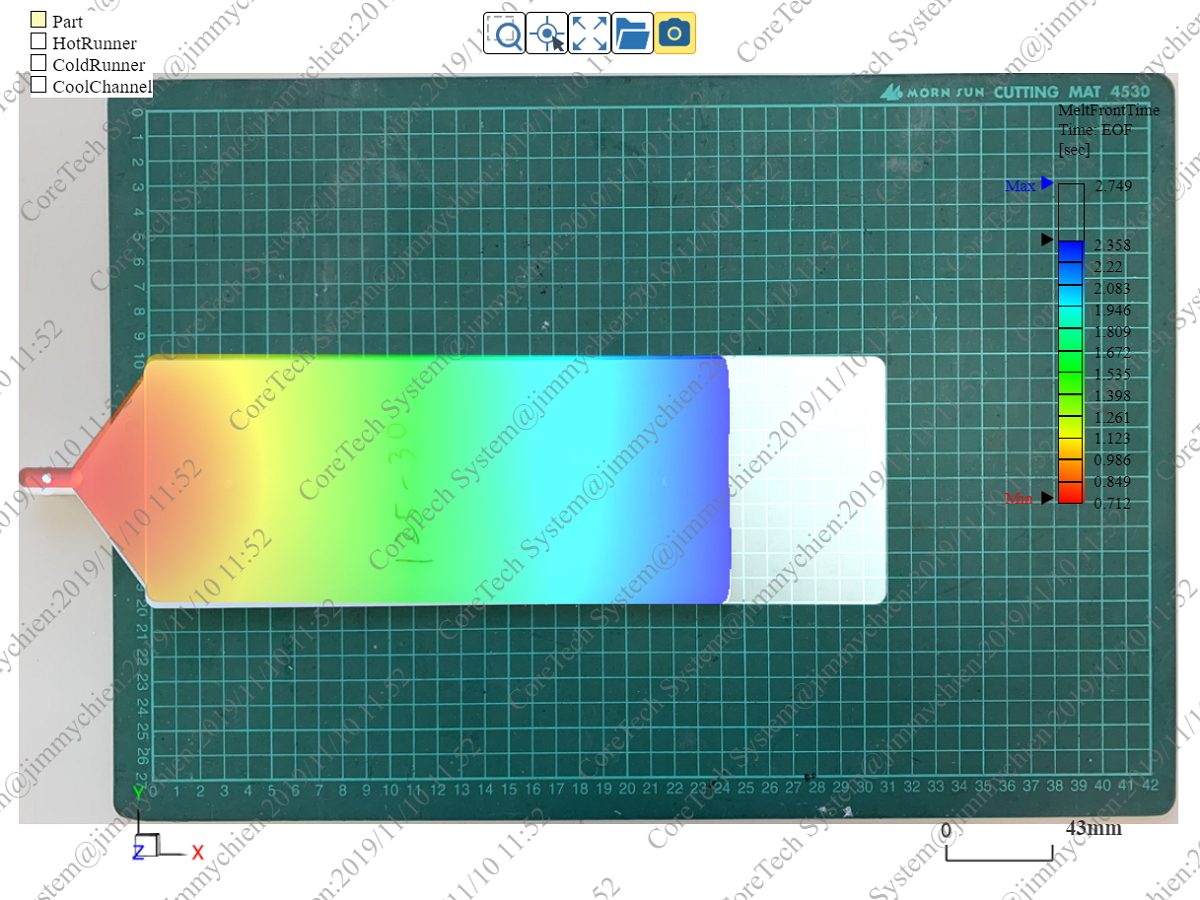

完成試模工作後,無論是僅以肉眼檢視產品的外觀和品質,或是使用測量儀器量測關鍵區域尺寸,皆無法與CAD工程師繪製的CAD檔案及CAE工程師的分析結果進行全面性的比對。而相對地,iSLM Mold Tryout Management不但可記錄試模的成型參數外,也能記錄產品的品質(圖五),並針對不同的品質因子或試驗結果,與CAD或CAE結果相互比較(圖六)。

圖五 真圓度比較(上),尺寸比較(下)

圖六 短射試驗重疊比對

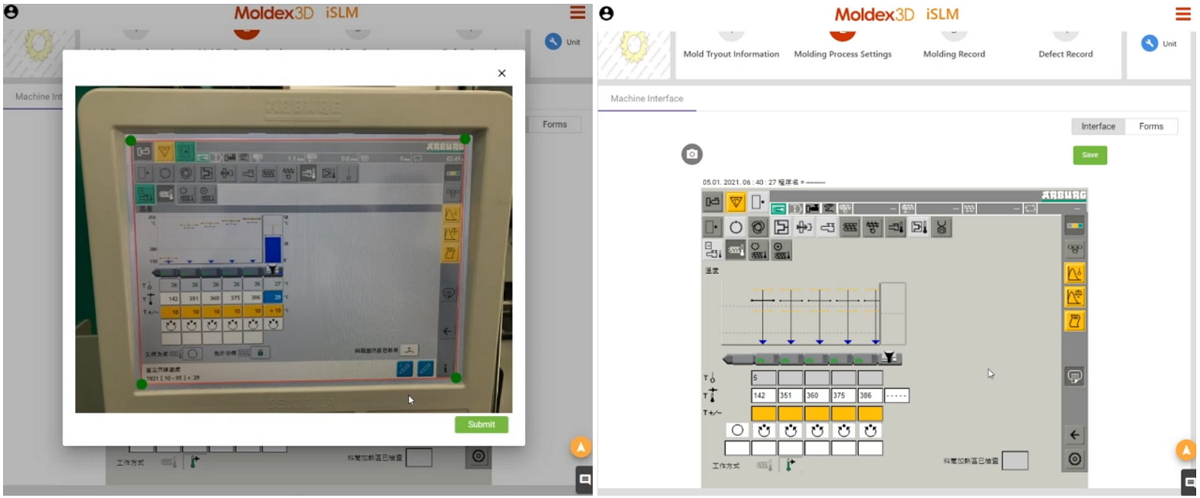

最後,模具工程師常需要製作簡報向上級主管或業主報告;即使資料已儲存在網頁平台上,往往仍需要耗費大量時間整理。因此iSLM Mold Tryout Management提供包含完整試模紀錄與CAE比較的PowerPoint簡報輸出功能 (圖七),簡報內容不僅包含完整的試模紀錄,也可將CAE的分析結果放入簡報中。

企業導入iSLM平台後,將可透過系統化的管理,降低工程師進入產線的門檻,並大幅減輕文件處理上的負擔。當逐漸建立起嶄新的數據管理方式,企業即可有效活用歷史數據、得到最佳的生產模式。