開創永續未來是推動汽車產業創新的重要原動力之一。汽車製造商和供應商隨時都在與日漸嚴苛的燃油效率法規奮戰,而電動汽車就是其中的一項創新。然而,最近一連串的電動汽車起火事件,使人們對於電池組設計的安全和品質感到憂心。有鑑於此,模流分析軟體領先品牌Moldex3D與汽車製造大廠聯手合作,致力解決生產過程中潛在的翹曲問題,在其中一個設計,包覆電池的塑膠散熱框架中有冷卻液流過,變形加上材料潛變的影響可能會導致組裝的誤差以致冷卻液洩漏,惟有確保電池組塑膠件的尺寸精度才能增加其穩定性。此外,Moldex3D的黏彈性功能可以估算初始殘留應力,以及殘留應力在生命週期中如何逐漸衰退。這個絕佳的工具能讓塑件設計者在PLM的各個階段中了解塑件性能。

在即將問世的Moldex3D R13新版中,其汽車解決方案的亮點之一為汽車零件可靠度預測。目前汽車零件製造商所面臨的最大挑戰是,如何透過減輕汽車重量提高燃油經濟性。而長纖維增強塑料和微細發泡等新材料的應用,開創了新的可能性,但同時也可能帶來安全問題;工程材料的微結構和非等向性…等特性,將衍生出其他新的設計挑戰。有鑑於此,Moldex3D汽車產業解決方案,將提供使用者以下完整模擬方案,解決可能發生的設計挑戰:

- 驗證替代金屬的設計理念

- 預測微結構以及避免製程中可能發生的瑕疵

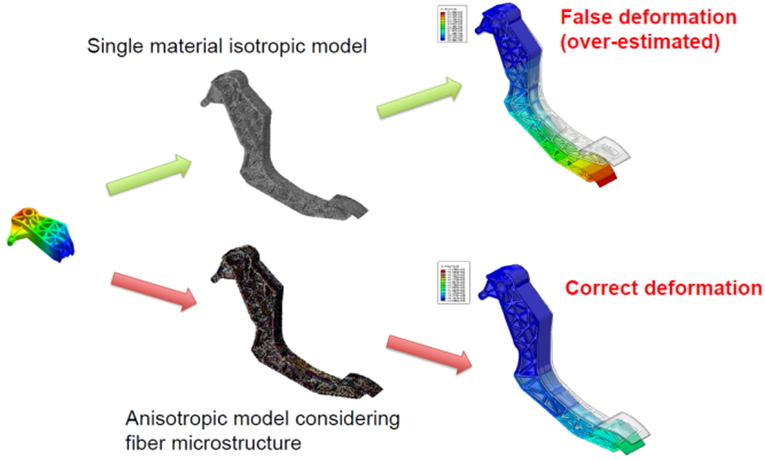

- 進行結構分析,考量材料的非等向性以及在製程中發生的潛在缺陷,如:縫合線

- 進階製程模擬,如:熱塑性玻璃纖維塑料壓縮成型(GMT)或是樹脂轉注成型(RTM)

將材料非等向性納入考量後的塑件品質差異比較

將材料非等向性納入考量後的塑件品質差異比較

即使是像優化澆口位置或是預測縫合線、凹痕和翹曲等基本的功能,Moldex3D的自動邊界層網格(自動BLM)功能也能將繁瑣的前處理工作簡化成流暢的工作流程。以一個超過500萬網格的車門板件為例,使用BLM可在4小時內完成建置,網格品質優良且兼顧效率和精度。

新一代的塑膠材料料和製程解決方案正是當前汽車產業所追求的。而Moldex3D所提供的生產製造模擬方案正好呼應了這項需求,能幫助汽車業的設計者和工程師解決複雜的塑件設計和驗證,落實永續發展。更多關於Moldex3D在汽車產業的應用資訊,請參考 Moldex3D官方網站。