在有限的產品開發時間內,產品設計者仍須面臨產品朝輕、薄、短、小及幾何設計複雜化…等嚴苛的生產製造挑戰。現在,利用科學化的快速設計方法,可大幅節省傳統試誤法所衍生的費用,因此採用田口品質工程技術來進行實驗設計已蔚為趨勢,希望將實驗的次數、時間及實驗成本降至最小值,並找出影響品質穩定性的因素,藉以加強控制來降低不良率,減少成本開銷。

從設計、開發到製作模具完成,對於從事塑膠射出成型的專業人士,當產品經由模具設計、以及完成模具施工製作後,會立即上成型機做測試的程序,主要是試驗模具在成型過程的穩定性,與驗證因產品、模具設計所造成具不良的外觀缺陷和尺寸的偏差,或是不恰當的成型條件所形成不合格的結果。傳統上成型現場常會根據試誤法的經驗累積方式來操作,如當下試模的產品具有問題,會朝向成型參數或模具設計進行修改的動作,但這些判斷往往都需要有經驗的老師傅、或資深的試模人員才能夠完成,否則很容易事倍功半甚至問題更加嚴重。

為解決這些實務上的問題,現在我們可以利用科學化的電腦輔助工程模流分析軟體Moldex3D Expert 模組,來輔助我們可以進一步克服人為之盲點與試誤法的猜測痛苦經驗,可以縮短產品上市的時程與修模等額外的費用。為了讓大家更容易了解Moldex3D Expert (專家分析模組) 的價值,我們可以先從實驗設計法來討論。

何謂實驗設計法(Design of Experiment, DOE)?

應用數理統計手法,在一定的費用、時間等成本限制下進行實驗,期望能從較少的實驗結果資料中,得到最多情報的實驗方法,最主要的精神在於:

- 提高獲得資訊的效率

- 最低的實驗成本

實驗設計法的種類:

- 試誤法 (trial and error)

- 一次一因子實驗法 (one factor at a time experiments)

- 全因子實驗法 (full factorial experiments)

- 田口式直交表實驗法 (Taguchi’s orthogonal arrays)

Moldex3D 提供田口式品質工程應用於成型參數優化射出成型評估方案,功能特點如下:

- 使用有效率的實驗設計法(Design of Experiment, DOE),幫助設計者評估最適當的條件參數,達到設計優化的目的。

- 非傳統的試誤法,主要是藉由系統化與科學化方法,透過簡單的設定條件,經過分析自動產生圖形化的摘要,幫助使用者確定最佳化的產品品質結果,有效引導使用者獲得最佳設計。

- 支援熱塑性及熱固性材料。

-

支援選擇多個品質因子,搭配權重函數進行分析。

- 獲得給定品質因子的最佳品質結果;每個品質因子在擁有不同權重的情況下,可容易找出最佳的成型條件。

實際應用DOE案例

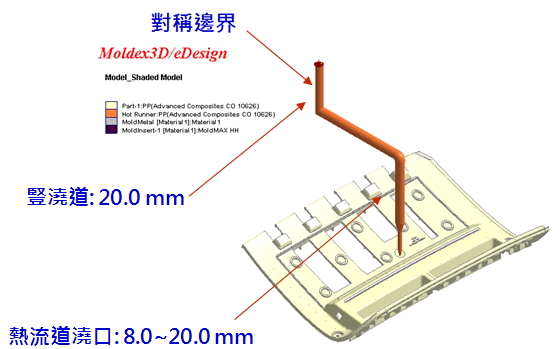

以一汽車手套箱內殼作案例。為降低實體試模成本的開銷,產品內裝件通常利用CAE模擬分析潛在問題;隨著品質要求提升,組合公差的要求也越來越嚴苛,本產品在成型階段力求減少翹曲變形,以期符合設計需求。由於尺寸較大(343.7 x 538.4 x 124.9 mm,如圖1),翹曲問題也較為顯著,車廠希望利用CAE與實驗設計法的方法來改善翹曲問題。模溫設定為公模高、母模低,但相較於母模側,公模的肋條結構比較易於積熱。

圖一 汽車手套箱內殼分析模型與設計

圖一 汽車手套箱內殼分析模型與設計

考量到目前要解決的問題是翹曲,所以我們將品質因子定為總位移,採用望小特性,因為越小越好。控制因子則選擇幾個與翹曲影響就有關的條件,第一個是熔膠溫度, 其高低影響熔膠的流動性,此特性也與溫度有關;第二是模溫,原始的模溫差約33.4oC,也就是60oF,固定母模面溫度,調整公模溫度來比較,第三與第四個因子則是保壓時間與保壓壓力。表1是4個控制因子與3個水準規畫出來的L9直交表。

表1 L9田口直交表

| No. | 控制因子 | Level 1 | Level 2 (原始設計) |

Level 3 |

| Factor 1 | 熔膠溫度 | 193.33 oC (380 oF) | 204.44 oC (400 oF) | 215.55 oC (420 oF) |

| Factor 2 | 模具溫度 | 26.6 / 50 oC (80/122 oF) |

26.6 / 60 oC (80/140oF) |

26.6 / 70 oC (80 /158 oF) |

| Factor 3 | 保壓時間 | 17 sec | 22 sec | 27 sec |

| Factor 4 | 保壓壓力 | 30.32 MPa (4398 psi) |

40.32 MPa (5848 psi) |

50.32 MPa (7298 psi) |

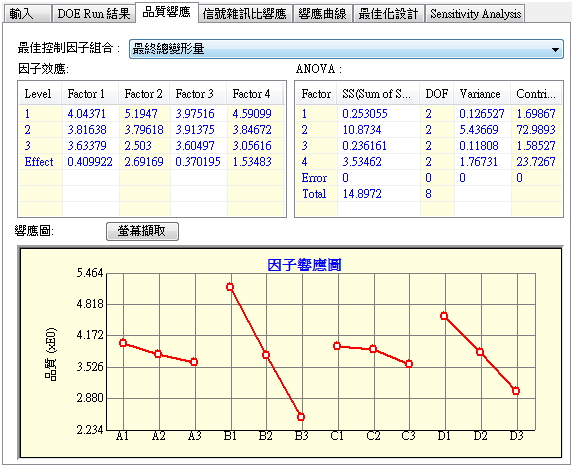

圖二 為分析後結果的品質響應結果,從因子效應中可以看出各個因子對品質因子的影響, 不同水準之間的差異反應出該因子變動對控制因子的影響ANOVA分析顯示出品質因子2 (模溫)是貢獻最多影響的因子。

圖二 分析響應結果表

圖二 分析響應結果表

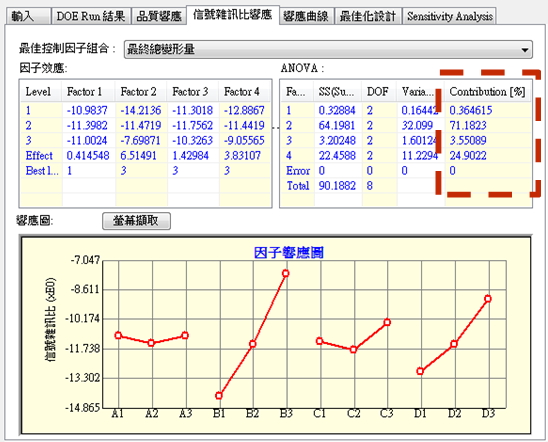

圖三信號雜訊比響應結果圖,信號雜訊比(S/N ratio)越大, 代表的是噪音(外在的影響)越小, 因此田口方法選取信噪比最大的值為最佳條件。信噪比之變異數分析(ANOVA)顯示貢獻度最主要來自於模具溫度(B)與保壓壓力(D), 因此我們可以得到最佳的水準依序為1, 3, 3, 3。

圖三 信號雜訊比響應結果

圖三 信號雜訊比響應結果

表2是確認實驗數值表,驗證藉由資料分析所得的結果是否正確,確認試驗因為最佳組別就包含在分析中所以是相同的, 能夠確認的是此組分析出的翹曲量值是所有組別中最小的。

表2 確認實驗數值表

| No. | Item | ||

| 估計信噪比 | -4.68005 | ||

| 估計品質因子量值 | 1.71397 | ||

| 實際信噪比 | -4.68005 | ||

| 實際品質因子量值 | 1.71397 |

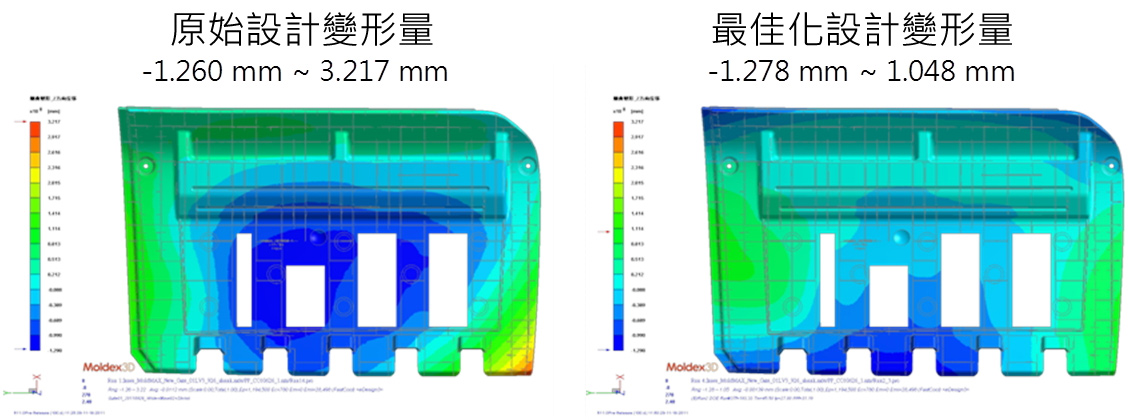

圖四 是最佳組別與原始組別的垂直方向翹曲結果,除了量值改善外,分布也均勻許多,尤其是貢獻度最多的模具溫度差,是將原先朝向母模側的翹曲程度降低,因此成為最主要改善的因子。

圖四 產品改善變形量結果圖

圖四 產品改善變形量結果圖

從此案例分析所顯示,Moldex3D提供讓使用者利用田口品質工程實驗設計法的優勢成效,在實際上機試模前,提早預測影響產品品質較重要的參數,進一步獲取最佳化參數來協助現場成型人員能更快速準確的掌握產品品質。關於更多田口品質實驗設計法製程的資訊,請至Solution Add-On頁面查詢,請至Moldex3D官方網站了解更多新功能與應用,或與我們聯繫。