化學發泡成型(Chemical Foaming Molding, CFM)是一種藉由化學反應產生氣體而填滿模穴的成型工藝;聚氨酯(polyurethane, PU)發泡成型則為化學發泡成型中最常見的一種。聚氨酯發泡體具可撓性與高彈性,可應用於汽車工業如儀表板、方向盤、座椅;冷凍工業如冰箱的隔熱層、保溫夾層,製鞋工業如鞋底,以及醫療工業如病床床墊、手模等等。

聚氨酯發泡製程中最大的挑戰是短射現象。如果注入的原料過少,加上發泡量不足或固化速率過快,就會造成短射;但注入的原料過多,雖能充飽模穴,但後續的發泡行為就會產生大量廢料。

Moldex3D PU化學發泡模組目前支援的聚氨酯發泡製程,透過CAE模擬考慮熔膠在模腔中的固化動力學 (Curing Kinetics)和發泡動力學(Foaming Kinetic)計算。透過聚氨酯發泡模擬分析,使用者能更準確地預測充填和發泡階段的動態行為,並且優化注塑條件與原料注入,改善產品設計。

在Moldex3D的發泡參數設定中,可以控制由熔膠與產生的氣體混合的總澆鑄之體積百分比、射出體積、射出量,決定射出的熔膠量。同時在進階設定中可控制發泡計算的結束時間,以及在分析結果中,使用者可選擇觀看特定的結果,例如:流動波前時間、密度、溫度、轉化率、發泡轉化率、氣泡尺寸大小、氣泡數目與密度,翹曲變形等。

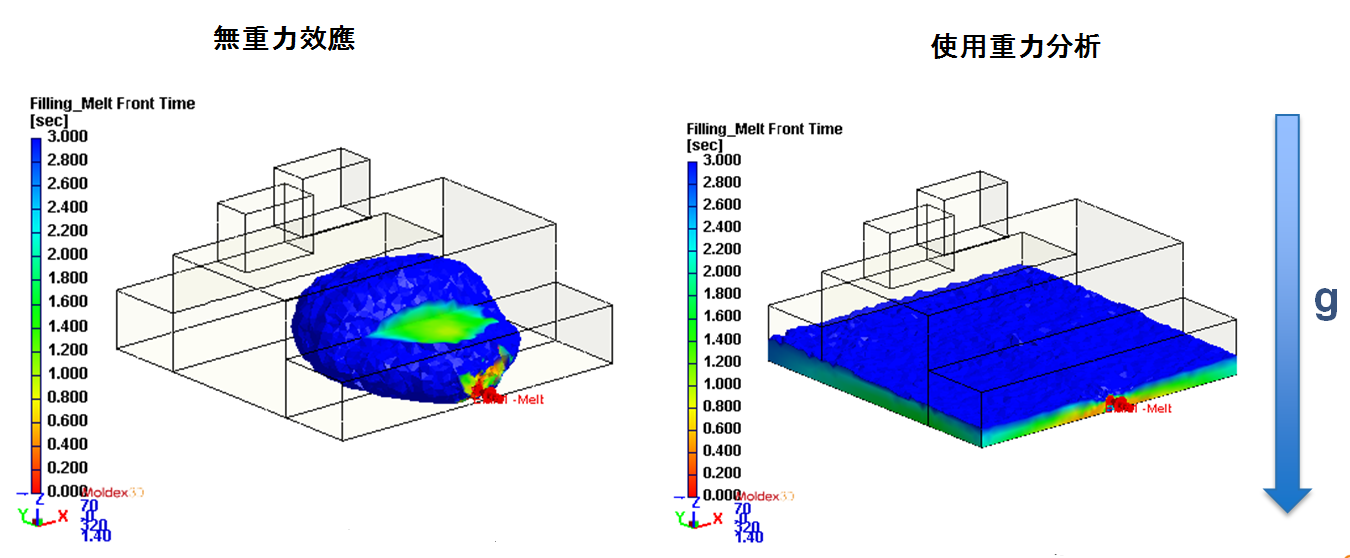

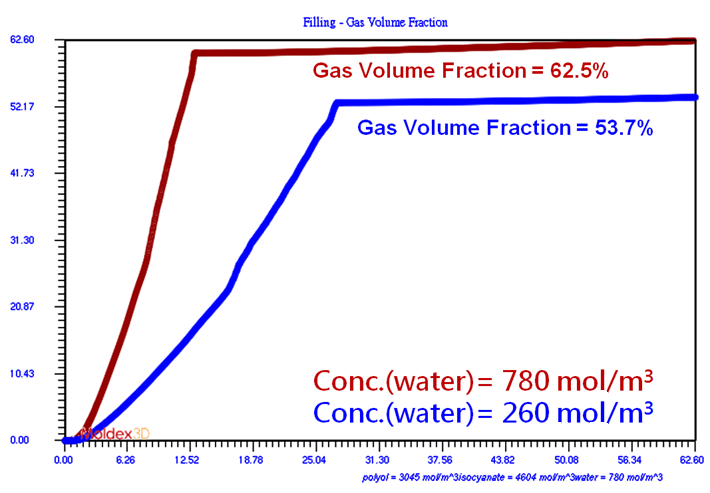

此外有幾項重要因素也會影響發泡結果顯示的行為,包括重力、逃氣設定、不同水(發泡劑濃度)比率、是否使用發泡旋轉成型等。在重力作用下,低黏度PU發泡將會沿著模腔底部流動(圖一);逃氣位置部分,逃氣間隙可排出空氣並使熔體流動暢通無阻,沒有排氣的區域則會產生壓縮空氣,提高熔膠流動阻力(圖二);另外,水為主要的發泡劑,水的比率越高則發泡越快速,可縮短填充時間(圖三)。

圖一 有無使用重力作用之模流分析結果差異

圖二 不同逃氣間隙將影響流動行為

圖三 使用不同水濃度,影響氣體發泡反應速度

透過Moldex3D PU化學發泡模組的3D聚氨酯化學發泡製程模擬,讓使用者可藉由充填/熟化的分析,更容易評估適合的生產條件。同時PU化學發泡成型模組提供智慧的精靈工具和後處理器,可以提早診斷潛在缺陷以進行設計修改,有效縮短上市時程。