|

科盛科技材料科學研發中心經理 王鎮杰 |

前言

塑料種類繁多,因產品功能以及工藝要求的多樣性以致於每個型號塑料的特性均是獨特且不同的。塑料在成型過程經歷加熱熔融、形變、壓縮、冷卻固化等複雜過程。模流分析中的材料模型與參數的正確性更直接影響模擬的準確性,因此瞭解塑料特性在成型過程中的變化性為模流分析成敗的關鍵,更為掌握成型技術及提昇產品品質的重要工具。

高分子材料的複雜行為乃成型技術的瓶頸之一。影響高分子材料加工行為的重要物性,主要包括流變特性、PVT狀態特性、熱物性質以及機械性質等,若是熱固性(Thermosetting)高分子,則需多考慮其反應動力特性。隨著塑膠產業與高分子理論的應用的發展,大部份重要的物性已有發展成熟儀器可以作對應的量測。如熔膠的流變特性可利用毛細管流變儀以及旋轉流變儀分別可量測不同範圍的流變性質,其他如PVT量測儀、DSC、TMA、DMA、萬能拉力機等商業化儀器也都被廣泛使用。然而在產品品質與模流分析精度要求日益提升的需求下,儀器的量測範圍與數據的準確度勢必隨之提升。例如隨著產品尺寸縮小,充填階段的最高剪切率隨之上升,同時伴隨著溫度不均勻的狀況加劇,因此對於材料黏度的高剪切率量測極限以及溫度相依性的要求亦隨之增加。

隨著電腦軟硬體技術的快速進展與數值模擬方法的成熟化,透過CAE軟體及技術輔助解決產品的設計與製程問題幾乎已成為必備環節之一,相同的CAE的技術亦可用於儀器設計上乃至於材料量測上。我們均可將稱之為「材料數位分身」。透過功能強大的CAE工具將儀器內部結構、量測過程與材料行為可視化,可作為材料量測精進之工具,亦可作為儀器設計與材料開發之工具。

儀器數位分身

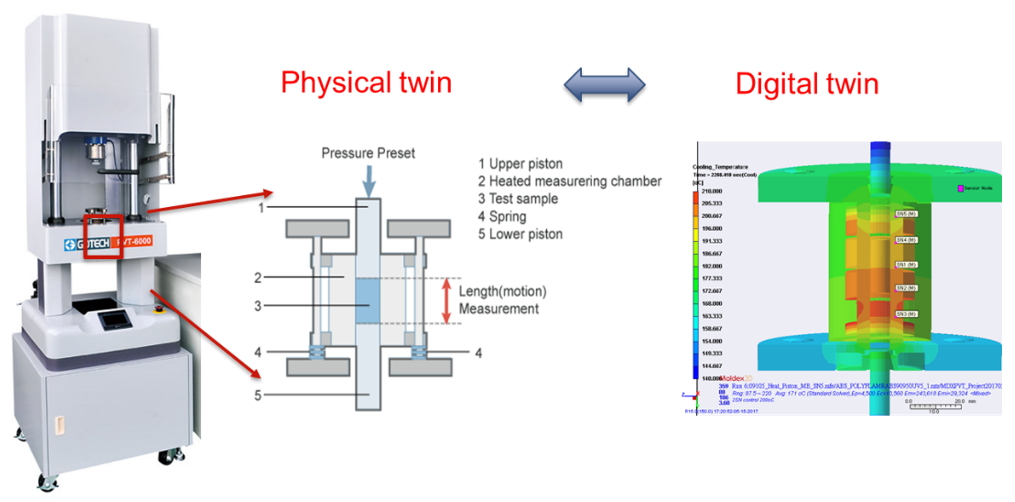

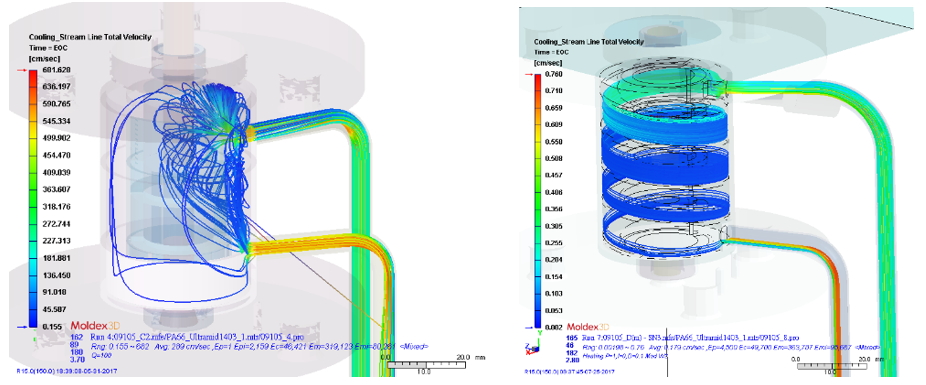

我們可根據儀器的重要特徵建立數位模型(稱之為「儀器數位分身」),如圖一所示。透過數值的分析,可將量測時的儀器內部狀況可視化,以協助儀器的設計。如加熱器的設計以及功率決定、量測Sensor的最佳擺放點、或冷卻氣流道的設計等(如圖二)。除此之外在量測過程中各套件的變化,如熱漲冷縮、變形量與量測補償量等均可透過儀器數位分身決定。透過此設計分析可以優化整個機台設計,確保儀器在開發流程的測試與驗證各種設計方案,並避免未來開發與運作過程中所產生的問題,並進一步確保量測精度與效率。

圖一 PVT量測儀實體分身與數位分身

圖二 不同冷卻流道設計

材料數位分身建立

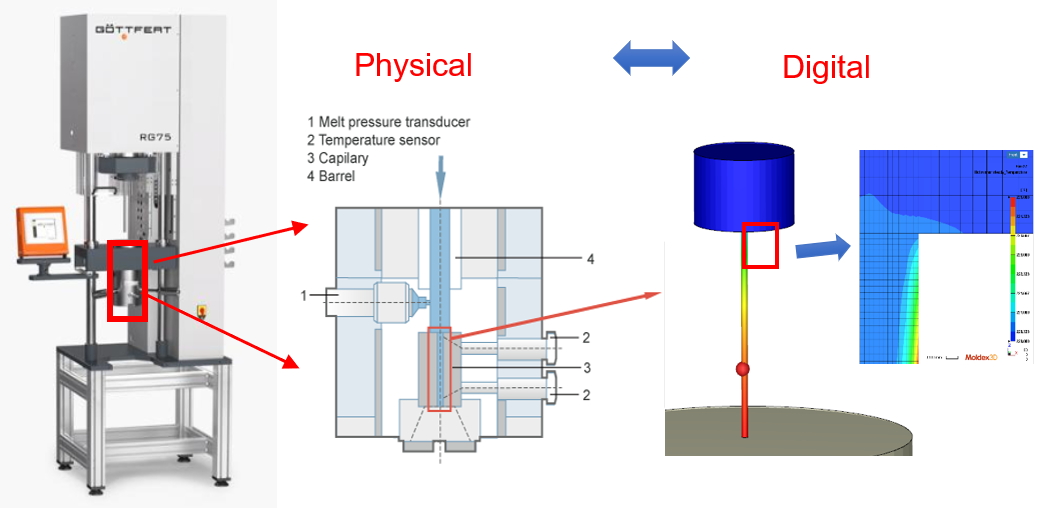

除了用於儀器在設計開發階段的設計、補償校正,數位分身亦可直接應用於量測過程。射出成型充填過程中最重要的性質為剪切黏度,而毛細管流變儀為目前最廣泛使用於量測於高分子流體剪切黏度的儀器。以此為例,我們定義出儀器實體模型的重要特徵結構,利用Moldex3D建立對應的數位幾何模型(圖三)。並選擇適當的熔膠的流變、熱性質、PVT等材料模型。經由Moldex3D Solver分析將儀器內部各位置的物理狀態可視化(如溫度、壓力、剪切率、剪應力等),有了詳細的物理量後即可對於與理想值有差異的量值做適當的修正。

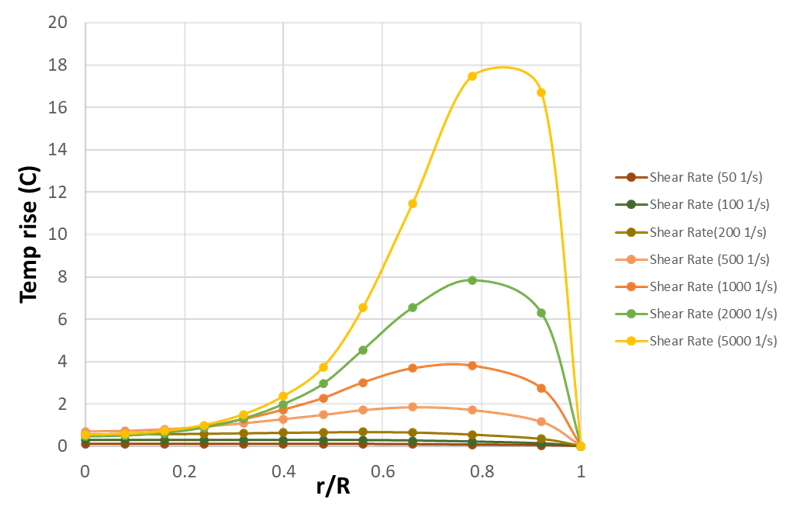

例如量測黏度時我們設定量測溫度,便假設整個系統為恆溫狀態。然而除了本身儀器加熱設計不完美,造成腔內溫度可能不均勻外,在流動時會因剪切生熱,管壁附近的剪切層溫度會高於設定溫度,如圖四所示,高分子熔體一般在剪切率5000 s-1表層可能上升超過20℃。我們知道熔膠的黏度對溫度很敏感,一般而言對於非結晶型高分子在加工溫度區間,20℃的溫度造成的黏度變化約在40%-150%,依剪切率而定。故實際溫度的偏差造成的量測數據的誤差十分的可觀。也因此一般毛細管流變儀或甚至是射出機線上的流變儀雖可以量測超高剪切率,但由於黏滯生熱的影響,使得高剪切率的數據的可靠度隨著剪切率上升而大幅降低。

圖三 毛細管流變儀的物理與數位分身

圖四 圓管流剪切溫度場變化

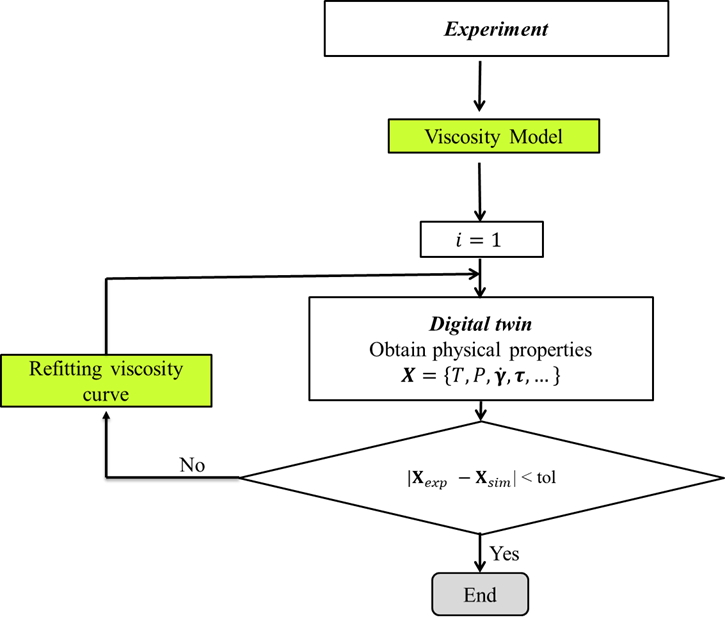

若想定量剪切熱的效應,由於毛細管的直徑太小(約0.5~2 mm),難以透過安裝感測器直接量測溫度變化,且每個位置溫度上升量非相同(如圖四),並無法以一個溫度代替整個流場,因此在實際量測難以有所做為。然而透過材料數位分身,我們即可得到系統內部任何位置的物理量變化,即可將偏差作修正,增加數據的精度。利用數位分身修正量測結果流程如圖五所示,將數位分析的結果經演算法修正量測數據與模型參數,透過迭代至參數與結果自洽後,即數位分身可完全代表實體分身,所產生的材料參數更為準確。

圖五 數位分身修正材料參數流程

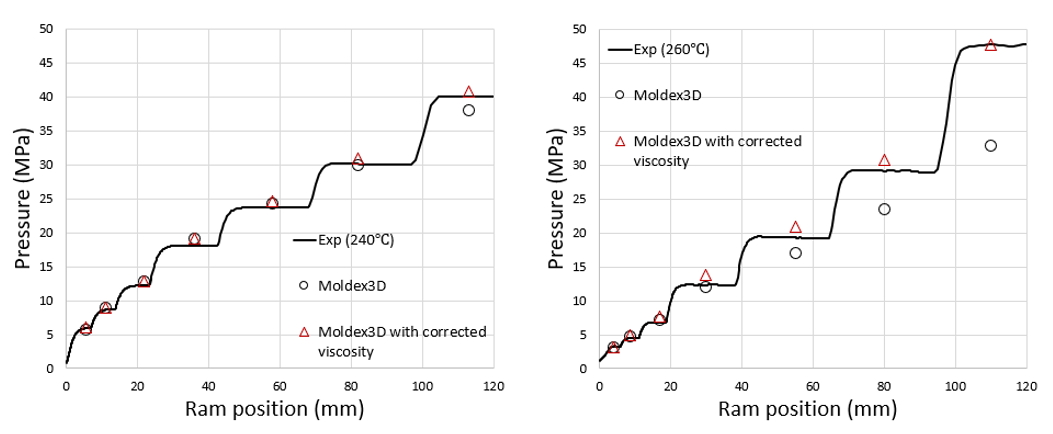

圖六為材料經過數位分身的修正前後差異,實線為流變儀量量測黏度時所輸出的多段壓力數據,量測分為七段速度設定,由低速至高速,壓力反應由低至高,若直接將量測出的黏度曲線放入模擬,在低剪切率時,因剪切生熱不明顯,模擬預測的壓力與直接量測出的黏度曲線的預測時便與實驗有很高的吻合度,但在高剪切率時(由其是5~7段),因剪切生熱,壓力被明顯會低估,而經過材料數位分身的修正後,模擬與實驗更為吻合。

圖六 數位分身修正與預測結果(左) HDPE; (右) PBT+fiber

結論

藉著材料數位分身的建立,除了可以評估材料本質特性(黏度、PVT、比熱、熱傳導係數等),亦可以得到在量測過程的狀態變化(壓力、流動應力、熱應力、溫度分佈)。材料數位分身除了可加強材料本質特性模型與參數的量測外,亦可將量測機台的結構特性與量測過程(加工過程)考慮進來,形成完整的數位模型,不但可用來校正量測結果,提高量測數據精確度,還可成為未來材料開發與量測,甚至是開發新儀器設備的有力工具。