3D列印和快速成型在製造業早已時有所聞,隨著3D列印機的價格越來越平易近人,自產自製已非遙不可及。然而,對於大多數的產品而言,模具仍有其存在的必要。快速成型的概念應用在製造異型水路已有二十餘年,透過雷射燒結能夠依照產品表面輪廓,製造出任意形狀的冷卻水路,藉此縮短成型週期並創造品質更高的產品。

異型水路製造挑戰

除了雷射燒結外,還有其他方法可以製造異型水路,像是真空銅桿和數控加工技術,其中又以雷射燒結的設計靈活性最高,不過價格也是最高。雷射燒結也存在一些缺點,例如模具板會因為雷射二極體的高能量而產生偏移。另外,過度粗糙的管道表面則容易導致水堵塞。其他挑戰像是燒結尺寸和材料限制,都已獲得極大的改善,使得雷射燒結更適用於製造異型水路。

產品缺陷

藉由改變冷卻設計,讓水路更貼近產品輪廓,溫度分布將因此變得更均勻且能消除冷熱點,減少產品因熱產生的缺陷,如:殘餘應力、翹曲、氣孔和凹痕等問題。

產品缺陷通常與產品本身設計相關。舉例來說,如果一個產品有設計肋條,肋條的反面往往會出現凹痕;如果冷卻速率太快,則很有可能會出現氣孔。儘管產品缺陷的原因很多且十分複雜,但如果設計得當,異型水路仍然能夠有效改善產品翹曲情形。我們接下來將會檢視異型水路如何解決常見的凹痕和翹曲問題。

使用異型水路的必要性

異型水路有許多廣為人知的優點,但由於異型水路成本較高因此在業界並不普及。一個最常見的問題是:我真的需要用到異型水路嗎?這是一個關乎投資到酬率的問題。一般來說,杯型/盒型產品和曲率變化大的產品最適合使用異型水路。另一個重要的考量是產品厚度,由於塑膠是熱的不良導體,如果產品太厚,即使成功縮短成型週期也可能無法補貼燒結所需的成本。

此外,異型水路究竟能改善多少翹曲?又要如何在建模之前得知呢?利用CAE軟體進行模擬將可以獲得解答,而以下兩個案例將可以充分展現CAE軟體在模具設計初期所帶來的價值。

凹痕問題

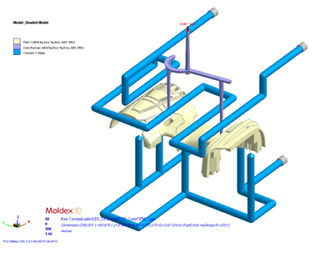

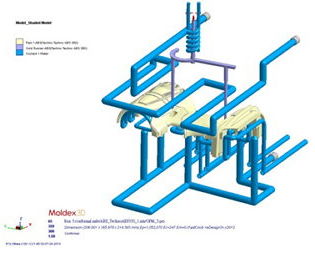

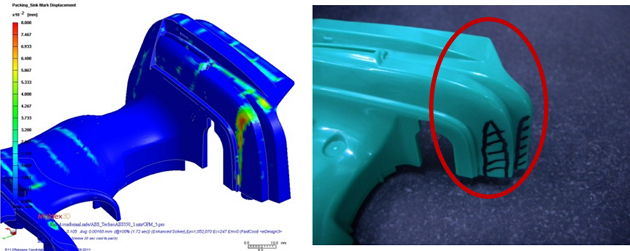

第一個案例是一個平均厚度為三釐米的電鑽蓋子,產品的輪廓十分適合使用異型水路。如圖一與圖二所示,如果冷卻時間不足,紅色圈起來的地方會產生凹痕。為了要免除中間的凹痕,圖三的隔板式水路設計需要花費三十秒,但如果使用異型水路,只需二十秒即可抑制凹痕出現(見圖四)。

圖一& 圖二 電鑽產品發生凹痕問題 (紅色圈選處)

圖一& 圖二 電鑽產品發生凹痕問題 (紅色圈選處)

圖三 隔板式水路設計 圖四 異型水路設計

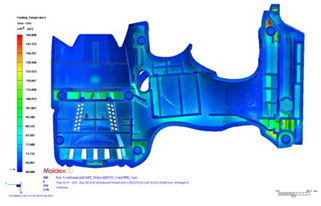

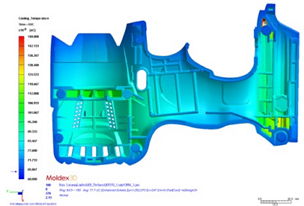

透過模擬,將可以很輕易凸顯異型水路的成效。在一致的溫度範圍下,圖五是隔板式水路設計(左)與異型水路設計(右) 的溫度分布比較圖。在使用異型水路之後,產品核心處的溫度即比傳統隔板式水路來得低。模擬結果顯示的最大凹痕位置(見圖六)也與實際成型的結果一致。

圖五 隔板式水路設計(左)與異型水路設計(右) 的溫度分布比較圖

圖六 Moldex3D凹痕位置模擬結果與實際成型的結果一致

圖六 Moldex3D凹痕位置模擬結果與實際成型的結果一致

翹曲問題

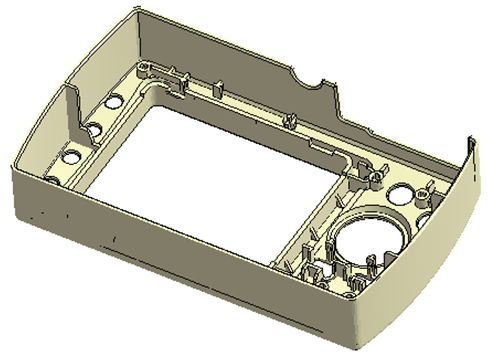

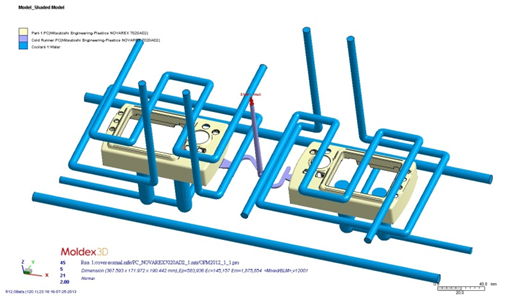

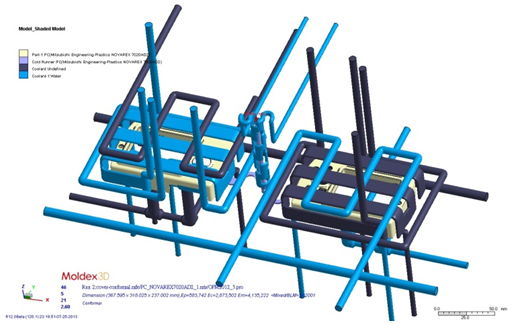

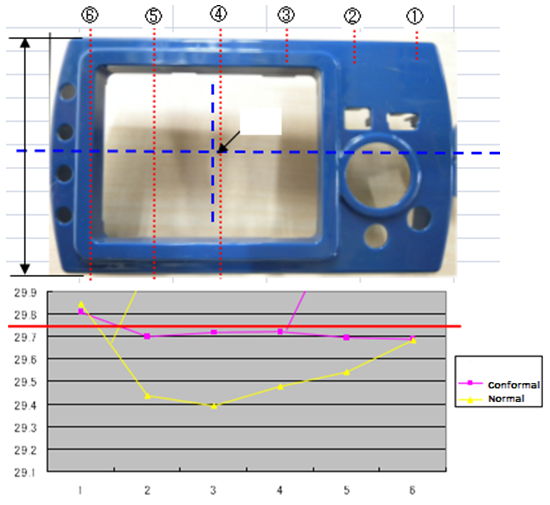

第二個案例是一個數位相機的蓋子(見圖七),如果只在核心處使用隔板式水路(見圖8)將會發生嚴重翹曲問題。透過異型水路(見圖九),翹曲現象獲得明顯改善 (見圖十)。在此案例中,異型水路不僅能改善翹曲問題,冷卻時間也縮短近百分之三十(從十三秒減為九秒)。

圖七 數位相機外殼蓋

圖七 數位相機外殼蓋

圖八 傳統隔板式水路

圖八 傳統隔板式水路

圖九 異型水路

圖九 異型水路

圖十 翹曲值獲得明顯改善

圖十 翹曲值獲得明顯改善

總結

異型水路主要是使用雷射燒結技術進行生產製造,主要有優勢為:(一) 縮短成型週期 (二)提升產品品質。為了能更精準掌握異型水路的投資報酬率,必須藉由科學工具協助。經由以上兩個案例可得知異型水路在改善凹痕、翹曲和成型週期都有顯著的成效,而CAE軟體則可以有效地模擬這些優點。

特別感謝

非常感謝OPM公司提供這些案例分享以及詳細的實驗數據,才得以促成這項驗證研究。