科盛科技研究發展部 協理 邱顯森

射出成型的產品變形預測在產品設計週期中,不論是初期的設計階段,或是中期的試模驗證,以及後期的設計變更階段,都是產品設計者最關心的問題之一。但是,偏偏翹曲的驗證是融合了材料特性、產品幾何、模具設計、加工條件…等等的各種因素之後的最後結果。因此,要確保射出成型CAE工具的翹曲預測品質,除了 Solver 本身的理論架構及計算精度之外,還需要可靠的材料庫數據及射出機實際成型的數據來校正參數。以下將說明模流軟體如何確保翹曲預測所需要的基礎工程。

持續擴大投資成型中心,獲取真實成型數據

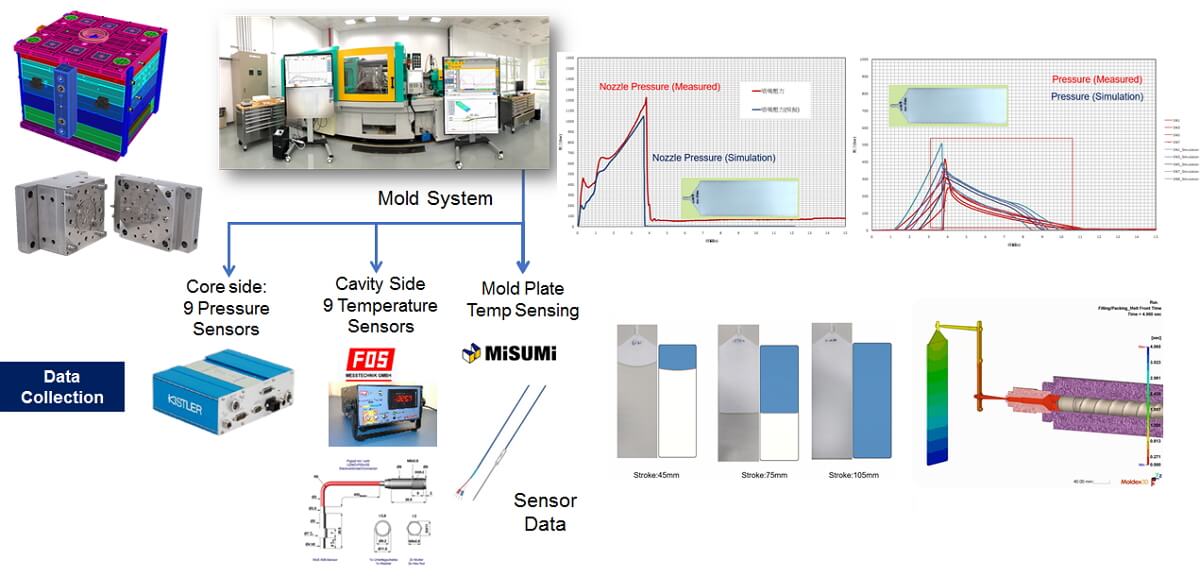

科盛科技成型中心內配備一台 Arburg 射出機,及一副高精度的平板模具。這副模具中有安裝9 個壓力感測器,及 9 個溫度感測器,並且改裝了射出單元的噴嘴,在噴嘴的地方也加裝一個壓力感測器及溫度感測器。如圖一所示。

在標準的驗證流程中,比對的項目會包含:

- 比對噴嘴的壓力曲線與模流分析預測的壓力曲線,觀察他們的趨勢及量值差異。

- 比對模內的壓力感測器結果與模流分析預測的模內壓力及溫度變化曲線。

- 比對螺桿位置與充填波前位置的關係。並且逐一與模流分析軟體對照。

- 比對產品重量。

- 比對產品流動方向及垂直流動方向的縮水率量值。

圖一 Moldex3D 成型中心

在這個過程中,可以用來確認高分子材料的模流分析結果與實驗的差異,這樣的數據也提供給模流分析軟體進行參數的微調與優化,對後續的翹曲分析將會有顯著的助益。

可靠的材料庫數據

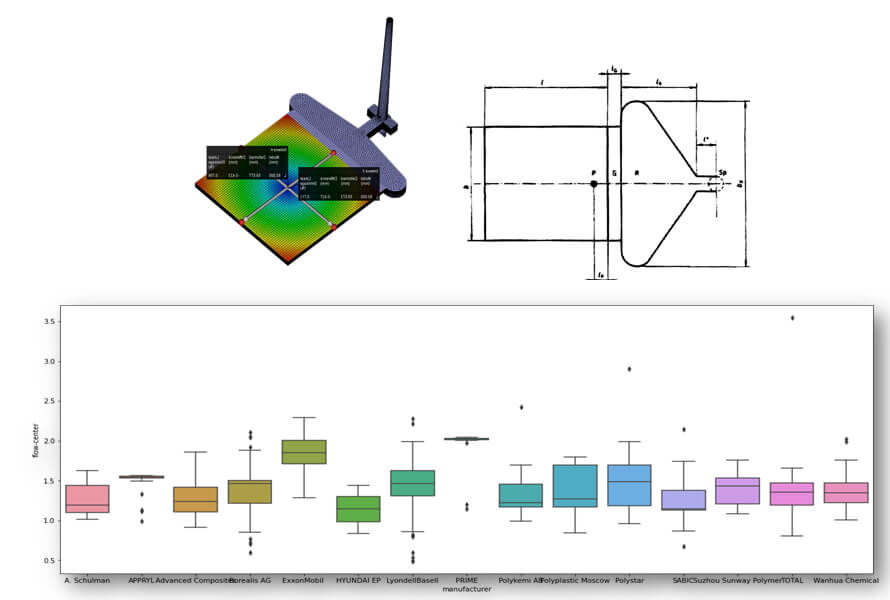

我們知道,在成型過程中會影響翹曲的因素有很多,如:產品幾何、模具設計、加工條件…等等之外,最重要的就是材料參數,而我們知道高分子的材料參數又包含了流變特性、熱性質、黏彈性性質、機械性質,對結晶材料來說,需要再考慮結晶理論模型與參數。而翹曲是最終的結果。對目前已經有超過 9000 支材料以上的 Moldex3D 材料庫而言,要如何確保這超過 9000 支材料的預測品質呢? Moldex3D 材料研究部門利用 Studio API 的工具,打造一個自動化測試工具,來評估每一支材料的預測品質。以圖二為例,這是STD 標準平板進行虛擬的測試尺寸。圖二下圖的横軸是材料庫中 PP 的料商,縱軸為經過模流分析後 STD 標準平板分析後的縮水率數據。以 PP 材料來說,一般料商提供的 data sheet 顯示材料的模具縮水補償是在 1.2%~1.7%。再對照自動化掃描材料庫全部 PP 的數據,可以看到目前超過 95% 的材料都落在料商預期的縮水率範圍中。僅有零星少數材料有離群的表現。這不僅幫助 Moldex3D 確認材料庫的品質,也提高使用者對 Moldex3D 材料庫的信賴度。

圖二 小平板測試自動化

模擬與實際成型數據比對 – 產品重量

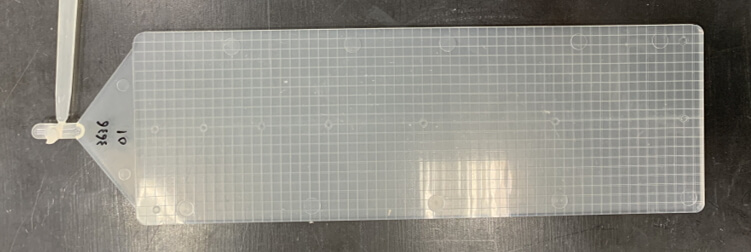

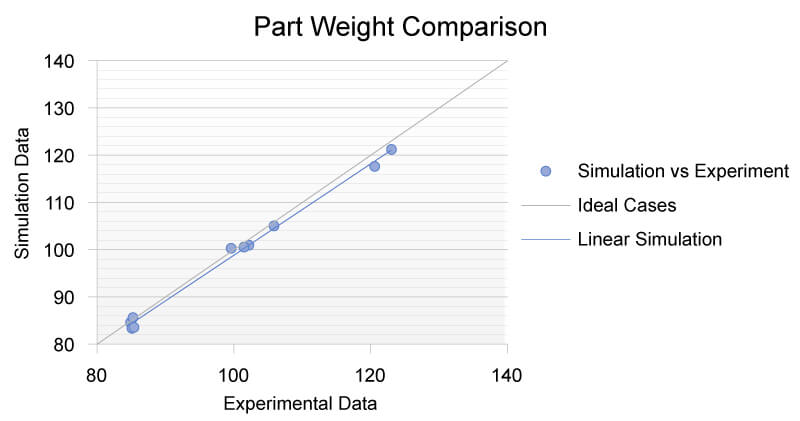

另一方面,使用模流軟體與實際成型數據比對方面,Moldex3D 成型中心會紀錄產品的外型、重量及縮水率。圖三為實際產品的外型,平板部份的尺寸為 300 mm x 100 mm x 3 mm。先以射出成型產業用量最大的 PP 材料作為比對目標。實際重量與模擬重量比對結果數據整理如圖四,橫軸為實驗值的產品重量數據,縱軸為模擬分析的產品重量數據。數據點標示藍點,灰色線表示完全正確的數據。我們可以看到藍色點都非常靠近灰色線。平均誤差約 1%。

圖三 實際產品照片

圖四 重量比較表

在上述的說明過程中,科盛科技非常關注材料庫品質,以及模擬與實際成型比對的準確度。所以,我們會持續投資在成型中心。並開發包含更多幾何特徵的模具,以提供更多模擬與實際比對的項目。在材料庫方面,材料庫是 CAE 模擬最重要的基礎。我們會持續確保材料庫品質,提供使用者信賴的參數及數據。另外,建立 STD 標準平板的測試流程,確保軟體在發行前,材料庫與軟體 Solver 搭配可以提供高精度的翹曲收縮預測。期待模流分析使用者能確實有效地降低修模次數及開發成本。