|

科盛科技材料量測中心 部門經理 王智偉 |

聚氨酯發泡(PU發泡)材料是汽車生產製造產品中常用的熱固性材料。它是一種多孔性、低密度和高強度的材料,這些特性使PU發泡成為一種普遍應用的材料,尤其在輕量化和隔音、隔熱等阻絕特性要求的應用產品上廣受採用。最常見的應用包括汽車防撞部件、汽車座椅、內飾件和引擎蓋下的阻絕零件以及電子元件防護應用等。PU發泡產品所需的最終性能可以通過選擇特定材料配方組成及成型加工條件來改變,使發泡產品成為許多不同產業輕量化應用的通用材料。此外由於PU聚合物的熱固性特性,它可以承受更高的溫度而不發生熔化。

雖然聚氨酯(PU)材料具有上述優點,但在聚氨酯發泡塑料的加工過程中存在一些技術挑戰。實際上發泡產品內部的發泡孔洞結構並不容易控制。通常由於填充不完全和發泡不均勻所導致的大泡孔結構等零件缺陷,通常只能在模具製造完成和產品被生產後才能被觀察與識別。另外模具上的排氣位置和排氣效果等其他因素也會對發泡產品的質量有重大影響。此外在發泡過程中溢流產生的大量廢棄聚氨酯材料也需要加以減少或回收。

CAE模流分析通常可用於偵測或模擬聚氨酯發泡在模具充填和發泡過程中的動態行為,並可協助微調成型加工條件和優化產品與模具的設計。Moldex3D發泡模擬分析的方法是利用最新發展的發泡理論模型與實際成型實驗緊密結合,以更準確地了解發泡現象,利用參數化和材料模型的修正,在分析模型開發完成後對其進行吻合度的驗證。發泡材料模型可以預測填充、發泡膨脹、交聯固化和最終的發泡產品特性,但是這些模擬分析上仍然具有相當的挑戰性。由於反應速度快且體積持續不斷變化,因此對於獲得準確的PU反應特性上也增加了現有模擬分析的困難度。對於自由發泡過程中的體積變化、反應溫度變化、壓力上升、反應固化和黏度的變化都需要加以量測,以便精準反應出發泡成型過程中的物理參數。

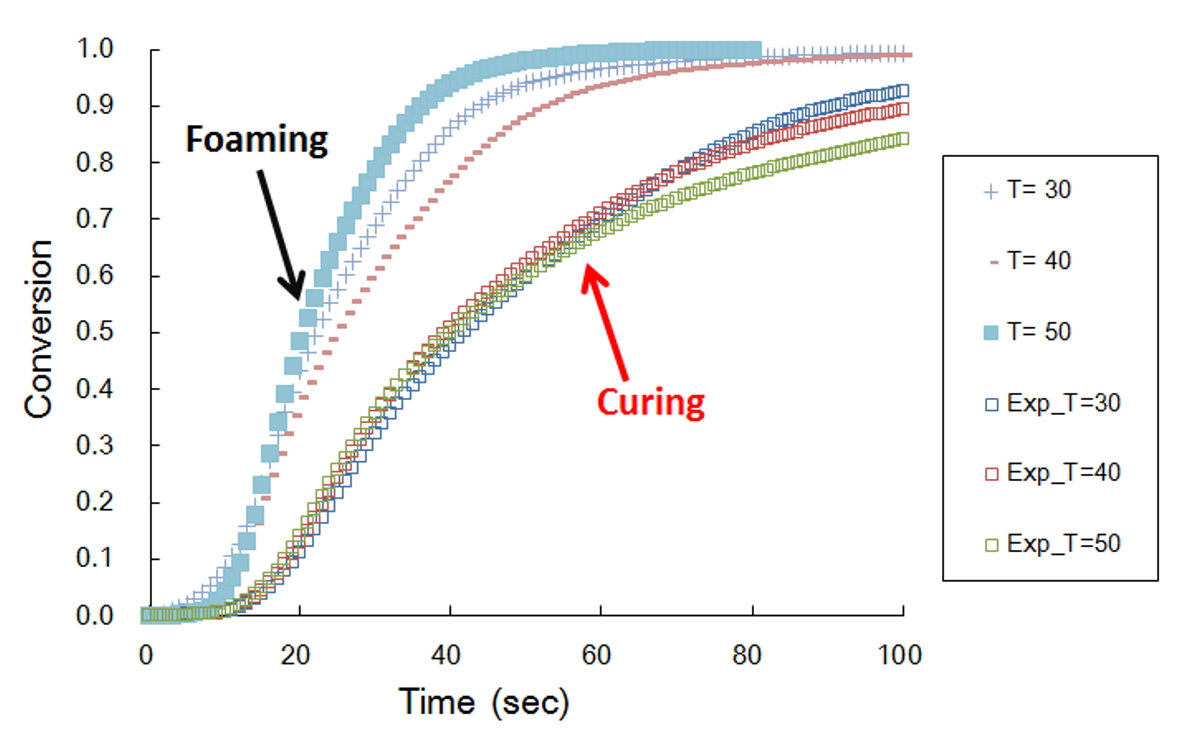

聚氨酯(PU)發泡是一種化學反應性的發泡製程,作用為發泡劑的CO2是通過異氰酸酯(isocyanate)和水之間的化學反應所產生。發泡的同時異氰酸酯也會以競爭的方式與多元醇(polyol)反應生成PU聚合物。這種複雜的反應相關性過程需要一個新的動力學模型來獨立求解這兩個相互競爭的反應。儘管Moldex3D的解析方法是基於以前的理論文獻,但它的獨特之處在於利用了一個新的動力學模型,可藉由簡化的數學形式,將發泡反應和交聯固化反應獨立求解。此外此處理程序完全基於實驗數據,其中異氰酸酯成份總是過量並且不會影響反應動力學。

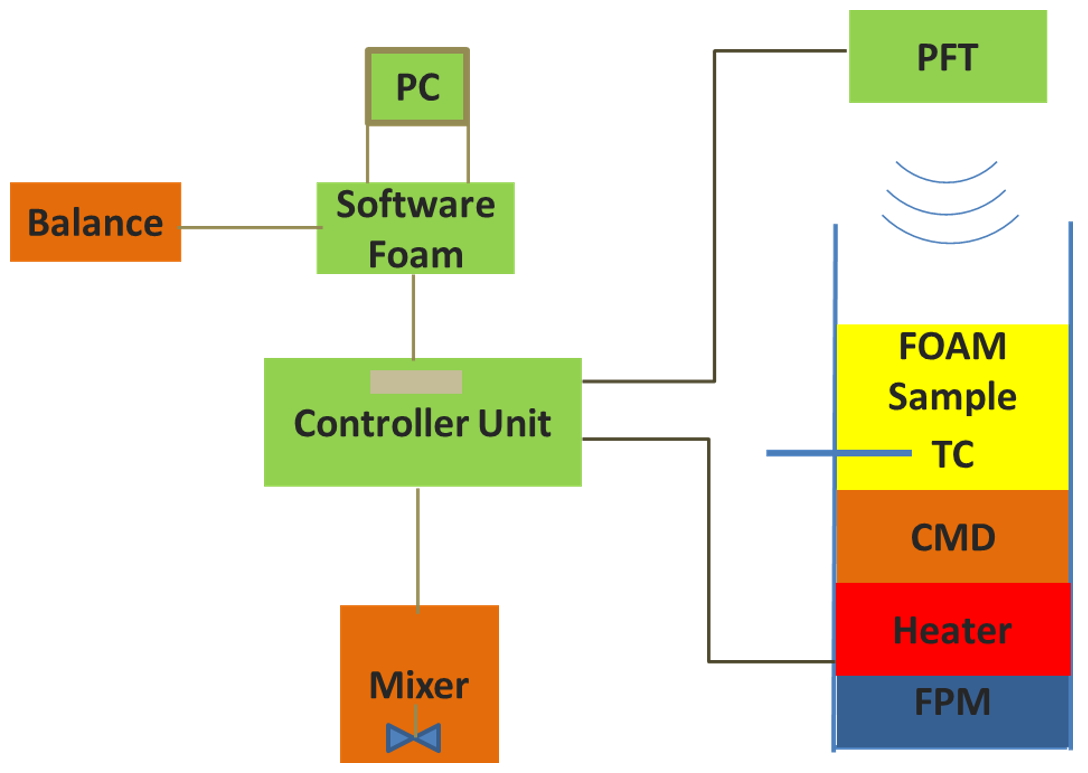

在這項研究中,我們使用FOAMAT (圖一),一種通用性的發泡鑑定系統,來深入研究PU發泡製程產品的發泡特性。然後將實驗數據與適當的材料模型擬合,生成模型化參數。材料參數隨後用於CAE模擬,並使用特定容器(先進的溫度容器),將所得實驗結果(自由發泡高度和溫度)與模擬結果進行比對。目前在工業界這項PU發泡仿真功能軟件仍非常稀少,所以是具有巨大的市場需求和潛在的客戶群,特別是在汽車、航天航空和體育領域的輕量化應用。

圖一 發泡鑑定系統 FOAMAT 示意圖

我們對於發泡形成過程中的物理參數進行了研究實驗,實驗利用FOAMAT 285系統和代號為BE的PU材料。PU原料在23°C下具有以下規格特性:多元醇與異氰酸酯混合比100:63(w/w),含水量0.60wt%,乳化時間9s,上升時間32s,自由上升密度172g/L。 鑑於乳化時間為9 秒,這種PU發泡材料反應非常快速。兩種反應成份一混合,材料就開始迅速反應並起泡,這特性也增加了測量難度。

使用稱重天平將PU材料組成成份按特定量混合,並仔細記錄因從容器轉移到先進溫度容器(advanced temperature container-ATC)的重量損失,從而獲得最準確的材料參數。ATC提供可受控的溫度環境,因此溫度對反應速率的影響將可以被確定。反應性材料相對於溫度的關聯性對於模擬分析至關重要,因為在實際生產過程中會使用升高溫度的條件。實驗在30、40、50和70ºC下進行。我們可觀察到由於溫度控制的一致性,ATC的測量結果比在非恆溫測試容器中測量的結果更具可重複性。

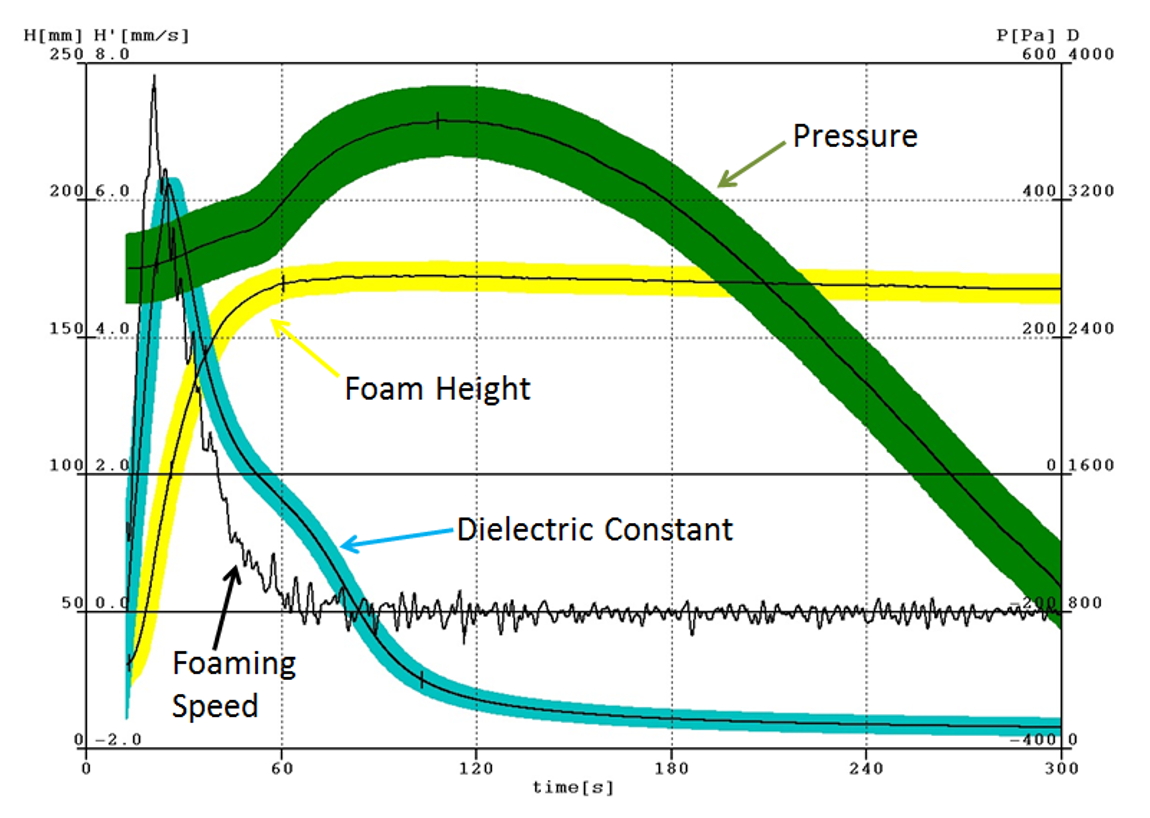

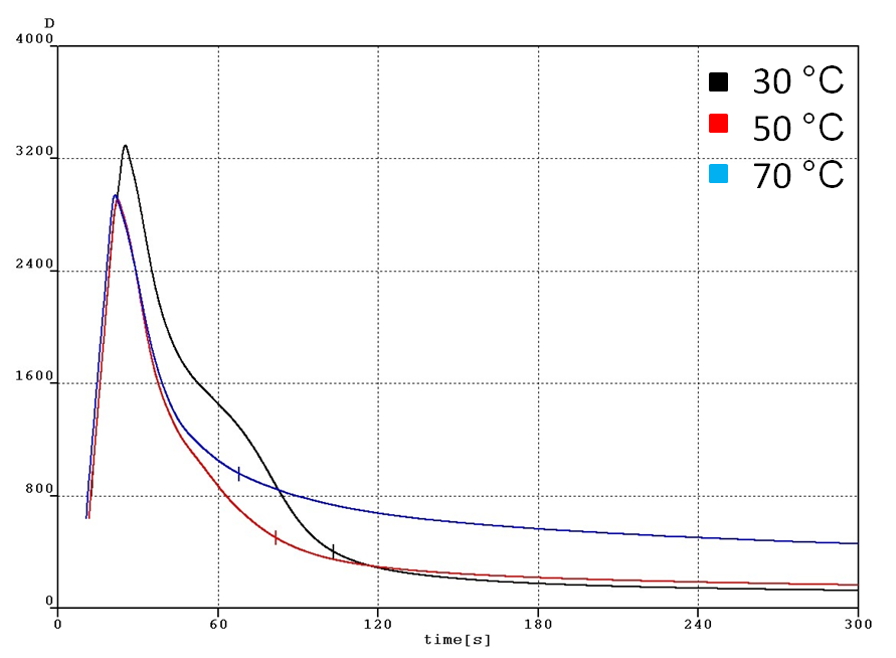

ATC的測量還測量了反應溫度。通過將熱電偶放在發泡體的下方三分之一高度處藉以測量最高的核心溫度。自由發泡的隆起輪廓高度是藉由專為高精度測量到發泡體距離而設計的專利超聲波風扇傳感器來記錄。極化的介電常數是一種新的測量參數,可以深入了解發泡形成過程中發生的電化學反應。極化介電常數本質上是由於鏈狀分子的極性末端(OH,NCO)官能基具有大偶極矩所引起的。聚合分子鏈的形成會早先於交聯反應,最終通過固化反應將抑制所有偶極的移動率。因此極化介電常數值可以揭示反應過程中的固化程度(圖二)。利用平行板流變儀MCR502來測量黏度。首先用分子篩烘料處理樣品以除去水份。發泡材料並不遵循Cox-Merz規則;因此我們使用平行板幾何中的穩態剪切來測試其流變特性。就已知結果,在剪切速率小於0.01(1/s)以下條件時,剪切黏度與剪切速率將會無關。此外已經證明改變平行板之間的間隙(0.5mm到2mm)條件顯示,與黏度隨時間的變化量相比,間隙條件的變化對測量黏度的影響很小,因此我們沒有嘗試校正數據的滑動影響。黏度量測是在30~50°C溫度範圍內的五個溫度下以10°C為增量進行測量(以0.01 1/s剪切速率和1 mm的平板間隙條件進行量測)。

圖二 ELASTOFOAM CI 4510/136/LD系列PU發泡材料典型的高度上升、速度上升、壓力上升和極化介電常數的實驗數據同時記錄並顯示在圖中

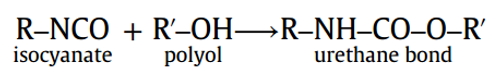

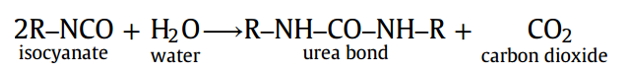

當PU原料(異氰酸酯、多元醇和水)進行混合時就會產生下列化學反應:

凝膠化反應:異氰酸酯與多元醇發生化學反應生成氨基甲酸酯鍵結。氨基甲酸酯鍵藉由聚合反應生成聚氨酯聚合物

起泡反應:在反應同時異氰酸酯與水也會發生化學反應而產生二氧化碳氣體

在此我們使用兩個單獨的速率方程式來描述這兩種競爭的發泡速率和交聯反應速率。

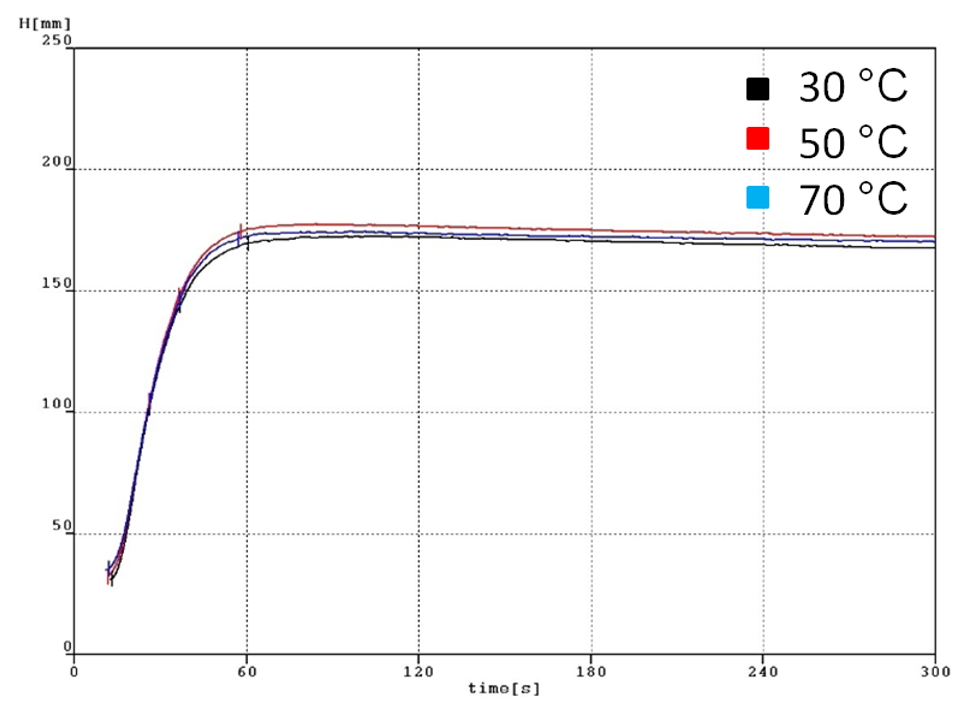

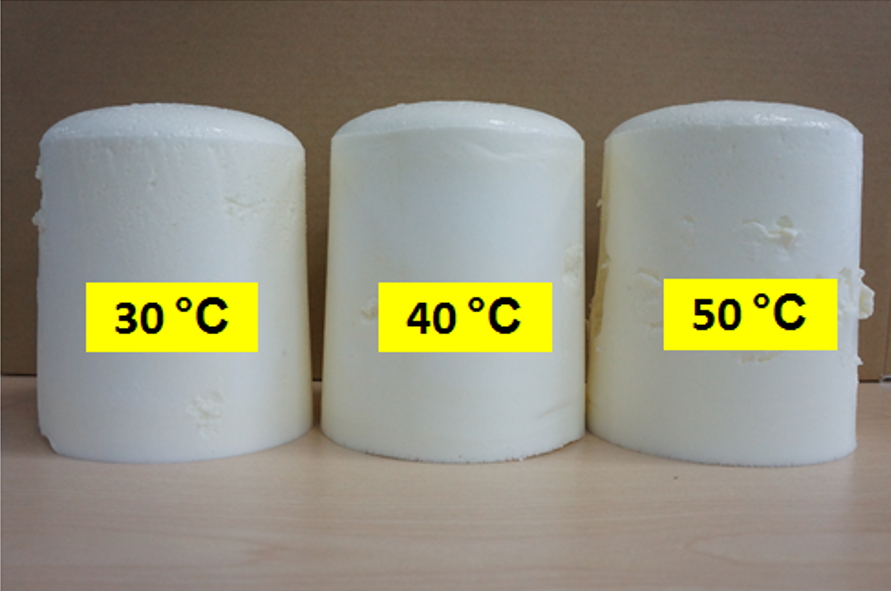

為了獲得溫度對發泡性能的影響,在幾個不同的溫度下進行了發泡實驗。發泡高度和介電常數結果如圖三和圖四所顯示,實際PU發泡樣品的測量圖片如圖五所示。在所有情況下發泡性能對溫度有很強的相關聯性。例如自由發泡高度與溫度成正比。任何時間點的上升發泡體的密度可以由PU發泡的膨脹比和發泡轉化率計算獲得。

圖三 不同溫度下的發泡高度

圖四 不同溫度下的介電常數

圖五 在不同溫度下進行的發泡實驗樣品圖片

許多研究人員已經對聚氨酯發泡和反應固化進行了研究。圖六顯示了這兩個競爭反應的單獨速率描述方程式的重要性。從圖六中可以清楚地看出,發泡反應的反應速率比固化反應快。這個結果也與桑迪亞(Sandia)國家實驗室的報告結果高度一致。通常發泡反應被設計比固化反應具有更快的反應速率,原因很明顯,如果固化反應太快,則熔膠黏度太高將無法形成膨脹氣泡。

圖六 發泡動力學和反應固化動力學的比較

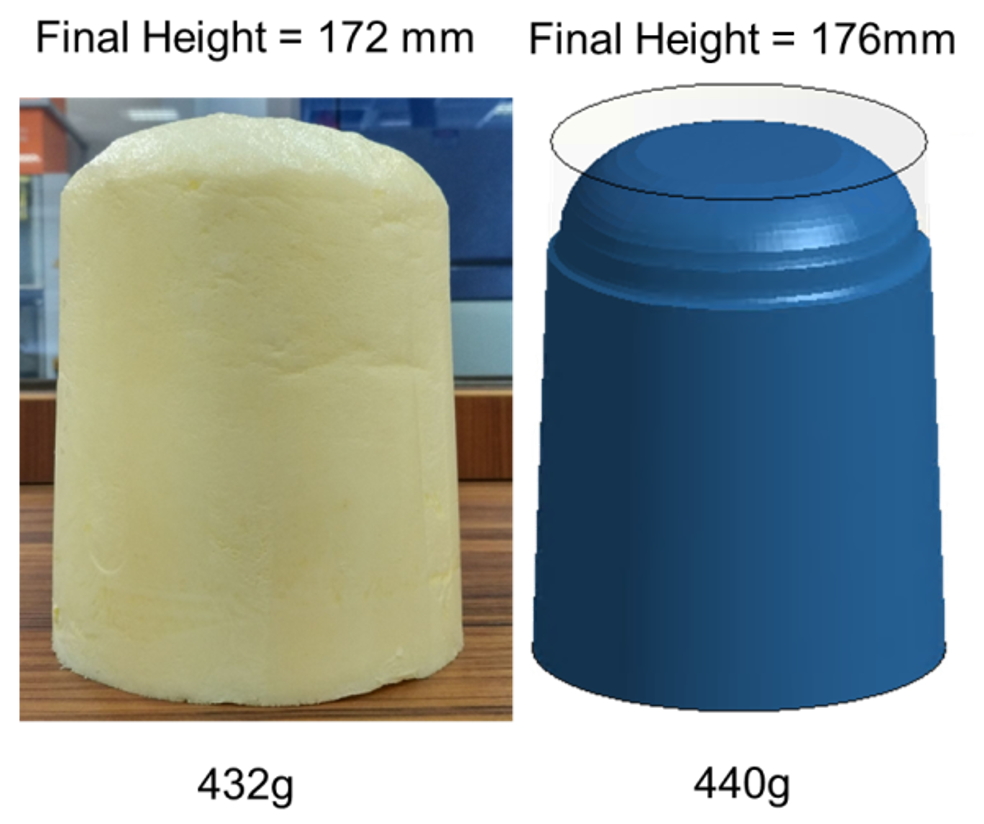

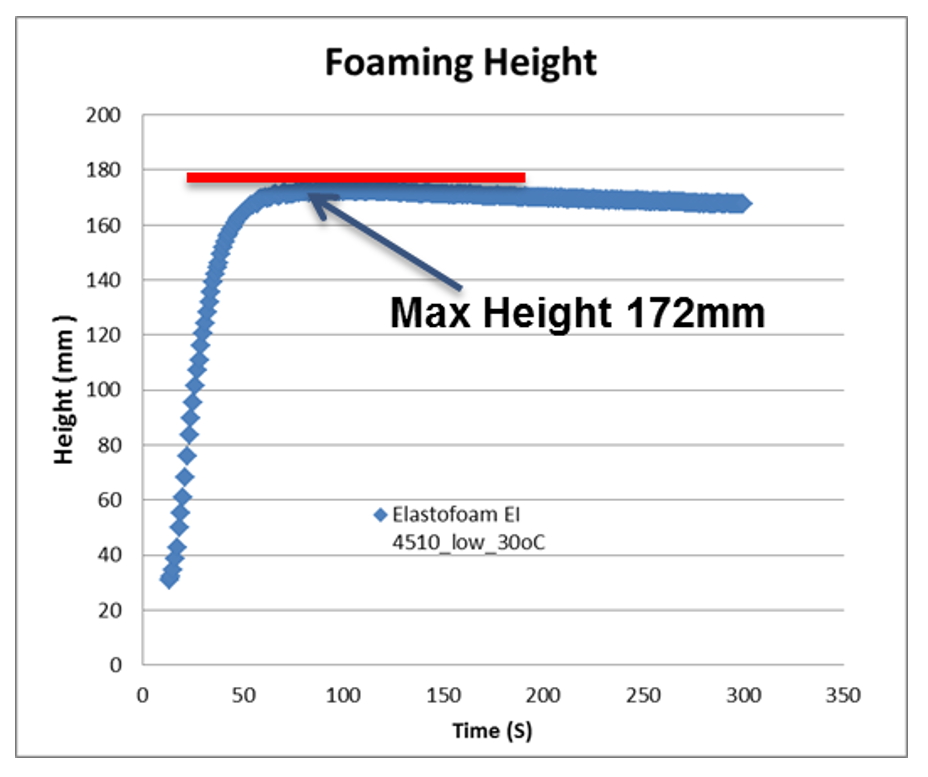

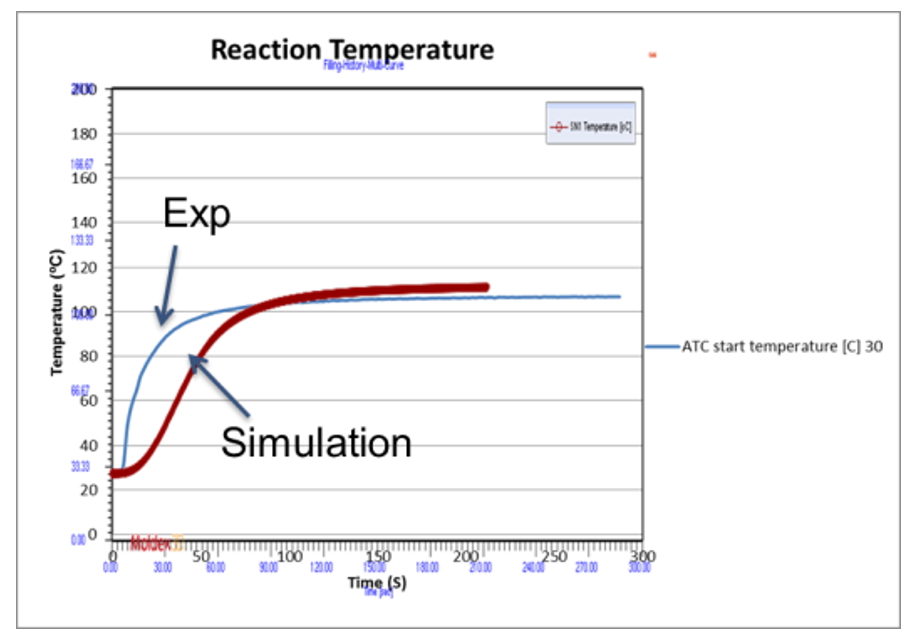

圖七至圖九顯示了在ATC中聚氨酯材料自由發泡的發泡高度和溫度的實驗驗證結果。當模具溫度和熔體溫度設置為30°C條件實驗下。圖七顯示了ATC中最終發泡體高度的分析數值和實驗結果的比較。圖八顯示了發泡高度的時間歷程曲線的模擬分析結果,以及最終發泡高度的實驗量測結果作為對比。在這兩種情況下,模擬分析結果都與實驗量測數值有高度符合。 圖九顯示了溫度歷史曲線的實驗量測數值與模擬分析結果的比較。由於PU固化反應是放熱的反應,系統溫度會隨時間升高。溫度歷程的模擬分析結果與實驗量測結果也相當接近。

圖七 ATC中最終發泡高度的實驗結果(左圖)和模擬分析數值(右圖)結果的比較。

圖八 作為時間函數的模擬發泡高度與實驗中最大發泡高度數值的比較。

圖九 溫度隨時間變化的實驗結果:實驗值(藍線)與模擬分析數值(紅線)的比較結果

最後我們將測得的PU材料參數輸入Moldex3D發泡模擬模組,優化相關的設計和製程加工參數,例如加熱棒設計、模具溫度設定、PU射出量、排氣設計和設定等。

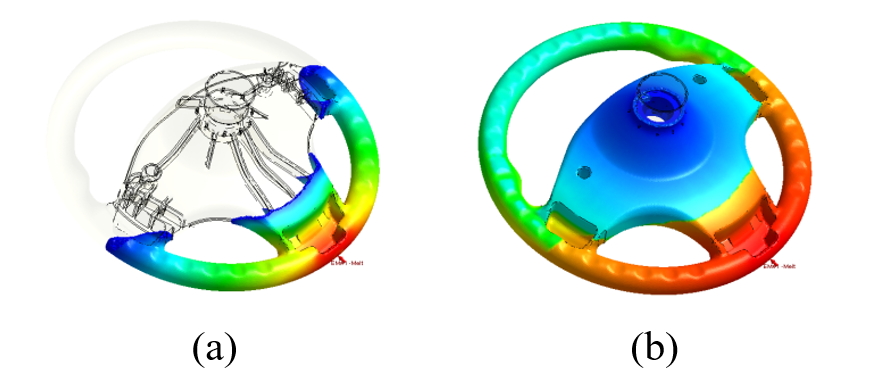

PU發泡射出模擬分析是以方向盤部件來進行。產品體積約為933cc。在成型加工條件設定下,在充填時間3.5秒時的充填體積百分比在為35%。模具溫度設定為50°C,PU材料進料溫度為25°C。

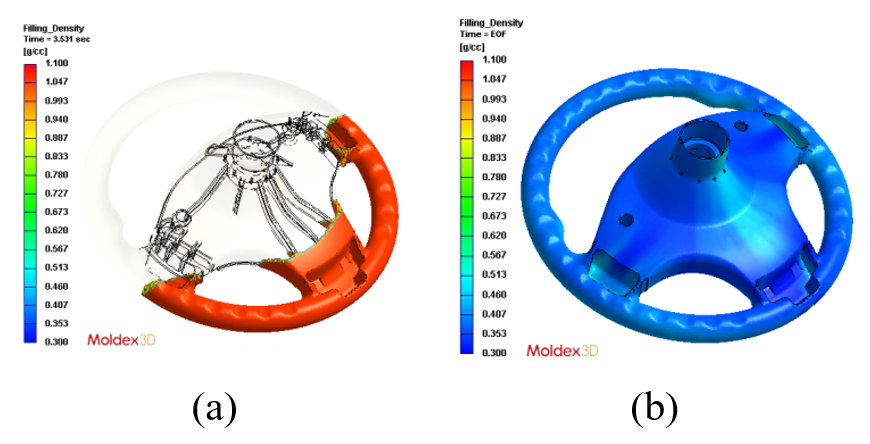

圖十顯示了聚氨酯發泡熔膠的流動波前。首先由於重力效應聚氨酯熔體將開始沿著型腔底部填充。當填充量達到型腔的35%時,聚氨酯反應會釋放CO2氣體,而聚合物黏度會因凝膠反應而逐漸增加。同時固化放熱反應的反應熱將被釋放,並造成腔體溫度的提高。結果越來越多的CO2氣體在相對較高的溫度條件下被釋放到聚合物熔體中。最終聚氨酯發泡熔膠將完全填充型腔空間。

圖十 (a) 35%部分充填和(b)發泡結束時的熔膠流動波前顯示

圖十一顯示了聚氨酯發泡部件的密度分佈。密度分佈結果顯示了發泡過程中的膨脹效應。發泡轉化率越高,產生的CO2氣體就越多。它將導致聚氨酯發泡的泡孔體積更大,密度更輕。

圖十一 (a)35%部分充填和(b)發泡結束時的密度分佈顯示

結論

在本文中,我們對於PU發泡精準模擬分析所需的PU材料性質進行了實驗研究。我們應用了一種發泡鑑定系統 FOAMAT 285來測量發泡形成過程中的材料物理參數,例如自由發泡上升高度、反應溫度、上升壓力、反應固化和發泡黏度等。然後將量測得到的發泡物理參數以適合的材料模型加以擬合,並在PU化學發泡模擬分析中,調整與優化發泡形成過程中的成型加工條件。最後通過Moldex3D全新的聚氨酯發泡模擬功能,我們可以全面了解發泡聚氨酯材料在填充和發泡階段的動態行為。更重要的是,對聚氨酯發泡的深入分析可以讓用戶能夠避免反複試驗,從而節省大量時間和生產成本。