氣體輔助射出成型 (GAIM) 是在充填階段將氣體引入模穴內的過程,利用壓縮氣體作為保壓媒介,確保產品尺寸穩定性和機械強度。相較於傳統射出成型,氣輔成型較能達到省料及縮短成型周期成型週期也較短,但缺點是氣體流動的過程不易觀察和控制。此外,氣輔成型引入的氣針位置和數量、氣體射出時間、射出壓力和流率等參數等,對於模具研發製造成本也影響甚鉅,因此也必須嚴加控制。

為解決上述問題,Moldex3D氣輔成型模組能幫助使用者觀察氣體穿透行為,可視化產品肉厚和掏空率分布,並預測溢流情形。透過Moldex3D,使用者可以進一步優化成型參數,包括:氣體射出時間、氣體進口、溢流區等,同時預測縫合線、流痕、體積收縮、塌陷等潛在的產品缺陷。

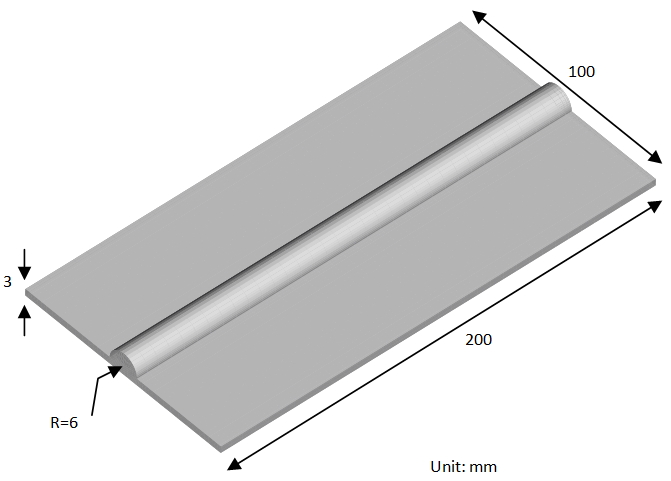

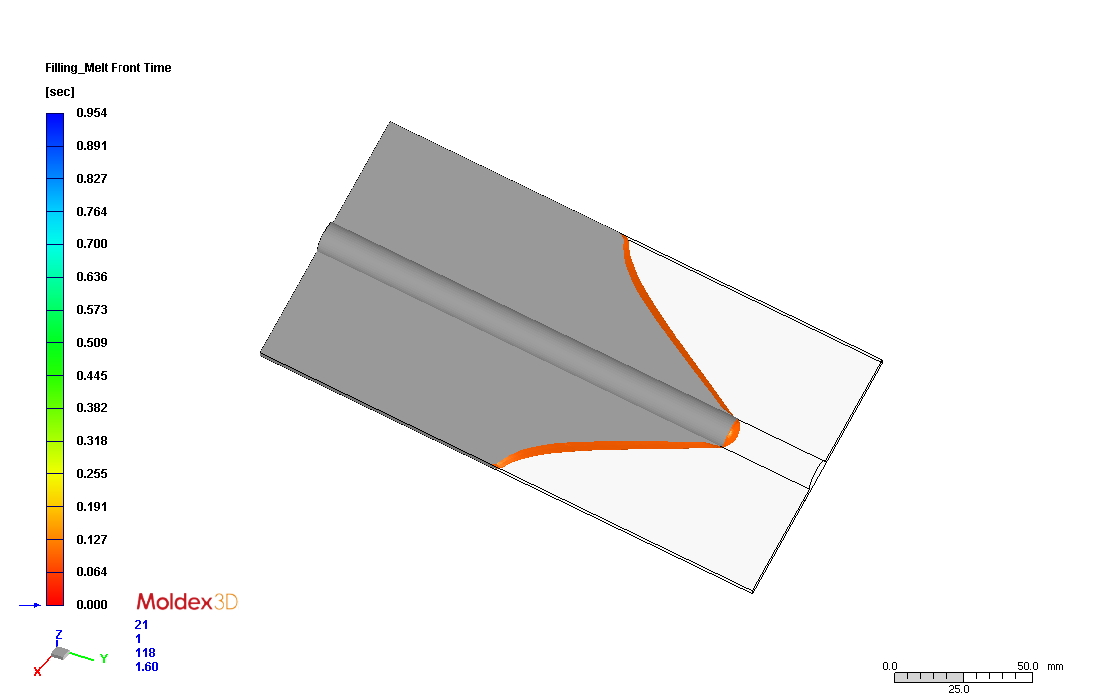

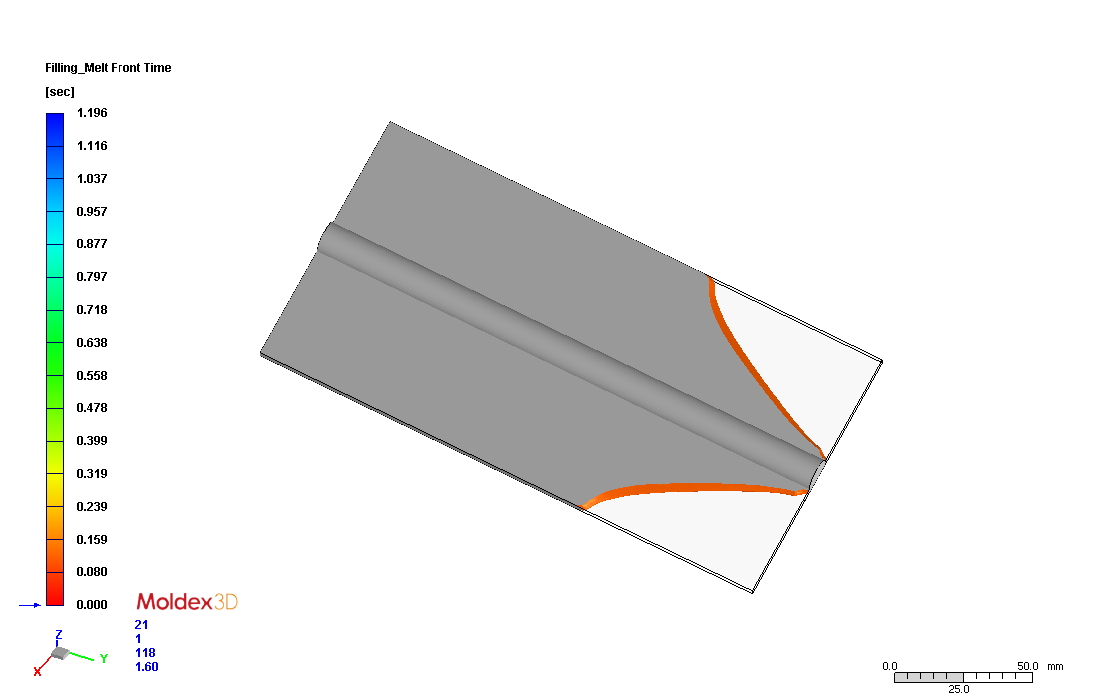

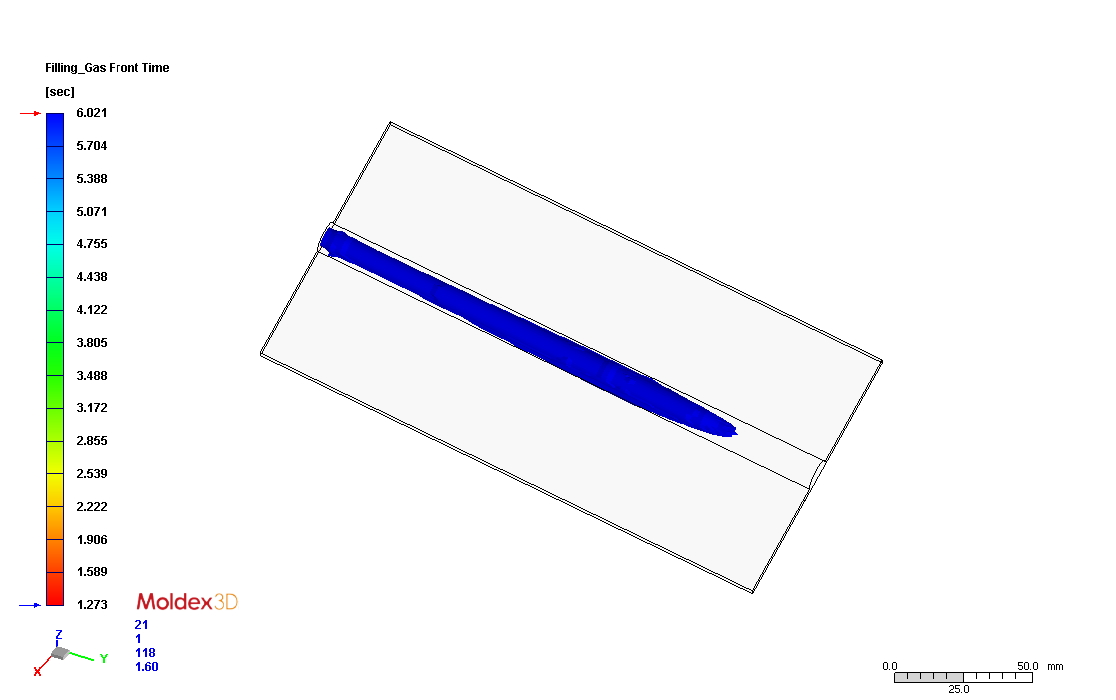

以下將以一個半圓形橫切面氣體流道的平板(圖一)案例作說明。Moldex3D預測不同階段的氣體流動行為如圖二所示。根據實驗測量結果(註1)顯示,氣體穿透長度為15.8cm;Moldex3D預測的長度為16.0cm,二者相當接近。

圖一 附有氣體流道的平板幾何

圖一 附有氣體流道的平板幾何

(a) 充填比率75%

(a) 充填比率75%

(b) 充填比率94%

(b) 充填比率94%

(c) 充填結束

(c) 充填結束

圖二 平板在不同充填階段的氣體流動波前

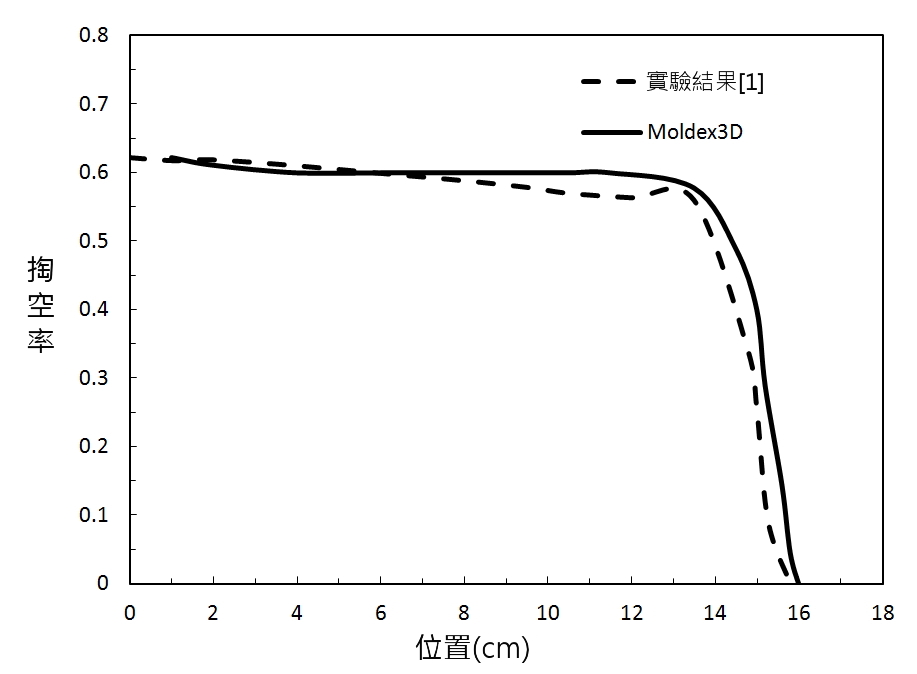

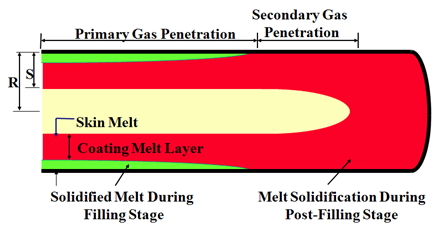

圖三為氣體穿透方向掏空率的模擬與實驗結果對照圖(掏空率定義請參照圖四),圖中顯示二者的趨勢相當符合,在一次滲透(Primary penetration)階段的掏空率幾乎都呈現持平狀態,隨後在二次滲透(Secondary penetration)則迅速下降至0。由此可見,Moldex3D能夠精確地預測氣輔製程中常見的一次和二次滲透氣體穿透行為。

圖三 氣體穿透方向的掏空率(R-S)/R分佈

圖三 氣體穿透方向的掏空率(R-S)/R分佈

圖四 氣體掏空率(R-S)/R示意圖

圖四 氣體掏空率(R-S)/R示意圖

由上述案例可得知,Moldex3D的分析結果與實驗結果相當一致,能夠準確模擬氣輔成型過程中的熔膠流動行為和氣體穿透情形,並可視化產品表層厚度和掏空率分佈,讓使用者得以在實際製造前就可達到產品設計優化。